Introducción a los sistemas de baterías para vehículos eléctricos

El diseño de vehículos eléctricos es un concepto complejo. Aquí hay un vistazo al corazón de cada EV:la batería.

El diseño de vehículos eléctricos es un concepto complejo. Aquí hay un vistazo al corazón de cada EV:la batería.

La pieza fundamental de cualquier vehículo eléctrico (EV) es su batería. La batería debe estar diseñada para satisfacer los requisitos de los motores y el sistema de carga que utiliza un vehículo.

Esto incluye limitaciones físicas, como un embalaje eficiente dentro de la carrocería del vehículo para maximizar la capacidad. Como el principal factor que contribuye al peso en un vehículo eléctrico, los diseñadores también deben considerar la ubicación de la batería dentro de un vehículo, ya que pueden afectar la eficiencia energética y las características de manejo del vehículo (que por lo general es la razón por la que a menudo verá baterías colocadas debajo del piso del vehículo) .

A continuación, se incluye una descripción general de algunas de las especificaciones, consideraciones de seguridad y sistemas de gestión que se incluyen en el diseño de la batería de los vehículos eléctricos.

Especificaciones de la batería para vehículos eléctricos:voltajes y capacidades

La batería de un vehículo eléctrico a menudo se compone de muchos cientos de pequeñas celdas individuales dispuestas en una configuración en serie / paralelo para lograr el voltaje y la capacidad deseados en el paquete final. Un paquete común se compone de bloques de 18 a 30 celdas paralelas en serie para lograr el voltaje deseado. Por ejemplo, un paquete nominal de 400 V a menudo tendrá alrededor de 96 bloques de la serie (como en el Tesla Model 3).

Los voltajes nominales comunes de los paquetes en los vehículos actuales varían de 100 V a 200 V para vehículos híbridos / híbridos enchufables y de 400 V a 800 V y más para vehículos exclusivamente eléctricos. La razón de esto es que los voltajes más altos permiten que se transfiera más energía con menos pérdida sobre el mismo diámetro (y masa) de cable de cobre.

Un ejemplo de sistema de batería EV con celdas individuales en serie.

Los inconvenientes de los voltajes más altos incluyen la necesidad de componentes de voltaje más alto en todo el sistema. También impiden la posibilidad de utilizar estaciones de carga rápida CC de menor voltaje sin incorporar algún tipo de convertidor elevador CC-CC en el cargador de a bordo.

Los rangos comunes de capacidad de la batería, por otro lado, son los siguientes:

- Vehículos híbridos: 0,5 a 2 kWh

- Vehículos híbridos enchufables: 4 a 20 kWh

- Vehículos eléctricos: 30 a 100 kWh o más.

Seguridad en baterías de vehículos eléctricos:contactores (y fusibles Pyro)

La batería representa múltiples desafíos para la seguridad en lo que respecta al diseño, así como a los altos voltajes presentes permanentemente en su interior.

Hay fusibles dentro del paquete de baterías antes del conector de salida, a menudo tanto en el lado positivo como en el negativo. Relés especiales sellados de alta corriente conocidos como contactores conectan los fusibles internos a la batería misma.

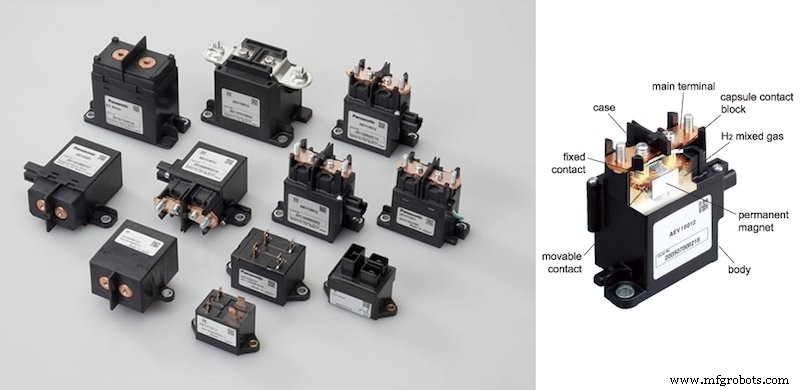

Una serie de contactores de CC / relés EV de Panasonic (izquierda) y una avería de la estructura de un contactor. Imágenes de Panasonic

Los contactores incorporan características tales como contactos de sacrificio para evitar el aumento de la resistencia debido a las picaduras de los contactos. También suelen incorporar un contacto auxiliar para detectar la soldadura interna que puede ocurrir si el contactor se abre intencional o involuntariamente mientras pasa una gran corriente a través de él.

La fuente de alimentación de la bobina del contactor generalmente pasa a través de un circuito de enclavamiento HVIL o de alto voltaje, que recorre todos los componentes de alto voltaje en el sistema junto con los cables de alto voltaje (generalmente incorporados en cada conector), de modo que el contactor no puede recibir energía para cerrar a menos que todas las conexiones de alto voltaje estén bien conectadas a la batería.

Un contactor de precarga se cierra antes que los contactores principales, para permitir que una pequeña corriente fluya hacia el sistema a través de una gran resistencia. Esto limita la corriente de entrada en todos los condensadores grandes del sistema y permite que el sistema de gestión de la batería detecte cortocircuitos antes de que se complete la ruta de alta corriente.

El aislamiento se monitorea continuamente, generalmente en ambos lados de los contactores principales, y se producirá una falla si el aislamiento de cualquier lado del sistema de alto voltaje al chasis cae a menos de 500 ohmios por voltio.

Tesla también incorporó un nuevo dispositivo de seguridad en su Model 3 y en los paquetes más nuevos, conocido como fusible pirotécnico. Este dispositivo puede abrirse mediante una pequeña carga pirotécnica si los contactores se sueldan, lo que les permite utilizar contactores menos robustos. A veces se incluyen un resistor de descarga y un contactor en la salida de la batería para permitir que el sistema se descargue activamente a un voltaje seguro después del apagado.

PCB de supervisión de batería de vehículos eléctricos

Los bloques de celdas de la batería deben ser monitoreados y mantenidos en equilibrio y se incluyen placas de circuito especializadas dentro del paquete para realizar esta tarea. Estas placas deben incluir una interfaz de comunicación aislada, ya que la referencia a tierra de cada placa será de cientos de voltios diferentes entre sí y del BMS (sistema de gestión de batería) principal.

Estas placas controlan el voltaje y la temperatura de cada bloque, así como la temperatura de las interconexiones entre los bloques. También contienen pequeños grupos de resistencias para realizar la tarea de equilibrado.

Los bloques de celdas dentro del paquete deben mantenerse dentro de unos pocos milivoltios entre sí para permitir que la potencia máxima se transfiera dentro y fuera del paquete. Debido a las diferencias naturales en la fabricación de las celdas, algunos bloques se cargarán o descargarán un poco más rápido que otros. Para combatir esto, durante la carga, se realiza un equilibrio que drena una pequeña cantidad de energía de los bloques de mayor voltaje para acercarlos a los demás.

Estos tableros de monitoreo de bloques también proporcionan una característica de seguridad adicional del paquete, que permite que la temperatura de las celdas y los puntos de interconexión dentro del paquete sean monitoreados con mucha precisión. En casos de, digamos, celdas dañadas, esto significa que puede surgir una falla antes de que ocurra un daño grave o incluso posiblemente un incendio.

Sistemas de gestión de baterías (BMS)

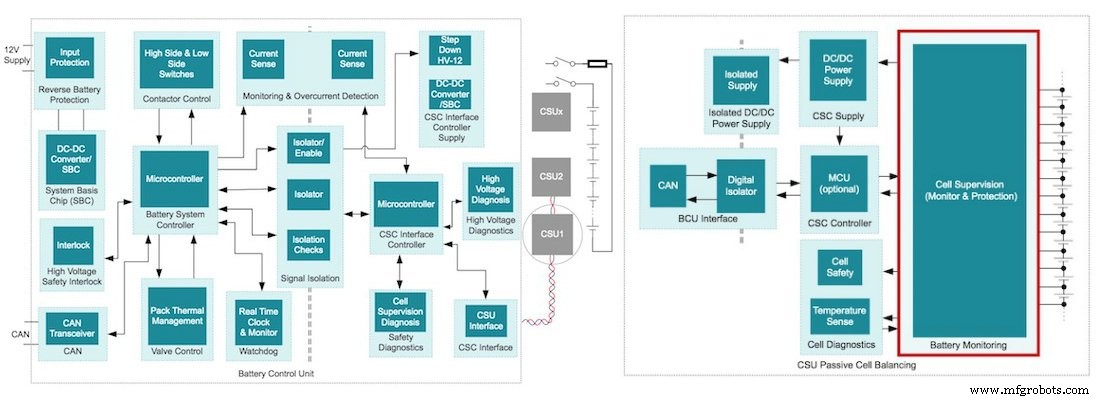

Finalmente, el Sistema de administración de baterías, o BMS como se lo conoce comúnmente, administra la tarea de monitorear y controlar todos los aspectos del paquete de baterías.

Las derivaciones actuales reportan varios datos al BMS, incluida la carga total transferida dentro y fuera del paquete. Las mediciones de voltaje antes y después de los contactores permiten monitorear los voltajes del sistema del paquete. Los circuitos economizadores y de control del contactor gestionan el cierre del contactor y minimizan la corriente estática a través de las bobinas después de que los contactos se han activado.

El BMS también está en comunicación constante con las placas de administración de bloques para monitorear el voltaje y la temperatura de la celda y controlar el equilibrio.

Diagrama de bloques de diseño de referencia para un paquete de baterías de 400V. Imagen de Texas Instruments

Las temperaturas generales del sistema y del conector se monitorean para detectar conexiones de alta resistencia causadas por conectores o pernos sueltos.

El aislamiento del sistema y del paquete también se monitorea continuamente y se pueden incorporar otras características de seguridad potencialmente redundantes. El BMS también expone una interfaz de comunicación con el resto del vehículo, a menudo a través de ethernet automotriz o bus CAN, donde se comunica con el inversor, el cargador y otros sistemas. Calcula y proporciona límites de corriente de carga y descarga, estado de salud y estado de carga del paquete, y notifica a otros sistemas cuando los contactores deben abrirse para que, idealmente, puedan abrirse sin carga presente.

Con esto concluye nuestra exploración del corazón del vehículo eléctrico, la batería. ¡Háganos saber en los comentarios a continuación si desea obtener más información sobre la anatomía de los vehículos eléctricos!

Equipo industrial

- Introducción a las bisagras continuas

- Introducción a la estereolitografía (SLA)

- Introducción a la aleación de titanio

- Introducción a los tubos de electrones

- ¿Qué es un alternador?

- Rivian abrirá la segunda fábrica de vehículos eléctricos de EE. UU.

- Cruise Automation de GM presenta un nuevo vehículo eléctrico sin conductor

- Actuadores eléctricos frente a actuadores hidráulicos

- Actuadores eléctricos frente a actuadores neumáticos

- Introducción a los sistemas de corte de perfiles

- Todo lo que necesita saber sobre todos los componentes de vehículos eléctricos