Tolerancias de ingeniería:tipos, reglas fundamentales y ajustes

En la industria de la ingeniería mecánica y la fabricación de instrumentos, la intercambiabilidad de piezas y componentes se refiere a que se puede instalar un lote de piezas o componentes de la misma especificación en la máquina sin ninguna selección o reparación adicional (como una reparación de banco) para cumplir con los requisitos especificados. requisitos de rendimiento.

Para satisfacer la intercambiabilidad de las piezas en la fabricación mecánica, la dimensión de las piezas de producción debe estar dentro de los límites de tolerancia deseados. Este debe estipular un estándar unificado para la forma, tamaño, precisión y desempeño de un tipo de pieza. Los productos similares también necesitan una clasificación razonable de tamaño, para reducir la serie de productos, esta es la estandarización del producto. Por lo tanto, surgió el concepto de tolerancias y ajustes de ingeniería especificados.

¿Qué es la tolerancia de ingeniería?

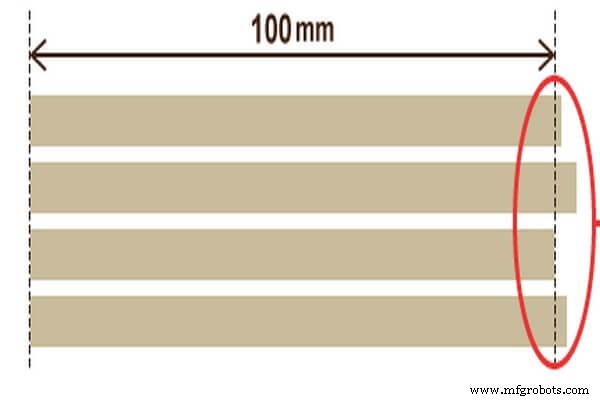

Suponga que se mecaniza una barra de metal de 100 mm. Incluso si todas las barras están destinadas a mecanizarse con la misma forma, no toda la precisión de fabricación de la barra se puede mecanizar a exactamente 100,00 mm debido al tamaño y la orientación de las barras. Aunque los sitios de diseño y fabricación han estado trabajando para reducir dichas desviaciones, aún no se pueden controlar a cero.

Esta desviación de tamaño y forma básicamente fluctúa hacia arriba y hacia abajo con el valor objetivo como centro. Por lo tanto, el valor permisible superior y el valor permisible inferior del valor permisible superior en relación con el tamaño del objetivo se determinan en función del uso de la barra de metal. La diferencia entre estos dos valores (rango permitido) se conoce como “tolerancia”.

En resumen, la tolerancia es la desviación de las piezas en el proceso de procesamiento, debe existir la precisión del equipo de medición debido al impacto de la desviación. Es la cantidad de variación permitida para cualquier dimensión dada para lograr la función adecuada. Las dimensiones de la pieza dentro del rango de tolerancia deseado están calificadas. Las tolerancias de ingeniería incluyen tolerancia de dimensión, tolerancia de forma y tolerancia de posición.

Tolerancia de dimensión

La tolerancia de dimensión es la cantidad de variación permitida en un tamaño. Son los fundamentos de la tolerancia de ingeniería. El valor máximo permitido se denomina dimensión máxima. Y el valor mínimo se llama la dimensión mínima.

La tolerancia es el valor absoluto de la diferencia algebraica entre el tamaño del límite superior máximo y el tamaño del límite superior mínimo, así como el valor absoluto de la diferencia algebraica entre la desviación superior y la desviación inferior.

La tolerancia es un valor numérico sin signo más o menos y no puede ser cero. En el caso de un tamaño básico constante, cuanto menor sea la tolerancia de la dimensión, mayor será la precisión de la dimensión. La tolerancia especificada indica el requisito de precisión de fabricación y refleja el grado de dificultad del mecanizado.

Tolerancia de forma

(1) Rectitud

La rectitud es la condición de que la forma real de un elemento recto en una parte mantenga una línea recta ideal. También se le conoce como el grado de recto. La tolerancia de rectitud es la variación máxima permitida por la línea real frente a la línea ideal. Es decir, en el dibujo proporcionado para limitar la tolerancia de procesamiento de línea real permitida por el rango de tolerancia de variación.

(2) Planitud

La planitud es la representación de la forma real de los elementos planos de la pieza para mantener el plano ideal. Esto se conoce comúnmente como el grado de planitud. La tolerancia de planitud es la cantidad máxima de variación permitida por la superficie real contra el plano. Es decir, en el dibujo proporcionado para limitar la tolerancia de procesamiento de superficie real permitida por el rango de tolerancia de cambios.

(3) Circularidad

La circularidad es la condición en la que la forma real de los elementos de una pieza es equidistante de su centro. El grado de redondez, como suele llamarse. La tolerancia de redondez es la variación máxima permisible del círculo real contra el círculo ideal en la misma sección. Es decir, el rango de variación dado en el dibujo limita la tolerancia de mecanizado del círculo real.

(4) Cilindricidad

La cilindricidad se refiere al punto en el contorno de la superficie cilíndrica de la pieza y mantiene su eje equidistante. La tolerancia de cilindricidad es la variación máxima permitida por el cilindro real para enfrentar la superficie del cilindro ideal. Es decir, dado en el dibujo, utilizado para limitar el rango permitido de tolerancia de mecanizado cilíndrico real.

(5) Perfil de una Línea

El perfil de una línea es representar la curva de forma arbitraria en el plano dado de la pieza y mantener su forma ideal. La tolerancia del perfil de una línea es la variación permisible del contorno real de una curva no circular. Es decir, dado en el dibujo, para limitar el rango de variación permitido por la tolerancia de procesamiento de la curva real.

(6) Perfil de una superficie

El perfil de una superficie es una superficie de forma arbitraria en la pieza para mantener su forma ideal. El perfil de una tolerancia superficial es la variación permisible del contorno real de una superficie no circular al contorno ideal. Es decir, dado en el dibujo, utilizado para limitar el rango de procesamiento de superficie real.

Tolerancia de posición

La tolerancia de posición se refiere a la cantidad total de cambios permitidos por la posición de un elemento en particular en relación con el datum. Es otro parámetro importante de la tolerancia de ingeniería.

(1) Tolerancia direccional

La tolerancia direccional se refiere a la cantidad total de variación en la dirección permitida por la referencia en relación con los elementos particulares. Tal tolerancia encarna el paralelismo, la perpendicularidad y la angularidad.

(2) Tolerancia de ubicación

La tolerancia de ubicación es la gama completa de variaciones en una posición que se permite correlacionar los elementos reales con la referencia. Este tipo de tolerancia incluye concentricidad, simetría y posición.

(3) Tolerancia de descentramiento

Una tolerancia de descentramiento es un elemento de tolerancia que se proporciona sobre la base de un método de prueba específico. La tolerancia de descentramiento se puede dividir en descentramiento circular y descentramiento total. La tolerancia de las formas y posiciones anteriores se denomina colectivamente Tolerancia y dimensiones geométricas (GD&T).

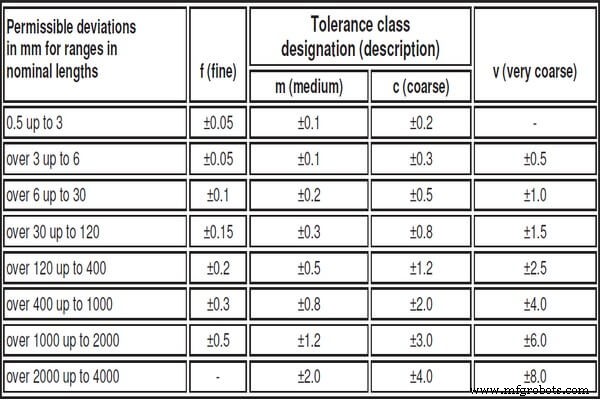

Tolerancia general

En los dibujos mecánicos, además de la tolerancia para ciertas dimensiones y características, generalmente se requiere que esas dimensiones no especificadas sigan ciertos estándares. Tomando como ejemplo nuestro estándar de tolerancia de ingeniería internacional de uso común DIN ISO 2768, la tolerancia dimensional general es m, la tolerancia de forma es K. Y el método de marcado es ISO 2768-mK. La siguiente es una tabla de niveles de tolerancia de dimensión lineal para referencia.

Reglas fundamentales

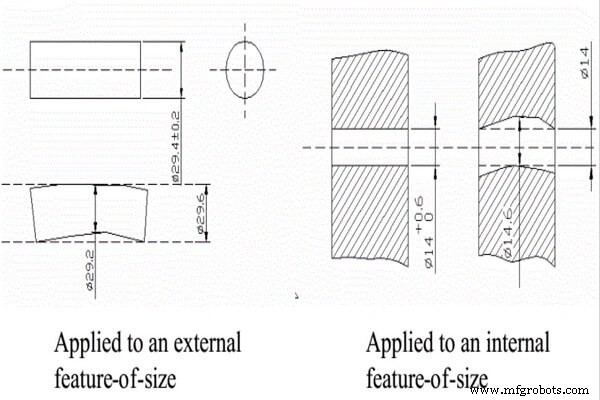

Regla #1 Regla de sobre

Este es un requisito de que la tolerancia de dimensión y GD&T estén relacionadas entre sí. La tolerancia real del elemento de dimensión con regla de envolvente deberá cumplir con el límite máximo de entidad. Es decir. su dimensión de función externa no excede la dimensión de entidad máxima. Y su dimensión parcial no excede la dimensión mínima de la entidad.

Regla #2 Regla de independencia

El principio de independencia es que cada tamaño y forma dados en el dibujo son independientes en su posición y deben cumplir con sus propios requisitos. Es el principio básico que debe seguir la relación entre la tolerancia de dimensión y la tolerancia de forma.

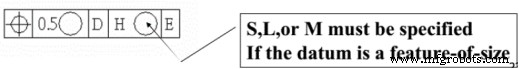

Regla #3 Tolerancia de la regla de posición

Para la tolerancia de posición, cuando los elementos dimensionales son referencia, se debe especificar S, L o M en el cuadro de control de características.

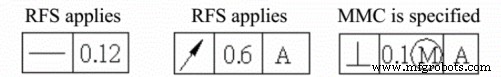

Regla n.° 4 Distinta de la regla de tolerancia de posición

Para lo que no sea una tolerancia de posición, RFS se aplica con respecto a la tolerancia, la referencia de referencia o ambas, donde no se especifica ningún modificador. MMC debe especificarse en el marco de control de características cuando sea apropiado y deseado.

Se adapta

En ensamblajes mecánicos, la relación entre un orificio del mismo tamaño básico y la zona de tolerancia del eje se denomina ajuste. Como el tamaño real del orificio y el eje es diferente después del montaje, puede producirse un espacio o una interferencia. En el ajuste del agujero y el eje, la diferencia algebraica del tamaño del agujero menos el tamaño del eje es un hueco cuando es positivo y un excedente cuando es negativo.

La coordinación se clasificará en tres categorías según las diferencias de los huecos o interferencias:

Ajuste holgado

La banda de tolerancia del orificio está por encima de la banda de tolerancia del eje, y cualquier par de orificios que coincidan con el eje se ajustan con juego (incluido un juego mínimo de 0).

Ajuste de interferencia

La banda de tolerancia del orificio está por debajo de la banda de tolerancia del eje, y cualquier par de orificios que coincidan con el eje se convierte en un ajuste de interferencia (incluido un espacio mínimo de 0).

Sobreajuste

La tolerancia del orificio se superpone a la tolerancia del eje, lo que permite que un par de orificios encajen en el eje, ya sea con juego o con ajuste de interferencia.

La esencia de seleccionar el nivel de tolerancia adecuado es resolver adecuadamente la contradicción entre los requisitos operativos de los componentes de la máquina y el proceso y costo de mecanizado. El principio de elegir el nivel de tolerancia es decidirse por un nivel de tolerancia más bajo, el máximo potencial, con la premisa de cumplir con los requisitos de aplicación de las piezas.

Los requisitos de mecanizado de precisión deben coordinarse con las posibilidades de producción. Es decir, se debe utilizar tecnología de proceso asequible, tecnología de ensamblaje y equipo existente. Sin embargo, si es necesario, es necesario adoptar estrategias para mejorar la precisión del equipo y mejorar el método para asegurar la precisión de la mercancía.

Es muy importante elegir el nivel de tolerancia aceptable para el tamaño correspondiente. Como resultado, en varios casos, determinará el rendimiento operativo, la vida útil y la confiabilidad de los componentes correspondientes. Y en un tiempo constante, influye en el costo de fabricación de piezas y la eficiencia de producción.

máquina CNC

- s para mejorar las tolerancias de mecanizado y bruñir equipos CNC

- Tipos de sistemas de suministro de refrigerante CNC en CNC

- Tolerancias de vástago, ajustes de boquilla y ventajas h6

- Fresadoras - Introducción y tipos discutidos

- ¿Qué es la tolerancia de ingeniería? - Definición y tipos

- 3 tipos de ajustes y cómo elegir el adecuado

- 5 tipos de defectos de fundición en arena y cómo prevenirlos

- Tipos de ajustes:cómo elegir los ajustes correctos en ingeniería

- Tipos de aleaciones metálicas

- Tolerancias de mecanizado 101:comprensión de los conceptos básicos, los tipos y la importancia de las tolerancias de mecanizado

- Ingeniería de precisión y su papel en la fabricación