Conceptos básicos del diseño del disipador de calor:factores y cálculo

Los disipadores de calor son el componente más fácil de pasar por alto en maquinaria y circuitos eléctricos. Pero este no es el caso cuando se diseña hardware porque los disipadores de calor cumplen una función muy importante. Casi toda la tecnología, incluidas las CPU, los diodos y los transistores, genera energía térmica que puede disminuir el rendimiento térmico y hacer que las operaciones sean ineficientes.

Para superar los desafíos de la disipación de calor, se diseñan diferentes tipos de disipadores de calor para servir a diferentes elementos y mantenerlos funcionando a las temperaturas más adecuadas.

Con el rápido desarrollo de la tecnología (especialmente la nanotecnología) y haciendo que las cosas sean lo más compactas y eficientes posible, el diseño correcto del disipador de calor se ha convertido en un control y equilibrio durante la fabricación de productos eléctricos. Por lo tanto, este artículo analizará los detalles y las consideraciones de diseño de los disipadores de calor.

¿Qué es un disipador de calor?

Un disipador de calor es un dispositivo que elimina el exceso de calor de otro componente. En un circuito integrado, un disipador de calor está hecho de un material con alta conductividad térmica para disipar el calor no deseado. Funciona expandiendo el área de la superficie y permitiendo que pase aire o fluido más frío a través de su área de superficie.

De acuerdo con la ley de Fourier, el calor se transfiere de un área más caliente a una más fría. Un disipador de calor basado en esta ley opera a través de un gradiente de temperatura. Toma el calor no deseado generado en un componente eléctrico y lo transfiere al aire o fluido más frío a través de métodos de transferencia de calor como la conducción o la convección natural.

Tipos de disipadores de calor

El primer paso para identificar el diseño de los disipadores de calor es determinar el tipo de configuración. Hay dos tipos populares de disipadores de calor.

Disipadores de calor pasivos

Los disipadores de calor pasivos son la opción convencional, utilizan flujo de aire natural. La convección natural se establece a través del disipador de calor que aleja el calor del componente. Son más baratos de operar y no requieren energía eléctrica adicional para funcionar.

Disipadores de calor activos

Los disipadores de calor activos son más eficientes y potentes, pero requieren una convección forzada que utilice aire o fluido para hacer posible la transferencia de calor. Se pueden identificar fácilmente porque utilizan dispositivos eléctricos como un ventilador cerca del disipador de calor.

La elección de cualquiera de los disipadores de calor conduce a una variación en el diseño. Por ejemplo, los disipadores de calor activos que dependen de ventiladores necesitan un área de superficie más pequeña y un material más liviano para disipar la misma cantidad de calor que un conductor pasivo.

Factores y consideraciones en el diseño de disipadores de calor

Cualquier disipador de calor funciona con el mismo principio general. Primero, se produce calor en un componente y el disipador de calor ayuda a disipar dicho calor. Un disipador de calor adjunto al componente o circuito recibe calor por conducción o por conductos de calor. La conductividad térmica del material del disipador de calor afecta significativamente este proceso.

A continuación, se produce la transferencia de calor dentro de todo el disipador de calor. El intercambiador de calor pasivo o disipador de calor está más caliente cerca de la fuente de calor y más frío hacia el otro extremo, ya que tal conducción natural transfiere el calor de manera desigual a través de la superficie.

Después de esto, el calor se disipa por convección natural y forzada. El aire o fluido que pasa directamente sobre la superficie del disipador de calor elimina el calor generado mediante difusión y lo transfiere al aire ambiente.

A estas alturas, es evidente que muchos factores afectan el rendimiento del disipador de calor, incluidos el material, la geometría y el tipo de refrigerante. El diseño del disipador de calor antes de fabricar uno debe tener en cuenta estos parámetros.

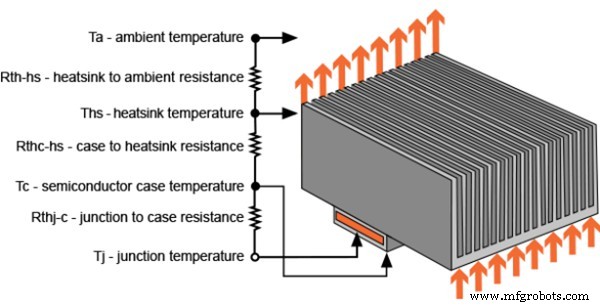

1. Resistencia Térmica

La resistencia térmica se puede definir simplemente como la resistencia térmica combinada que enfrenta el calor generado a medida que se mueve a través de un gradiente de temperatura. Esto incluye la resistencia térmica dentro del ensamblaje del disipador de calor, cualquier fricción y desperdicio de energía térmica debido a la resistencia entre el refrigerante y la superficie del intercambiador de calor.

La resistencia térmica se puede calcular utilizando el valor de la resistencia térmica. Es extremadamente útil para encontrar la resistencia térmica más efectiva para los componentes y los circuitos integrados.

2. Tipos de materiales

El diseño del disipador de calor se ve afectado en gran medida por el material elegido. Los materiales populares para disipadores de calor incluyen aleaciones de aluminio como AA 6063-T6 y cobre tungsteno o cobre-molibdeno. Los disipadores de calor de cobre ofrecen una excelente conductividad térmica y resistencia a la corrosión, pero son más pesados y costosos que los de aluminio. Además, los diamantes de vapor químico (CVD), diamantes cultivados en laboratorio, se utilizan debido a su conductividad térmica proveniente de las vibraciones dentro de su estructura reticular.

Otros dispositivos generadores de calor afectados por la resistencia térmica incluyen las baterías de iones de litio que se usan en los automóviles y la transferencia de calor fuera de estas baterías es crucial; de lo contrario, la fuga térmica puede conducir a un reacción en cadena destruyendo la batería. Un disipador de calor de fibra de carbono con mayor conductividad ofrece una solución de gestión térmica para la industria del automóvil.

3. Aletas del disipador de calor

Las aletas son el componente de un disipador de calor que permite la transferencia de calor desde el disipador de calor hacia la temperatura ambiente. La forma y la ubicación pueden afectar en gran medida la forma en que el disipador de calor transfiere energía, mientras que el tamaño y la gran cantidad de estas aletas determinan su eficiencia.

3.1 Disposición, forma, tamaño y ubicación de las aletas

Las aletas son donde el fluido refrigerante como el aire pasa sobre el disipador de calor permitiendo la disipación de calor. Por lo tanto, la disposición y el tamaño son importantes en la construcción del disipador de calor. Mejorar estos factores puede conducir a una mejor disipación de calor y un flujo de calor más fácil. En un estudio de Science Direct, los hallazgos de un informe analizan cómo la forma puede afectar la gestión térmica de los disipadores de calor.

“Los resultados mostraron que las aletas circulares mejoraron el rendimiento térmico del disipador de calor y redujeron la resistencia térmica en un 25 % y un 12 % en comparación con las otras dos formas” – Estudios de caso en ingeniería térmica

3.2 Eficiencia de las aletas

Los componentes eléctricos en unidades de tecnología extensiva como los servidores producen un calor excesivo. La transferencia de calor lenta puede reducir el rendimiento y la vida útil. Un tubo de calor y la refrigeración líquida tienen un gran potencial, pero un intercambiador de calor con aletas es esencial para disipar el calor de forma fiable y continua.

Las aletas amplían la superficie para la disipación de energía en los componentes eléctricos y factores como el grosor, la altura y la resistencia térmica afectan la eficiencia de la aleta. Para mejorar la eficiencia, la capa límite térmica se hace más delgada y la dirección del aire se establece en el ángulo óptimo con el propio disipador de calor hecho de un material con alta conductividad térmica.

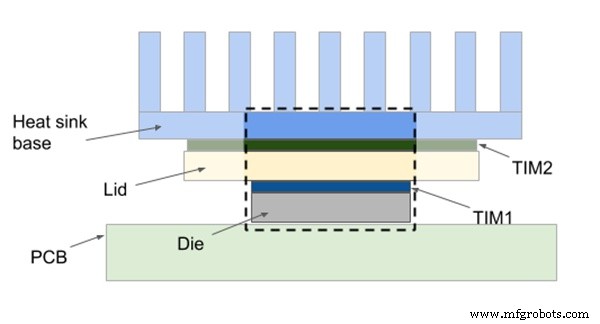

4. Material de interfaz térmica

El disipador de calor debe estar conectado a los componentes y circuitos eléctricos. Al hacerlo, la interfaz entre los intercambiadores de calor y los componentes eléctricos típicos se denomina material de interfaz térmica.

La resistencia de la interfaz térmica puede reducir la eficiencia de los disipadores de calor y la rugosidad de la superficie, y el aire atrapado y los vacíos pueden aumentar la resistencia al contacto térmico. Naturalmente, con estos defectos en la interfaz, la transferencia de calor es pobre y para reducir la resistencia térmica se utilizan varios materiales de interfaz térmica como los de cambio de fase. La resistencia térmica del componente disminuye a medida que se elimina el aire y se llenan los vacíos, lo que garantiza un contacto completo.

5. Métodos de fijación del disipador de calor

Un disipador de calor se utiliza en una variedad de lugares, incluidos los componentes mecánicos. La elección del accesorio del disipador de calor puede mejorar significativamente la disipación de potencia máxima y disipar más energía térmica. Los métodos ampliamente utilizados incluyen cinta térmica, epoxi, clips y chinchetas.

Muchos factores en el diseño del disipador de calor afectan la elección del accesorio. Por ejemplo, los disipadores de calor de gran peso no pueden ser soportados por cintas térmicas. El epoxi es una excelente opción en soluciones de gestión térmica, pero es costoso y requiere habilidad para aplicarlo.

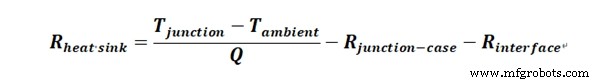

Diseño del disipador de calor:cálculo de la resistencia térmica

El diseño del disipador de calor completa la geometría y la funcionalidad para su uso previsto. Sin embargo, para evaluar el rendimiento de qué tan bien los disipadores de calor disipan el calor, se necesitan algunos cálculos de resistencia térmica.

Algunos términos para saber:

Tcruce :Temperatura máxima de funcionamiento de la unión

Tambiente :temperatura del aire ambiente

P :calor generado

Tcaso-unión :Unión a la resistencia de la caja

Tinterfaz :Resistencia del material de interfaz

Tdisipador de calor :Resistencia térmica del disipador de calor

La resistencia térmica total es la resistencia al flujo de calor desde la unión hasta la carcasa, la resistencia térmica del material de interfaz y la resistencia entre el disipador de calor y el aire circundante.

Los cálculos anteriores también se utilizan en la etapa de diseño para hacer comparaciones entre diferentes materiales e interfaces y para encontrar la resistencia térmica adecuada que coincida con la temperatura máxima de funcionamiento del componente.

Diseño del disipador de calor:cálculo del tamaño

El primer paso para dimensionar un disipador de calor es determinar sus dimensiones del disipador de calor. Una vez que se establecen las dimensiones, el siguiente paso es seguir algunos cálculos simplificados por la calculadora de disipador de calor.

- Encontrar el calor de convección

Control de calidad =2hA(Tcompuesto – Tambiente )

donde

A =HL + t(2H + L)

h =1.42[( Tcompuesto – Tambiente )/H] ^0.25

Control de calidad :2hA( Tcompuesto – Tambiente )

- Descubrirá que hay otra superficie donde el calor se puede disipar, encontrando el calor de convección en A2

Control de calidad =2h2 A2 (Tcompetente – Tambiente )

donde

A2 =L[2( H – b) + sb] + tL

s =2,71 [ gβ(Tcompuesto – Tambiente )/Lav ]

- Encontrar el calor emitido a través de la radiación.

Al igual que la convección, el calor puede escapar a través de la radiación de las dos superficies.

Qr =2ϵσA1 ( T 4 competente – T 4 ambiente )

Qr2 =2ϵσA2 ( T 4 competente – T 4 ambiente )

donde

A2 =L(t + s) + 2(tH + sb)

- Finalmente, el número de aletas está dado por

Fn =1 + [(P – Qr2 – Dc2 ) / (Qr1 + Qc1 )]

- El ancho de cada aleta viene dado por

W =(N – 1) + Nt

Aplicaciones de disipadores de calor

Los disipadores de calor se utilizan cuando algo produce calor y debe regularse constantemente para mantener la temperatura de funcionamiento dentro de las temperaturas máximas permitidas. En las unidades eléctricas, los disipadores de calor se encuentran en casi todas partes donde se ven LED y transistores. Esto es para que sigan funcionando a temperatura ambiente sin sobrecalentarse.

Las aplicaciones de los disipadores de calor se caracterizan en gran medida por la velocidad a la que conducen el calor. Por lo tanto, los materiales de mayor conductividad térmica se utilizan para procesos donde el aumento de temperatura es un riesgo para la operación.

CPU

Cuando se usan computadoras y los chips de la CPU se aceleran, se produce un calor significativo. Un disipador de calor acoplado térmicamente a una CPU no solo puede almacenar este calor, eliminándolo rápidamente del chip, sino también transferirlo a través de su superficie, disipándolo finalmente al aire ambiente.

Amplificadores de potencia

En los transistores de potencia, el calor producido puede provocar fugas de corriente. Este aumento en la corriente del colector puede, a su vez, aumentar la potencia disipada, lo que puede aumentar aún más la temperatura. Esto puede conducir a un bucle de fuga térmica que destruye el transistor. Un disipador de calor puede transferir rápidamente el calor producido a través de su superficie, evitando cualquier daño.

Optoelectrónica

Los disipadores de calor se usan comúnmente con los LED, ya que el componente en sí no puede moderar su temperatura de funcionamiento.

Métodos de fabricación comunes para el diseño de disipadores de calor

Para crear un diseño de disipador de calor efectivo, los ingenieros deben considerar muchos factores diferentes, como la selección de materiales, y el aluminio es el material más común utilizado para fabricar disipadores de calor. En esta sección, analizaremos los 3 métodos más comunes de fabricación de disipadores de calor de aluminio.

Extrusión del disipador de calor

El proceso de extrusión es adecuado para los diseños de disipadores de calor más simples, que se caracterizan por grandes cantidades de producción, menos inversión, ciclos de desarrollo cortos y bajos costos de producción.

El material de extrusión de aluminio comúnmente utilizado es el aluminio 6063, que tiene una buena conductividad térmica. El principio de funcionamiento es calentar el lingote de aluminio a 520-540 ℃ a alta presión para permitir que el líquido de aluminio fluya a través del molde de extrusión con ranuras para hacer el embrión del disipador de calor. Y luego corte el embrión del disipador de calor, la ranura del perfil y otros procesos se realizan con la aleta del disipador de calor que comúnmente vemos.

Disipador de calor de mecanizado CNC

El mecanizado CNC implica una variedad de procesos, como torneado, taladrado, fresado y rectificado. Este proceso se puede aplicar de manera flexible de acuerdo con la estructura de las piezas, el uso de la mayoría de las piezas estructurales, como la formación de placas, el ranurado del disipador de calor, el revestimiento de la superficie inferior, etc. Este método es particularmente adecuado para el diseño de disipadores de calor con geometría compleja. .

Disipador de calor de fundición a presión

El principio de fundición a presión de aluminio disipador de calor de aluminio es similar al moldeo por inyección. La materia prima de aleación de aluminio se disuelve en líquido a alta presión y luego el material líquido se llena rápidamente en el molde. De acuerdo con el modelo, la máquina de fundición a presión comenzó a funcionar y el molde de fundición a presión de una sola vez, después del enfriamiento y el tratamiento posterior, se convirtió en un disipador de calor de monómero. El proceso se puede integrar en un diseño de aleta de disipador de calor delgado, denso o complejo.

Conclusión

Los usos de los disipadores de calor continuarán expandiéndose a medida que se realicen más avances técnicos y se encuentren mejores soluciones para hacer que un proceso sea más útil. El diseño del disipador de calor también será más diversificado y personalizado.

Si está buscando un fabricante que optimice el diseño de su disipador de calor para un mejor rendimiento, aquí en WayKen, con una gran experiencia en el procesamiento de disipadores de calor, podemos respaldar sus requisitos de personalización y diseño personalizado. Nuestro equipo siempre presta atención a todos los detalles de la comunicación y la interfaz con usted para que no haya sorpresas en sus buenas experiencias como cliente. ¡Obtenga una cotización hoy!

máquina CNC

- Parte 2 del diseño de piezas moldeadas por inyección:Marcas de fregadero

- 4 Tendencias de automatización prometedoras en la fabricación aditiva

- Software de impresión 3D:cómo lograr una verdadera producción digital

- es de Máquinas CNC

- a Machine Titanium

- Conceptos básicos de diseño del panel de control

- Factores a considerar al elegir materiales de interfaz térmica

- PCB del disipador de calor

- Diseño de disipación térmica interna de PCB basado en modelo térmico

- Los conceptos básicos de los disipadores de calor:¿cómo funcionan?

- 7 factores a considerar para un diseño de PCB de buena calidad