¿Con qué frecuencia debe inspeccionar el equipo?

Esta es una pregunta que escuchamos mucho cuando estamos en el sitio de plantas, molinos y minas de todo el mundo. La respuesta corta a esta pregunta es que debe usar su experiencia y sentido común respaldados por una estructura de decisión lógica.

Comencemos por definir qué entendemos por inspecciones. Las inspecciones incluyen todas las inspecciones objetivas y subjetivas.

-

Inspecciones objetivas (medimos algo) por observación o usamos un instrumento. Los instrumentos pueden incluir un analizador de vibraciones, una cámara infrarroja, un voltímetro, un medidor de flujo o un ultrasonido.

-

Las inspecciones subjetivas son las inspecciones de mirar-escuchar-sentir-oler

Para establecer la frecuencia de las inspecciones de mantenimiento preventivo, debe comprender qué es el Período de desarrollo de fallas (FDP).

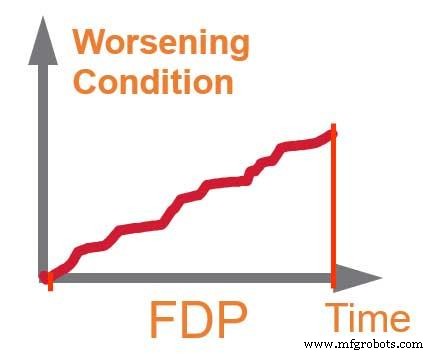

Período de desarrollo de fallas (FDP) (o curva Pf)

El FDP es el período de tiempo desde que es posible detectar una falla hasta que ocurre una avería. Una falla es cuando un sistema o equipo está funcionando correctamente dentro de los parámetros dados, pero tiene signos de problemas.

Por ejemplo, una bomba centrífuga puede estar cavitando, pero aún está proporcionando el flujo requerido para la operación; esto es un fracaso, pero no un colapso. Las cavitaciones en nuestro ejemplo eventualmente se convertirán en una ruptura. La avería ocurre cuando la bomba no puede realizar su función prevista.

El FDP es la diferencia de tiempo entre la falla y la avería . Si la bomba comenzó a cavitar a las 6 a. M. Y se averió a las 6 p. M. 6 días después, el tiempo de actividad libre es de 156 horas.

Entonces, ¿cuál es la frecuencia de inspección?

La respuesta teórica a la pregunta es muy simple. La frecuencia de inspección debería ser aproximadamente: FDP / 2

Por ejemplo, si el período estimado de desarrollo de fallas es de 14 días y necesitamos algo de tiempo para planificar y programar el mantenimiento correctivo de esa falla para evitar una avería. Una frecuencia de inspección razonable es de 7 días (FDP / 2). Si la frecuencia de inspección es superior a 14 días, es posible que pasemos por alto la falla y tengamos una avería.

El verdadero problema es que no sabemos qué es el FDP. No existe un estándar, no hay documentación y la mayoría de las plantas no tienen ningún historial en FDP.

Inspection Tools cambia el FDP

FDP cambia cuando tenemos acceso a mejores herramientas. Por ejemplo, podemos detectar un problema con un cojinete de bloque de almohada escuchándolo con un estetoscopio. Este método puede darnos un período de advertencia de unos días (en promedio, según la situación). Sin embargo, si usamos un analizador de vibraciones, probablemente podamos detectar la misma falla con al menos 6 semanas de anticipación.

¡La falla es la misma, pero el FDP ha cambiado! En su mayor parte, la única razón por la que compramos herramientas de inspección es para extender el FDP con más precisión.

En realidad, la capacidad de detectar una falla durante el período de actividad de vuelo también depende de la capacidad de la persona para realizar la inspección, el entorno (iluminación, temperatura, interior o exterior, etc.) y los parámetros operativos en el momento de la inspección, el diseño del equipo y accesibilidad y mucho más.

Demasiadas variables

Algunas variables que hacen tropezar a muchas plantas al calcular los FDP son:

-

Cada componente tiene muchos modos de falla y cada modo de falla puede tener diferentes FDP.

-

El FDP puede cambiar según la herramienta de inspección, la técnica, la persona que realiza la inspección y más.

-

Cada componente se ejecuta a diferentes velocidades, diferentes entornos y diferentes cargas.

Todas estas variables llevan inevitablemente a muchas plantas a hacer lo incorrecto ... inicie un estudio masivo para encontrar las respuestas a estas variables.

¿Por qué un estudio masivo no es un buen enfoque? Quiero decir, todo lo que tienes es tiempo, ¿verdad?

Este no es un buen enfoque porque en 999 de cada 1000 veces, no tendrá los datos que necesita para hacer el análisis e incluso si los tuviera, la mejor inversión por lo general es capacitar a su gente y luego hacer inspecciones en lugar de realizar un gran análisis.

Lo que obtendrá cuando haga un análisis complicado sin datos es una suposición basada en mucho trabajo, así que no hagamos el análisis complicado y, en cambio, hagamos una suposición utilizando nuestra experiencia y reduzcamos el 99,9% del trabajo.

Ejemplo

Veamos algunos problemas típicos con un motor de CA. Este ejemplo no incluye todos los modos de falla; por ejemplo, si consulta el manual del fabricante del rodamiento, un rodamiento tiene más de 50 modos de falla . Por lo tanto, debemos analizar los problemas más comunes y probables.

Ejemplo:motor de CA, 125 HP, 80% de carga, funcionamiento 24 horas al día, 7 días a la semana, ambiente polvoriento.

PROBLEMA COMÚN

FDP GUESSTIMADO

INSPECCIÓN Y FRECUENCIA

Aumento de temperatura en el centro del motor debido a sobrecarga o bobinado dañado

Semanas

Pistola de temperatura semanal

Vibración en cojinetes

4-12 semanas

Análisis de vibraciones cada 2 semanas

Acumulación de suciedad en el motor

1 mes

Controlar / limpiar quincenalmente

Pernos sueltos

1 mes

Inspeccione los pernos cada dos semanas

Estructura y base para la corrosión

1 año

Inspección visual detallada semestral

Aumento de temperatura en el rodamiento interior (no se puede obtener una buena lectura de temperatura en el rodamiento exterior)

2 semanas

Inspeccione el cojinete IB con pistola IR semanalmente (no exceda 170 F 77C)

Caja de conexiones eléctricas y cables

1 mes

Quincenal

Ruido de cojinetes, bobinado, sobrecarga, etc.

1 semana

Otras herramientas anteriores detectarán la fuente de ruido antes, se recomienda una vez por semana.

Daño inmediato, como atropello de carretilla elevadora, caída de algo sobre el motor

Instantáneo

No se pueden detectar problemas temprano sin un FDP.

Aumento de carga (A)

2-4 semanas

Lectura de corriente (A) semanal

Como se mencionó anteriormente, hay muchos más modos de falla, he elegido algunos problemas comunes para ilustrar mi punto.

Observe que en la columna de la derecha hay muchas frecuencias de inspección diferentes incluso cuando hacemos un análisis simplificado. Nuestras estimaciones son solo conjeturas y variarán según quién realice la inspección, el tipo de herramienta y el entorno, por lo que no debemos tomarnos las cifras demasiado en serio, son estimaciones.

En su lugar, debe mirar algunas de las intervalos de inspección más cortos y luego agregue algunas de las inspecciones de intervalos más largos a esos, ya que también puede hacer las más largas cuando esté allí. No toman mucho tiempo para hacerlo y solo estamos adivinando los intervalos.

En nuestro ejemplo de motor de CA, podríamos agruparlos de la siguiente manera en un entorno de planta de proceso típico:

Comprobaciones de muestra en un motor de CA

Semanalmente

Cojinete de temperatura IB

Motor central de temperatura

Pluma de vibración en el punto pintado

Verifique la limpieza del motor

Observe el estado de la caja de conexiones y los cables

Busque visualmente agua en el motor

Verifique el ventilador con el estroboscopio

Escuche si hay ruidos inusuales

Mensual

Medir amperios

Análisis de vibraciones con el analizador (diferente al lápiz anterior)

6 meses

Compruebe cuidadosamente la base (acero) y la base (hormigón)

Otras inspecciones

Si se trata de un motor crítico, quizás desee realizar un análisis completo del motor o una prueba de fuga a tierra.

Error lógico común

Las frecuencias de las inspecciones de mantenimiento preventivo se basan en el FDP, no en la vida útil del componente ni en la criticidad de la función del equipo.

La vida de un componente no tiene nada que ver con la frecuencia de inspección . Por ejemplo, una planta de clase mundial tenía una vida media de motor de 18 años, algunos motores duran 8 años, unos 25.

Sin embargo, el FDP para los modos de falla más comunes para estos motores es más probable en el lapso de 1 a 4 semanas, por lo que las estadísticas de vida no tienen nada que ver con la frecuencia de inspección.

Un argumento erróneo común es "hemos inspeccionado este componente durante 3 años y no hemos encontrado ningún problema". Por tanto, amplían la frecuencia de las inspecciones de una a cuatro semanas. El hecho de que no haya encontrado un problema no tiene nada que ver con el FDP, no ha cambiado solo porque el componente se está ejecutando sin ninguna indicación de falla.

Una vez que ese componente falla, puede ser después de 15 años, el FDP aún puede ser de dos semanas y debe detectarlo si es financieramente viable para hacerlo. Si cambia el período de inspección a cuatro semanas, existe un 50% o más de riesgo de perderlo.

La criticidad no afecta el FDP, pero podría ser un factor cuando asignamos la frecuencia de inspección.

La criticidad del motor es un factor decisivo al estimar la rentabilidad financiera y puede cambiar la selección de la frecuencia de inspección porque no estamos seguros del FDP.

El FDP es una suposición. Por lo tanto, es posible que se verifique un componente muy crítico con más frecuencia porque realmente no conocemos el FDP. Es una póliza de seguro.

Para resumir este artículo:

-

Las frecuencias de inspección se basan en FDP, no en la criticidad o la vida útil de los componentes.

-

El FDP para todos los modos de falla es bastante inviable y poco práctico de predecir. Sin embargo, podemos adivinar de qué se trata.

-

Si no tiene muy buenos datos históricos sobre qué es el FDP, no pierda el tiempo haciendo un estudio elaborado, haga una conjetura razonable, es lo que obtendrá de todos modos con un estudio sin datos confiables.

-

Si tiene los datos de FDP, pregunte si es mejor dedicar el esfuerzo a capacitar a las personas sobre cómo realizar inspecciones y planificar y programar acciones correctivas en lugar de hacer un estudio descomunal. Es mucho más rentable dedicar tiempo a hacer realidad la ejecución de buenas inspecciones.

Lo invitamos a comunicarse con IDCON con comentarios o preguntas. Y mira el resto de nuestros videos en nuestro canal de YouTube.

Mantenimiento y reparación de equipos

- ¿Cuántos usuarios debería tener en su CMMS?

- ¿Cómo debería adoptar IoT en su negocio en 2022?

- ¿Con qué frecuencia se debe inspeccionar su máquina CNC?

- ¿Debería alquilar el equipo que necesita para su negocio de construcción?

- ¿Con qué frecuencia debo inspeccionar mi equipo industrial?

- Por qué debería elegir equipos industriales reacondicionados

- 3 razones por las que debe actualizar su equipo industrial

- Por qué debería considerar una carrera en Maquinaria y Equipos

- Con qué frecuencia necesita realizar inspecciones de grúas

- Guía de productos:¿Con qué frecuencia debo inspeccionar mi equipo?

- ¿Con qué frecuencia se deben probar los generadores comerciales?