Consideraciones de diseño térmico de PCB

Dado que los componentes de potencia vienen en paquetes de montaje en superficie cada vez más pequeños, es importante idear un enfoque coherente para mitigar las demandas de disipación térmica de estos componentes en un diseño de PCB. Si bien el desarrollo de un análisis matemático exacto de las características térmicas de un diseño de PCB puede ser un proceso complejo, es posible aplicar algunas reglas simples para mejorar la conducción térmica de su diseño. En última instancia, controlar adecuadamente la disipación de calor en su diseño le permitirá producir un diseño de PCB más confiable y económico. Lo que sigue es una breve discusión del modelo de disipación térmica estándar y luego algunas reglas generales para tratar con la disipación térmica en sus diseños.

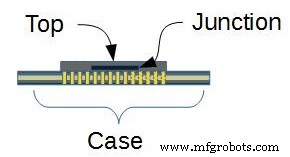

Primero es importante definir la terminología que se utilizará en el resto de esta entrada. La siguiente figura presenta los diferentes componentes de un circuito integrado de potencia que debemos tener en cuenta al analizar la gestión térmica. A lo largo de este artículo, analizaremos la temperatura de la unión, la parte superior y la carcasa del componente y sus resistencias térmicas al entorno ambiental.

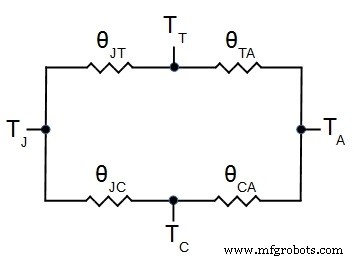

Con estos términos en la mano, veremos brevemente el modelo estándar utilizado para simular la disipación térmica de un componente. La resistencia térmica normalmente se modela como una red de resistencias. El modelo estándar para un componente se presenta en la siguiente figura:

En la figura presentada TJ se define como la temperatura de la unión (la porción interna de trabajo del componente), TT es la temperatura de la "parte superior" del paquete (normalmente, la carcasa de plástico del componente), TC es la temperatura de la "carcasa" (esta es la temperatura de las almohadillas de alta conductividad térmica del componente y la PCB adjunta) y TA es la temperatura ambiente ambiente. El objetivo del diseñador de componentes electrónicos es producir la resistencia térmica más baja posible entre la unión y el entorno ambiental. Con la excepción de θCA , las resistencias térmicas del sistema (θJT , θTA y θJC ) están definidos por las propiedades del componente y se pueden extraer de la hoja de datos de dicho componente. Como diseñador de PCB, principalmente tenemos influencia sobre el valor de θCA , que depende de nuestro diseño de PCB. Como tal, el desafío principal para el diseñador es la reducción de la resistencia térmica de la carcasa del IC al entorno ambiental mediante la reducción de esta resistencia. ¿Qué tan bien somos capaces de reducir esta resistencia térmica (θCA ) definirá en gran medida la diferencia de temperatura (o la falta de ella) que se desarrollará entre el entorno ambiental y la unión del componente.

Cabe destacar que el otro camino para la conducción térmica es la caja de plástico (o la "parte superior") del componente. Dado que el embalaje de plástico de la mayoría de los componentes eléctricos no proporciona una buena ruta térmica al entorno ambiental, la eficiencia de la disipación térmica del diseño depende en gran medida de la capacidad del diseño para disipar energía térmica al entorno circundante a través de su carcasa. La única excepción es cuando el IC de alimentación en cuestión está diseñado con una almohadilla térmica ubicada en la parte superior del componente. En este caso, el IC está diseñado para que un disipador de calor se conecte directamente a la parte superior del IC y la disipación térmica del componente a través de su "parte superior" se convierte en un factor mucho más importante en el diseño.

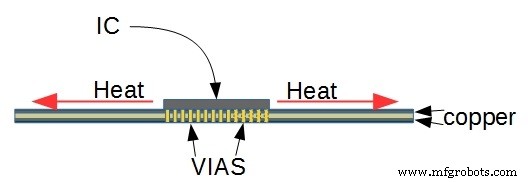

El enfoque estándar para alejar el calor de los componentes de potencia es mediante la conexión térmica de los componentes de potencia a planos de cobre adyacentes por medio de vías térmicas. Esto generalmente se logra colocando una serie de vías en la huella del IC de potencia. Estas vías brindan una conexión térmica a las capas de cobre debajo del IC, que luego alejan el calor del componente.

Además, cuantos más planos de cobre de potencia estén conectados al IC de potencia mediante dichas vías térmicas, mayor será la eficiencia de disipación térmica de la PCB. p.ej. el uso de un diseño de 4 capas frente a un diseño de 2 capas puede aumentar la capacidad de disipación de energía de la PCB hasta en un 30 % al comparar la misma área de esos diseños.

Las siguientes reglas de diseño se proporcionan como un buen punto de partida para abordar las consideraciones térmicas de su diseño.

una. Para disipar 1 vatio de potencia, una buena regla general es que la placa debe tener un área de 15,3 cm² o 2,4 in² por vatio disipado para un aumento de 40 °C en la temperatura de la placa. Si la placa está sujeta al flujo de aire, este requisito se puede reducir a la mitad (7,7 cm² o 1,2 in² por vatio). Estos valores suponen que el componente está acoplado térmicamente a un plano de cobre que se extiende hasta los bordes de la placa y que la placa está colocada de modo que el aire pueda fluir libremente por ambos lados de la placa. Si estos requisitos de densidad de potencia son demasiado restrictivos para su diseño, es posible que se requiera la inclusión de un disipador de calor externo. Además, un aumento de temperatura de 40 °C es un buen punto de partida para tener en cuenta al controlar la temperatura de la placa de circuito.

b. Cada vez que se coloca más de un componente de alimentación en una placa, es una buena práctica colocar esos componentes de tal manera que su PCB se caliente uniformemente por estos componentes. Las grandes diferencias de temperatura a lo largo del diseño de su PCB no permiten que su PCB traduzca de manera óptima la energía térmica lejos de los componentes de potencia montados. Si está disponible para el diseñador, la termografía puede permitir la inspección empírica de la ubicación de sus componentes una vez que se completa la revisión del diseño.

C. Cuantas más vías pueda colocar debajo de su componente, mejor traducirá su PCB la energía térmica al plano de cobre conectado. Arregle las vías para aumentar el número en contacto con las almohadillas de potencia de su paquete (las almohadillas térmicamente conductoras grandes del componente).

d. En los diseños que disipan potencias más altas, deberá usar pesos de cobre más altos. Se recomienda 1 onza de cobre como punto de partida para los diseños de potencia.

mi. Cuando se utiliza un vertido de cobre para disipar la energía térmica lejos de un componente, es importante que el vertido no sea interrumpido por pistas que corren perpendiculares a la ruta térmica lejos del componente de potencia.

F. Si es necesario utilizar un disipador de calor para mantener la temperatura del sistema dentro de la tolerancia, cabe señalar que el disipador de calor normalmente será mucho más efectivo si se coloca de tal manera que esté térmicamente conectado a la carcasa del componente. Por lo general, esto significa conectar el disipador de calor al lado opuesto de la placa desde un componente montado en la superficie. Si bien puede ser tentador colocar un disipador de calor directamente sobre el componente, la resistencia térmica de la carcasa de plástico del componente hará que el disipador de calor no sea efectivo. Como se indicó anteriormente, las excepciones a esta regla son los paquetes diseñados explícitamente para tener disipadores de calor conectados a sus "partes superiores".

En resumen, es muy importante tener en cuenta el rendimiento térmico de un diseño cuando se trabaja con componentes de potencia. El uso de las reglas de diseño presentadas en este artículo al principio del proceso de diseño de su PCB le permitirá tener una buena ventaja en el control de la temperatura de su PCB y le permitirá evitar rediseños drásticos más adelante en el proceso de desarrollo.

Recursos útiles

• Los principios más completos de diseño térmico para PCB

• Diseño de disipación térmica interna de PCB basado en el modelo térmico

• Consejos de diseño térmico para PCB controlados por el sistema FPGA

• Diseño de PCB de alta potencia en entornos de alta temperatura

• PCB con núcleo metálico, una solución ideal para problemas térmicos en PCB y PCBA

• Servicio completo de fabricación de PCB de PCBCart:múltiples opciones de valor agregado

• Servicio avanzado de ensamblaje de PCB de PCBCart:comience desde 1 pieza

Tecnología Industrial

- Guía para reducir los errores de diseño de PCB

- Reducción de las emisiones de PCB Prácticas de diseño de bajo ruido

- Software de diseño de PCB

- Consideraciones de diseño de PCB

- Tecnología de inserción de monedas como solución térmica de PCB

- Consejos y consideraciones:aprenda a mejorar sus habilidades de diseño de PCB

- Consideraciones importantes para el ensamblaje de PCB

- Tutorial de diseño de placa de circuito impreso de placa base

- Consideraciones de diseño de impedancia para PCB rígido flexible

- Consideraciones de diseño de antenas en el diseño de IoT

- Retrocesos y soluciones en el diseño de PCB RF