Las ventajas de los centros de mecanizado verticales

Los proveedores de centros de mecanizado verticales miran hacia 2022 con optimismo. Esperan un mayor uso de la automatización y una mayor conciencia de los beneficios del mecanizado con equipos de más de tres ejes.

Llegar a más lados de una pieza de trabajo en una o dos configuraciones es solo parte de la propuesta de valor de los VMC, según los fabricantes de equipos. Automatizar con un robot frente a la máquina o agregar un eje giratorio ayuda a garantizar la productividad, mientras que la comprensión de la cinemática de la máquina (cómo se mueve la máquina con el tiempo) es clave para la reproducibilidad.

Una amplia gama de opciones, desde máquinas más sencillas de tres ejes hasta máquinas de cinco ejes (ambas de 3 más 2 y, en menor medida, versiones continuas), ofrece a los talleres una gran cantidad de oportunidades para que los VMC se adapten a las tiradas de bajo y alto volumen. . Y las oportunidades para producir piezas reacondicionadas ofrecen otro incentivo más.

El negocio de VMC es bueno

En primer lugar, a pesar de la incertidumbre y la política confusa que rodea a la pandemia de COVID-19 a medida que avanza hacia un tercer año de tumulto, la demanda de VMC es fuerte. Sin embargo, como era de esperar, la oferta es una preocupación.

“La industria está bastante caliente”, afirmó Jeff Wallace, gerente general, ingeniería nacional de DMG Mori USA en Hoffman Estates, Ill. “Estamos vendiendo todo lo que no está atornillado. Estamos vendiendo cosas que están atornilladas. El problema bueno es que estamos vendiendo todo lo que tenemos; el problema grave es que los plazos de entrega de cuatro a seis semanas se han ampliado a cuatro o seis meses”.

Los VMC son populares en múltiples aplicaciones, dijo Wallace, incluso con “algunos centros de producción de bajo volumen donde estamos fabricando algunas piezas prismáticas simples. Incluso las máquinas verticales de tres ejes tienen una gran demanda”.

Dada la escasez de mano de obra que solo se ha visto exacerbada por la pandemia, la automatización de los VMC se ha convertido en una preocupación principal.

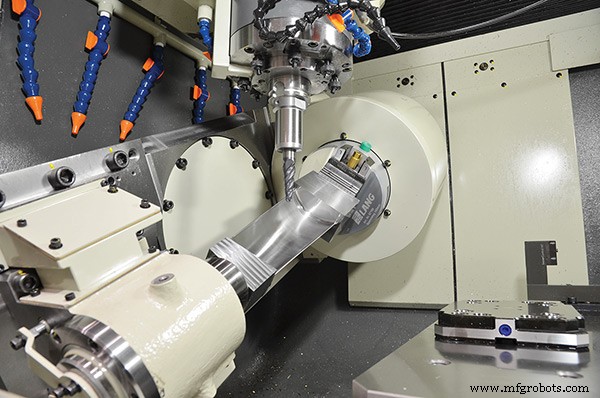

“Con frecuencia, vemos con las verticales que podríamos adaptar un eje giratorio para poder llegar a más de un lado de la pieza. Los clientes buscan automatizar tanto como puedan, incluso automatizar algunos de los centros de mecanizado vertical de tres ejes. Agregar un eje giratorio o incluso un eje giratorio doble para poder voltear la pieza y llegar al otro lado para que no tengamos que sacarla de un tornillo de banco y llevarla a otro tornillo de banco, ya sea en esa máquina o en otra. máquina—es muy popular en este momento. Los clientes buscan cómo pueden optimizar esos VMC y obtener más productividad de ellos.

“Lo bueno de los VMC es que son relativamente económicos y fáciles de configurar. Los dejas caer al suelo y la mayoría tiene un sistema de nivelación de tres puntos. Para un cliente, ingresar a un VMC, especialmente para la producción de tiradas cortas, es muy rentable. La demanda es alta en todos los ámbitos para casi todos nuestros productos, y es bueno para la industria. No somos los únicos; todos los demás constructores están viendo condiciones similares. El pastel es bastante grande y me alegro de que la industria esté sana”.

Usando su calculadora de ROI, DMG Mori ayuda a ilustrar cómo sus VMC pueden ayudar a los talleres a mejorar sus resultados, particularmente “con toda la reubicación en curso”. Estamos viendo una gran cantidad de productos que regresan a los EE. UU.:piezas prismáticas de bajo costo que hemos comprado al otro lado del mar en los últimos 20 años. Los talleres de tamaño pequeño a mediano se han vuelto muy eficientes en la fabricación de estos componentes básicos, cosas para las que un VMC está muy bien preparado.

“La advertencia aquí es la mano de obra y si desea automatizar:¿coloca un robot simple frente a la máquina o coloca el eje rotatorio? Tenemos un grupo de automatización interno en DMG Mori y los cobots están comenzando a despegar en estas plataformas VMC. Ni siquiera tenemos que agregar algo tan simple como un cilindro de aire a la puerta; dejaremos que el robot abra la puerta. Al tomar esos pasos, dijo Wallace, los clientes están viendo ganancias de producción del cinco al seis por ciento.

Los VMC de ejes múltiples se están afianzando cada vez más en los EE. UU., concluyó, explotando, de hecho, con DMG Mori viendo un aumento de diez veces en las ventas en los últimos dos años. Europa inicialmente tuvo la ventaja en la adopción, dijo, pero “al estilo estadounidense típico, una vez que nos despertamos, es como, ‘Está bien, apártense’. Estados Unidos se ha despertado, nuevamente impulsado principalmente por los problemas de la fuerza laboral. Como la gente no quiere hacer el trabajo o no podemos encontrar talento, ¿cómo se minimiza esa interacción con la máquina para hacer una pieza? Ahí es donde brilla el multieje. Si puedo preparar mi barra correctamente, es posible que nunca tenga que volver a tocar esa parte hasta que esté completa”.

Facilitar la automatización es el control de interfaz hombre-máquina Celos de la compañía, que permite a los operadores de máquinas manipular rápidamente una variedad de robots para realizar diversas tareas. “Hemos desarrollado aplicaciones que, si coloca un robot frente a una máquina, el operador no tiene que ser un programador de robots. Hay una interfaz de usuario gráfica de arrastrar y soltar para ayudar a los operadores a programar. Nuestro objetivo es poner esa tecnología en manos de las personas para que no desconfíen tanto de la automatización pero se sientan cómodos con ella”.

La ventaja de VMC

Por lo general, más fáciles de instalar, los VMC “generalmente están en funcionamiento en un período de tiempo más corto y ofrecen menos interrupciones en el día a día”, explicó Bill Malanche, director de operaciones de Mitsui Seiki. “También suelen ser más pequeños en tamaño que muchos horizontales, lo que reduce el uso general del valioso espacio de la fábrica. El diseño de nuestras máquinas brinda a los talleres y grandes fábricas más capacidad en una plataforma más pequeña. En nuestra línea Vertex de VMC, el eje Y ofrece un recorrido mayor que el eje X, lo que hace que el ancho total de la máquina sea más pequeño. La mayoría de los VMC suelen ser más anchos que profundos”.

A lo largo de su carrera, recordó Malanche, instaló docenas de máquinas verticales en empresas de los EE. UU. y del extranjero. "Hasta el día de hoy, todavía me encuentro ocasionalmente con un cliente en una feria comercial que recuerda que instalé su máquina y dice que todavía la tiene, y que todavía tiene un par de décimas".

Mitsui Seiki hace hincapié en las máquinas con orificio de plantilla diseñadas para tener una precisión ultraalta en un entorno de trabajo ajustado, señaló, lo que las hace ideales para la producción de alto volumen y bajo volumen.

“Tenemos un cliente que está produciendo componentes aeroespaciales intrincados que requieren tolerancias extremadamente estrictas”, explicó Malanche. “Las máquinas verticales que están utilizando están produciendo una familia de piezas que están diseñadas no solo para la producción sino también para el soporte de campo continuo. Este entorno significa que las máquinas podrían usarse algún día para la producción de piezas, pero inesperadamente pueden verse obligadas a cambiarse para compensar los requisitos de soporte de campo.

“Este cliente cuenta con maquinistas calificados que producen las piezas, pero el nivel de trabajo no es el adecuado para simplemente presionar 'inicio de ciclo'; las piezas de trabajo tienen numerosos orificios integrados y controles de proceso que deben realizarse a medida que se producen las piezas”. Ese cliente comenzó con cinco VMC de Mitsui Seiki y ahora tiene 16 en funcionamiento.

En los casos en que las piezas deben salir de las máquinas para la inspección CMM "en proceso" para pasar de una operación a otra, dijo Malanche, "ayudamos al cliente a semiautomatizar los procesos, donde podían arreglar las máquinas con una base de fijación de 'punto cero' placas para permitir que las mismas piezas se transfieran de una máquina a otra y a la MMC con un tiempo mínimo de configuración y verificación”.

A veces, se pueden realizar pequeñas mejoras opcionales en los VMC básicos para ayudar con la automatización. Se pueden usar elementos como sondas de herramienta y sondas de husillo para acelerar los cambios, y la incorporación de placas base de punto cero altamente repetibles puede agregar versatilidad.

“Pero creo que la mayor ventaja radica en tener máquinas equipadas para el mecanizado de cinco ejes”, afirmó Malanche. “Aunque agregar un quinto eje a la mayoría de los VMC es generalmente costoso por adelantado, la inversión vale la pena y, a veces, se amortiza rápidamente con aplicaciones críticas. El advenimiento de equipar mesas giratorias de cinco ejes de alta precisión integradas en la estructura de la máquina permite a los fabricantes la ventaja de una mayor versatilidad en el flujo del proceso”.

Mitsui Seiki ha diseñado sus plataformas VMC para manejar muchos desafíos de fabricación únicos, continuó. La serie Vertex de cinco ejes básica de la compañía se ofrece en tres tamaños para manejar piezas de 500 mm a 1200 mm de diámetro. “Los hemos construido con adaptaciones destinadas a abordar muchos desafíos de fabricación y nuevas metodologías. Nuestras máquinas no están construidas sobre una plataforma común con solo husillos de bolas extendidos para carreras más grandes; estos están construidos sobre fundiciones de hierro individuales diseñadas para años de servicio y vida útil. Nuestra versión más pequeña, la Vertex 550-5X con una mesa giratoria de 400 mm, pesa 20 000 libras, y la Vertex 100X triplica esa cantidad. Estas no son máquinas VMC 'desechables'".

Las máquinas Vertex están construidas con opciones tales como motores de eje rotatorio de tipo de transmisión directa necesarios para mejorar el control del contorno en el mercado aerodinámico, agregó. “Tenemos máquinas de plataforma combinada diseñadas para la capacidad de múltiples procesos, como la deposición de metal aditiva/sustractiva, el fresado y la molienda, y el proceso de electroerosión de alta velocidad llamado Blue Arc, cuya licencia otorga General Electric”. Con estas opciones, los usuarios cortan materiales como cerámica, grafito, aluminio, titanio, Inconel y más.

Este tipo de flexibilidad está ayudando a los VMC a reafirmar su lugar en el mercado, donde, a lo largo de los años, los requisitos de una mayor producción, junto con una capacidad laboral reducida, dieron paso a que los HMC se hicieran cargo. “En lo que pareció un período de tiempo relativamente corto, la necesidad de VMC pasó a un segundo plano frente a los HMC con cambiadores de herramientas más grandes, cambiadores de paletas y sistemas de fabricación flexibles en toda regla”, dijo Malanche. “Hace treinta años, la mayoría de los talleres de producción media a semialta dependían en gran medida de los VMC por numerosas razones, incluido el tiempo de configuración, la facilidad de acceso, la facilidad de mantenimiento, la disponibilidad de trabajadores calificados y la combinación de productos. Los VMC han recuperado una nueva vida en el mercado de fabricación de piezas de alta precisión”.

Máquinas en movimiento

El concepto crítico de cinemática, o cómo se mueve una máquina, es algo que YCM Technology USA en Carson, California, enfatiza con su calibración de cinemática incorporada para el mercado norteamericano. Esos paquetes, que cuentan con sondas de contacto y medición de la longitud de la herramienta y bolas de herramientas, serán estándar en las máquinas de 3 más 2 o de cinco ejes continuos de YMC, dijo Brian Huff, gerente de desarrollo comercial para el Medio Oeste.

A medida que una máquina realiza sus funciones, la precisión puede cambiar, señaló Huff, y "es común que un operador piense que la máquina no es precisa o que la recolección no fue precisa". Encarar eso requiere definir centros de rotación para el cuarto y quinto eje y poder calibrarlos. Históricamente, los fabricantes pueden establecer el centro de rotación como parte de la instalación de la máquina, dijo. “Si el cliente tiene problemas con la precisión, requeriría una llamada de servicio y regresará para redefinir esos centros de rotación, lo que puede ser costoso. Suceden cosas, las máquinas se mueven, el peso de la pieza de trabajo cambia y entran en juego otras dinámicas. Algunos fabricantes han aceptado más fácilmente la importancia de la calibración cinemática. Por ello, nuestro interés es ponérselo fácil a nuestros usuarios y operadores; no requerirá una llamada de servicio y tendrá la máquina con el más alto nivel de precisión”.

¿Con qué frecuencia se deben calibrar los VMC? Podría ser una vez a la semana, una vez al mes o incluso a diario, según la aplicación, aconsejó Huff.

“Les decimos a nuestros clientes que si tiene un trabajo que es más crítico y nota más desviación, ejecute el programa de cinemática. Si está ejecutando un trabajo de tolerancia estrecha, ejecute la cinemática; ejecútelo antes del trabajo, ejecútelo diariamente para estar seguro. Si observa una desviación de 0,0005" en el transcurso de una semana, tal vez ejecútelo semanalmente". Eso se traduce en 0,0127 mm.

Idealmente, a Huff le gustaría "hacer de la cinemática una conversación normal" y tratar de ayudar a cerrar la brecha entre las empresas que definen los centros de rotación en la instalación y aquellas que piensan que la calibración de la cinemática debe ser de fácil acceso y ejecución rápida. "Se está convirtiendo en una forma de vida para todos los fabricantes".

Otra forma en que YCM aborda la precisión es a través de su asociación con Kessler, cuyos husillos y cabezales están apareciendo en las máquinas verticales YCM para abordar la fuerza de sujeción de los ejes A y C o B y C y mantener la rigidez en la punta de la herramienta de corte. “Nuestro husillo estándar en nuestra máquina de moldeo por matriz de cinco ejes y doble columna alcanza un máximo de 54 hp”, dijo Huff, o 40,2 kW. “Es una HSK 100, con 16 000 RPM, que produce toda su potencia a 2500 RPM. La alta rigidez, el par, las RPM y los caballos de fuerza hacen que la configuración del husillo y el cabezal sean realmente versátiles. Nuestra versión aeroespacial alcanza las 18 000 RPM, con un husillo HSK 63 que produce 94 hp [70 kW], destinado al mecanizado de aluminio”. Además, la asociación con Kessler brinda a YCM un recurso en el Medio Oeste para la reparación de husillos.

YCM Technology está poniendo especial énfasis en sus máquinas de cinco ejes. Si bien las configuraciones 3 más 2 son más populares, la demanda de cinco ejes completos está creciendo, señaló Huff. Él también ve un aumento en las solicitudes de automatización.

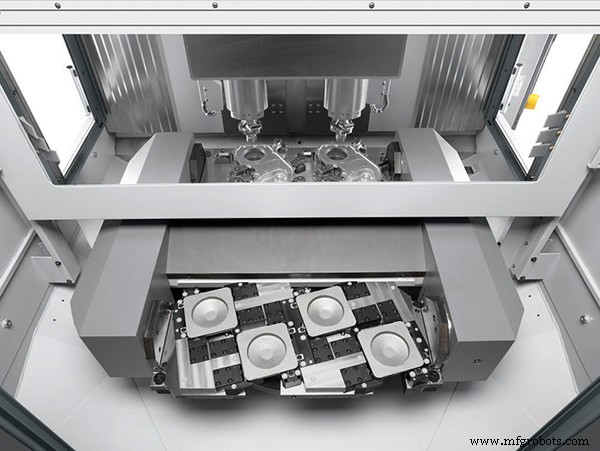

“Constantemente vemos solicitudes de automatización como parte del paquete de la máquina. No se trata solo de paletización; estamos viendo una mayor aceptación e interés por la automatización pick-and-place. Es un ajuste natural con cinco ejes porque en muchos casos puede, dentro de una o dos configuraciones, mecanizar toda la pieza de trabajo completa. La sujeción de piezas en este caso es fundamental y que no haya ninguna interferencia de accesorios o abrazaderas en el camino del cortador. Si puede sostener una pieza de trabajo desde la parte inferior y permitir el acceso a cinco lados, eso es ideal. Para la sujeción desde abajo, hay fabricantes que han diseñado sistemas que hacen un gran trabajo; actualmente estamos trabajando con empresas que ofrecen este tipo de soluciones. Además, ofrecemos paquetes de automatización paletizados con las máquinas YCM y estamos desarrollando aún más paquetes de automatización colaborativos y de recogida y colocación”.

Apuntando a una alta producción

En los últimos dos o tres años, la mayoría de los lanzamientos de VMC por parte de Chiron han sido plataformas de producción sólidas y de alto volumen diseñadas para satisfacer las demandas de mecanizado de grandes componentes aeroespaciales y automotrices, dijo Simon Knecht, Gerente de Desarrollo Comercial de Chiron America en Charlotte, N.C.

“Con estos centros de mecanizado establecidos con éxito y ampliamente disponibles para nuestros clientes de América del Norte, estamos fortaleciendo aún más nuestra cartera de productos en el extremo opuesto del espectro de fabricación:componentes micromecanizados de alta precisión”, dijo Knecht.

Este año, Chiron está lanzando su centro de mecanizado Micro5, desarrollado en Suiza y diseñado para piezas de trabajo pequeñas, en el ámbito de 50 × 50 × 50 mm, dijo. “La velocidad y la dinámica de este concepto de mecanizado están diseñadas para ayudar a los clientes con una mayor productividad. Junto con los puntos de referencia de alta velocidad y masa móvil mínima, la máquina es una plataforma modular y puede equiparse con automatización integrada. Además, el Micro5 fue diseñado para una escalabilidad flexible, lo que brinda a los fabricantes la capacidad de crear líneas de producción sin interrupciones con varias máquinas”.

Los VMC generalmente se basan en un concepto modular, explicó; es una práctica común cambiar del diseño del cuarto al quinto eje. "Muchas veces, nuestros clientes han cambiado la configuración de la máquina a una configuración de mesa diferente utilizando un cuarto o quinto eje en la mesa".

Al igual que otros proveedores, Chiron America está abordando la brecha de habilidades del operador. La automatización inteligente “es una parte de una solución que garantiza el rendimiento durante las horas de producción planificadas”, dijo Knecht. “Las tecnologías de automatización, especialmente los robots, suelen tener una alta disponibilidad técnica y funcionan con una gran fiabilidad. Con procesos y celdas diseñados para lotes más pequeños, nuestras soluciones de automatización son incluso capaces de cambiar accesorios en la máquina. A diferencia de una configuración manual, que a menudo puede llevar más de una hora para cambiar los accesorios, la automatización del VMC con un sistema de sujeción cero mejora el rendimiento y hace que la máquina vuelva a ser para lo que fue diseñada:Mecanizado. Nuestras configuraciones de ejes de mesas de mecanizado están diseñadas para adaptarse a estos métodos de sujeción”.

Tendencias como el cambio hacia la movilidad eléctrica y las cadenas de suministro estresadas por la pandemia exigen más flexibilidad de los equipos, lo que hace que el VMC que reduce la configuración sea una herramienta fundamental. “La capacidad de cambiar rápidamente a una pieza de trabajo diferente en una máquina impulsa el enfoque para reducir la cantidad de configuraciones y terminar tantas operaciones como sea posible dentro de la misma máquina”, dijo Knecht. El cambio integrado de piezas de trabajo de Chiron permitió la carga y descarga de piezas mientras sus VMC de cinco ejes estaban en funcionamiento.

Aprovechar esta flexibilidad y utilizar un VMC para muchas piezas de trabajo diferentes "conducirá a beneficios tangibles en términos de ROI", concluyó Knecht. "Muchas veces he visto maquinaria y equipos dedicados que permanecen inmóviles después de la pérdida de un trabajo o proyecto, mientras que el fabricante no puede utilizar la máquina al máximo".

Sistema de control de automatización

- Las diferentes tecnologías de mecanizado de precisión

- Mecanizado CNC en la industria automotriz

- Mejora de la maquinabilidad del aluminio

- La importancia del mecanizado rápido en la fabricación

- VMC, tornos para mostrar

- Los fundamentos de un centro de mecanizado vertical (VMC)

- Las 3 ventajas de los centros de mecanizado verticales

- Todo sobre los VMC (Centros de mecanizado vertical)

- El costo del mecanizado CNC

- La economía del mecanizado de metales

- Los centros de mecanizado CNC Mill Turn contribuyen a la mayor productividad