Optimización de la detección de inclinación / ángulo de alta precisión:fundamentos del acelerómetro

Los acelerómetros son maravillosos sensores que permiten detectar aceleraciones estáticas y dinámicas tan variadas como la orientación con respecto a la gravedad a los sutiles movimientos de los puentes que comienzan a fallar. Estos sensores van desde dispositivos de grado de teléfono celular que cambian la orientación de su pantalla cuando los inclina hasta dispositivos de grado táctico controlados por exportación que ayudan a navegar vehículos militares o naves espaciales. [1] Sin embargo, como ocurre con la mayoría de los sensores, una cosa es que el sensor funcione bien en el laboratorio o en la mesa de trabajo. Otra muy distinta es obtener ese rendimiento a nivel del sistema frente a tensiones ambientales y de temperatura que son salvajes y descontroladas. Cuando los acelerómetros, como los humanos, experimentan un estrés sin precedentes en su vida, el sistema puede reaccionar y fallar debido a los efectos de estos estreses.

Los sistemas de detección de inclinación de alta precisión generalmente se calibran para lograr una precisión de inclinación superior a 1 °. Utilizando acelerómetros de ruido ultrabajo y muy estables líderes en el mercado, como el ADXL354 o el ADXL355, se puede lograr una precisión de inclinación de 0,005 ° con la calibración adecuada de las fuentes de error observables. [2] Sin embargo, este nivel de precisión solo se puede lograr si las tensiones se mitigan adecuadamente. Por ejemplo, las tensiones de compresión / tracción en el sensor pueden causar compensaciones de hasta 20 mg y, por lo tanto, inclinar inexactitudes en más de 1 °.

Esta serie de artículos revisa las métricas de rendimiento de un sistema de detección de ángulo / inclinación de alta precisión que utiliza acelerómetros. Comenzaremos en este artículo con una comprensión del diseño del sensor en sí a nivel microscópico para comprender mejor los efectos de las tensiones y deformaciones hasta el nivel de micras. En un artículo separado, cubriremos algunos resultados sorprendentes que pueden suceder si no se sigue un enfoque holístico de diseño mecánico y físico. Finalmente, cerraremos esta serie con pasos tangibles que los diseñadores pueden tomar para maximizar el rendimiento en las aplicaciones más exigentes.

Fundamentos del diseño de sensores

Los acelerómetros basados en MEMS pueden abarcar toda la gama en precio y rendimiento, desde productos de consumo hasta detección militar. En la actualidad, los acelerómetros de bajo ruido de mejor rendimiento permiten aplicaciones como detección de inclinación de precisión, imágenes sísmicas y muchas aplicaciones emergentes en robótica y estabilización de plataformas. Las capacidades importantes para aplicaciones de detección de inclinación / ángulo de alta precisión incluyen excelentes compensaciones relacionadas con el ruido, la compensación, la repetibilidad y la temperatura, así como efectos de segundo orden como la rectificación de vibraciones y la sensibilidad del eje transversal.

Para comprender mejor las consideraciones de diseño para que un acelerómetro MEMS de alta precisión de 3 ejes funcione de manera óptima, es educativo revisar primero la estructura interna de dicho sensor, lo que aclarará la razón por la que los tres ejes producen respuestas diferentes a los parámetros ambientales (por ejemplo, , tensión fuera del plano). En muchos casos, esta tensión fuera del plano es causada por un gradiente de temperatura a través del eje z del sensor.

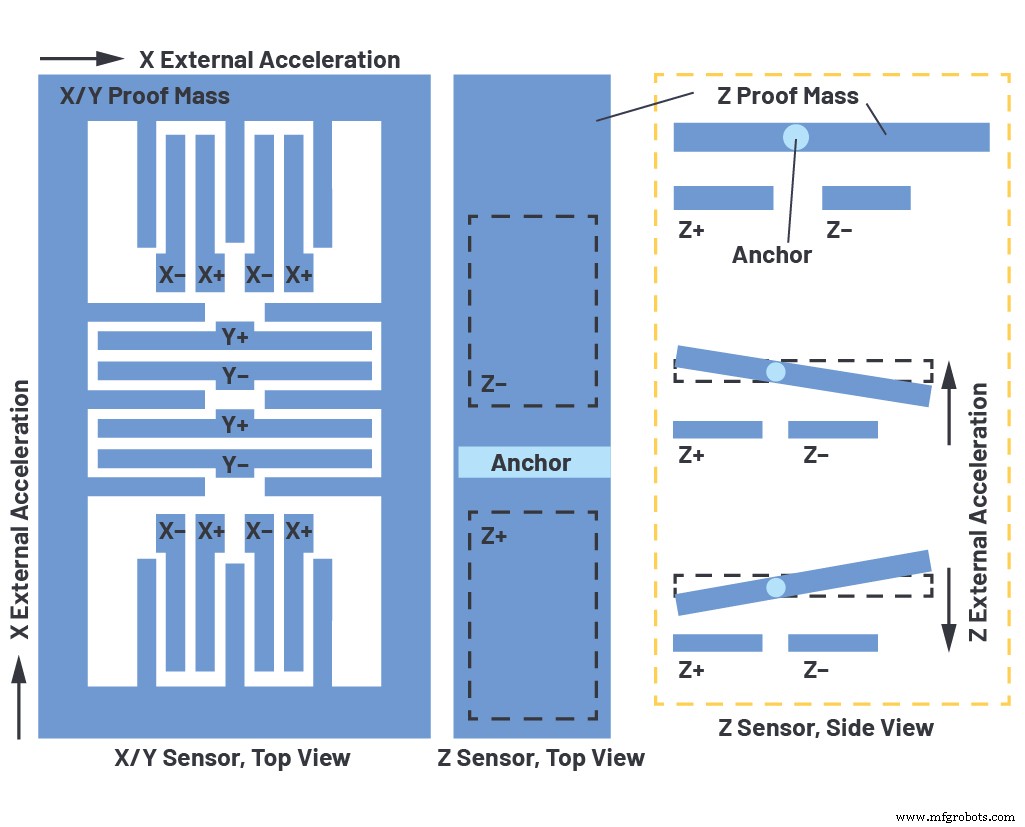

El acelerómetro que se muestra en la Figura 1 consiste en un sistema de masa de resorte, similar a muchos otros acelerómetros MEMS. La masa se mueve en respuesta a una aceleración externa (aceleración estática como la gravedad o aceleración dinámica como cambios de velocidad) y su desplazamiento físico es detectado por un mecanismo de transducción.

haz clic para ver la imagen a tamaño completo

Figura 1. Arquitectura del sensor de un acelerómetro MEMS de alta precisión de 3 ejes, específicamente el ADXL355 de Analog Devices. Para el sensor X / Y, a medida que se mueve la masa de prueba, cambia la capacitancia entre los dedos anclados y los dedos unidos a la masa de prueba. El desequilibrio de masa en el sensor del eje z permite la detección fuera del plano de la aceleración del eje z. (Fuente:Analog Devices)

Los mecanismos de transducción más comunes en los sensores MEMS son capacitivos, piezorresistivos, piezoeléctricos o magnéticos. Un acelerómetro como el ADXL355 utiliza un mecanismo de transducción capacitivo, en el que un movimiento es detectado por un cambio en la capacitancia que, a través de un circuito de lectura, se convierte en salida de voltaje o corriente. Aunque el ADXL355 utiliza el mecanismo de transducción capacitiva para los sensores de tres ejes en una matriz de silicio, los sensores X / Y y los sensores Z tienen dos arquitecturas de detección capacitiva fundamentalmente diferentes. Los sensores X / Y se basan en dedos diferenciales en el plano, mientras que un sensor Z es un sensor capacitivo de placa paralela fuera del plano, como se muestra en la Figura 1.

Si hay tensión de compresión o tracción en el sensor, el troquel MEMS se deforma. Dado que la masa de prueba está suspendida sobre el sustrato con resortes, no se deforma en tándem con el sustrato y, por lo tanto, habrá un cambio en el espacio entre la masa y el sustrato. Para los sensores X / Y, el espacio no está en la dirección de la sensibilidad capacitiva, ya que el desplazamiento en el plano tiene el mayor impacto en el cambio de capacitancia de los dedos. Esto se debe al efecto compensador del campo eléctrico marginal. Sin embargo, para el sensor Z, el espacio entre el sustrato y la masa de prueba es de hecho el espacio de detección. Por lo tanto, tiene un impacto directo en el sensor Z, ya que cambia efectivamente el espacio de detección para el sensor Z. Otro efecto agravante es que el sensor Z está ubicado en el centro del dado, donde la deformación se maximiza para cualquier tensión dada en el dado.

Además de las tensiones físicas, el gradiente de temperatura a través del sensor del eje z es común debido a la asimetría de transferencia de calor en el eje z en la mayoría de las aplicaciones. En una aplicación típica, el sensor se suelda a una placa de circuito impreso (PCB) y todo el sistema está dentro de un paquete. La transferencia de calor X e Y está dominada por la conducción a través de las uniones soldadas en el perímetro del paquete y hacia la PCB, que es simétrica. Sin embargo, en la dirección z, la transferencia de calor se realiza por conducción en la parte inferior debido a la soldadura y la convección en la parte superior de la matriz a medida que el calor se mueve a través del aire y sale del paquete. Debido a este desajuste, habrá un gradiente de temperatura diferencial residual a lo largo del eje z. Al igual que con la tensión física de compresión / tracción, esto producirá un desplazamiento en el eje z que no es inducido por la aceleración.

En el siguiente artículo de esta serie, revisamos cómo adquirir un buen conjunto de datos inicial para establecer el rendimiento de referencia y validar qué tipo de niveles de ruido esperar en los análisis de datos posteriores.

Referencias

^ [1] Chris Murphy. “Elección del acelerómetro MEMs más adecuado para su aplicación — Parte 1” Diálogo analógico, vol. 51, No. 4, octubre de 2017.

^ [2] Chris Murphy. "Medición de inclinación del acelerómetro sobre temperatura y en presencia de vibraciones". Diálogo analógico, agosto de 2017.

Incrustado

- Realización de mediciones de precisión con sensores de temperatura de silicio

- Mouser muestra una nueva tecnología de sensores en Sensors Expo 2019

- Fundamentos de los sensores magnéticos digitales

- El sensor de imagen cuenta con baja potencia y alta velocidad de fotogramas

- El sensor Hall apunta a sistemas automotrices críticos para la seguridad

- Los sensores de corriente cuentan con baja deriva y alta precisión

- Centros CNC de alta precisión y servicio pesado

- Comprensión de los sensores

- Sensor de posición inductivo sin contacto

- Sensor de inclinación/punta sin contacto

- Comprender los componentes de alta precisión