Papel de lija

Antecedentes

Aunque los tipos más familiares de abrasivos revestidos son probablemente las hojas individuales de papel de lija con las que los carpinteros domésticos preparan muebles o artesanías para pintar, el término comercial "abrasivos revestidos" abarca una gama mucho más amplia de productos tanto para uso individual como industrial. Si bien estos productos adoptan muchas formas, todos son esencialmente una sola capa de arena abrasiva unida a un respaldo flexible. Además de su forma más conocida, los consumidores también disponen de papeles de lija en cintas, rollos y discos. Sin embargo, los mayores usuarios de abrasivos revestidos son los fabricantes que emplean abrasivos a gran escala en varias fases de la producción industrial. Por ejemplo, los abrasivos revestidos son fundamentales tanto en la industria del mueble como en la automotriz.

Los abrasivos recubiertos datan del siglo XIII, cuando los chinos usaban cáscaras trituradas y semillas pegadas con goma natural al pergamino. En 1769, el papel abrasivo estucado se vendía en las calles de París. Un artículo de 1808 describe un proceso para fabricar abrasivos revestidos, y en 1835 se emitió una patente en los Estados Unidos para una máquina que producía abrasivos revestidos.

No siempre es una herramienta muy versátil, los abrasivos recubiertos se restringieron originalmente a aplicaciones de acabado, como pulir o preparar superficies para pintar o enchapar. Gracias a las mejoras en la resistencia de los soportes y las propiedades de los minerales abrasivos, los abrasivos revestidos ahora se pueden utilizar para aplicaciones de servicio pesado. Hoy en día, los usos industriales de los abrasivos revestidos van desde el pulido manual con láminas de abrasivo revestido hasta el pulido de acero con máquinas grandes que utilizan motores eléctricos de 300 caballos de fuerza para impulsar correas de varios pies de ancho.

Actualmente, aproximadamente cuarenta empresas fabrican o importan rollos jumbo en los Estados Unidos. El tamaño de la industria es limitado porque requiere una inversión sustancial en equipos, materias primas, energía y mano de obra. Un mayor número de empresas convierte los rollos gigantes en productos utilizables como discos y correas.

Materias primas

El nombre "papel de lija" es en realidad un nombre inapropiado, ya que la mayoría de los productos adhesivos recubiertos no contienen ni arena ni papel. Generalmente, consisten en algún tipo de mineral abrasivo, que puede ser orgánico o sintético; soportes flexibles; y adhesivos. Se pueden agregar otros materiales para aplicaciones especiales. La mayoría de las empresas que fabrican rollos gigantes de abrasivos revestidos compran minerales y materiales de respaldo de empresas independientes que se especializan en la fabricación de estos artículos. Los minerales naturales provienen de compañías que extraen y procesan los minerales, los minerales sintéticos provienen de compañías que se especializan en tales materiales refractarios y la mayoría de los soportes provienen de fabricantes de telas.

El grano abrasivo, la parte clave de los productos abrasivos revestidos, puede ser un mineral natural o sintético. Debido a su extrema dureza, los minerales naturales como el granate o el esmeril (corindón con impurezas de hierro) encuentran un uso limitado en productos para aplicaciones relacionadas con la madera, mientras que el mineral de azafrán (óxido de hierro natural) se limita a su uso como agente de pulido debido a su suavidad. . Sin embargo, estos minerales naturales comprenden menos del uno por ciento del mercado de abrasivos. Las aplicaciones de trabajo de metales requieren minerales sintéticos exclusivamente porque dichos minerales ofrecen una calidad constante y pueden fabricarse especialmente con una estructura alargada que se adhiere bien a soportes flexibles.

El uso de un producto abrasivo revestido en particular determina el mineral que se utilizará en ese producto. El óxido de aluminio es el abrasivo más común, seguido del carburo de silicio. Debido a que el carburo de silicio es más duro y afilado, se usa para aplicaciones que involucran vidrio y otros materiales no metálicos. El óxido de aluminio, que es el abrasivo más resistente, se utiliza para aplicaciones de trabajo de metales donde son comunes las fuerzas elevadas. Los minerales que contienen circonio, alúmina y alúmina se utilizan normalmente cuando se necesitan abrasivos extremadamente resistentes, como en las fundiciones. Los minerales costosos y extremadamente duros como el diamante o el nitruro de boro cúbico están restringidos a procesos especiales de pulido.

Los tamaños de los granos abrasivos varían desde partículas finas que parecen harina (grano 2000) hasta partículas grandes que parecen azúcar granulada (Grano 60). Los granos más finos se utilizan para aplicaciones de acabado de superficies y los granos más grandes para aplicaciones de modelado y eliminación de material. Los desarrollos recientes en la fabricación de abrasivos uniformes y de grano extremadamente pequeño con partículas del tamaño de partículas en el aire en el humo han creado aplicaciones en el pulido fino conocidas como superfinishing . Otras mejoras incluyen tecnología patentada para agrupar minerales finos en pequeñas esferas huecas o conglomerados del tamaño de granos convencionales. Tales refinamientos han mejorado la capacidad de corte y han extendido la vida útil de los productos abrasivos revestidos.

El respaldo es la plataforma flexible a la que se adhiere el mineral abrasivo. El desarrollo de abrasivos revestidos como una herramienta de fabricación versátil puede atribuirse en parte a las mejoras en los materiales de respaldo. Sin un respaldo fuerte y flexible, los abrasivos recubiertos no podrían sobrevivir a un manejo brusco o los efectos de los líquidos que se utilizan a menudo como ayudas para el amolado.

Los soportes vienen en cuatro materiales básicos, cada uno con atributos únicos. El papel es el más ligero de los materiales de soporte y también el más débil. Aunque la falta de resistencia del material limita la utilidad del papel para aplicaciones manuales, su flexibilidad lo hace ideal para aplicaciones en las que el abrasivo revestido debe ajustarse estrechamente al contorno de una pieza de trabajo. Los soportes de papel, clasificados en una escala que aumenta con el peso físico de una resma, vienen en pesos clasificados de la A a la F. A menos que se trate de manera especial, el papel no se puede usar con agua u otros fluidos.

Los soportes hechos de fibras tejidas vienen en designaciones de peso progresivamente más pesado de J, X, Y, M y H y generalmente están hechos de algodón, poliéster o rayón . El patrón de tejido en el respaldo varía desde fibras tejidas en ángulos de 90 grados hasta fibras superpuestas en ángulos de 90 grados y cosidas entre sí. Se utiliza un patrón de malla o pantalla menos común para soportes en materiales necesarios en aplicaciones húmedas de baja presión. Los soportes de fibra están hechos de múltiples capas de fibras de tela impregnadas de resina que se utilizan en algunas aplicaciones secas de alta presión. Los soportes de película, un desarrollo reciente, han mejorado la eficacia de los abrasivos revestidos en el acabado de precisión. Se puede usar una película sintética uniformemente gruesa con minerales especiales de tamaño micrón para producir acabados altamente reflectantes y dimensiones de precisión en las piezas.

La unión o adhesivo se aplica al respaldo en dos capas, cada una de las cuales tiene un propósito diferente. La primera capa de adhesivo, llamada capa de maquillaje sujeta el mineral abrasivo al respaldo. Después de que se haya aplicado la primera capa de adhesivo y grano, un segundo adhesivo, la capa de apresto se aplica en diferentes espesores dependiendo del tipo de producto que se fabrique. Una capa delgada de capa de apresto deja más parte del mineral abrasivo expuesto, produciendo un producto que corta de manera más agresiva. Las capas más gruesas de capas de encolado, que cubren una mayor parte del mineral, crean un producto que corta con menos agresividad pero crea acabados más finos.

El

proceso de fabricación

Aplicación de la capa de maquillaje al respaldo 1

- 1 Una banda de lijado típica se origina con la fabricación de un rollo grande de abrasivo revestido que contiene un respaldo de tela de algodón de peso "X", óxido de aluminio de grano 100 y unión de resina. La producción comienza cuando la capa de acabado se aplica a un lado del material de respaldo.

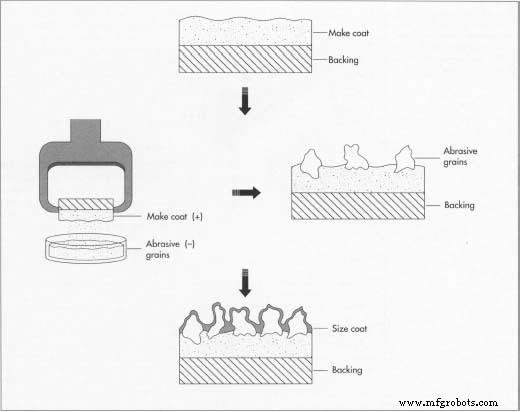

El término "papel de lija" es un nombre inapropiado, ya que la mayoría de los abrasivos revestidos no contienen ni arena ni papel. En cambio, un abrasivo revestido típico contiene un respaldo de algodón, poliéster o rayón, con una capa inicial de respaldo adhesivo (la capa de refuerzo) aplicada. A continuación, los granos abrasivos se aplican mediante un proceso de deposición electrostática, en el que se les da una carga eléctrica a los granos. Finalmente, se aplica otra capa de adhesivo, la capa de cola.

El término "papel de lija" es un nombre inapropiado, ya que la mayoría de los abrasivos revestidos no contienen ni arena ni papel. En cambio, un abrasivo revestido típico contiene un respaldo de algodón, poliéster o rayón, con una capa inicial de respaldo adhesivo (la capa de refuerzo) aplicada. A continuación, los granos abrasivos se aplican mediante un proceso de deposición electrostática, en el que se les da una carga eléctrica a los granos. Finalmente, se aplica otra capa de adhesivo, la capa de cola.

Aplicación del abrasivo a la

capa de fabricación

- 2 El siguiente paso, la aplicación del mineral abrasivo, es el más importante en el proceso de fabricación porque determina la orientación y densidad del mineral. En el pasado, el respaldo con la primera capa de adhesivo pasaba bajo una corriente controlada de abrasivo, que aplicaba una capa delgada de arena orientada al azar. En la actualidad, el respaldo se pasa, con el adhesivo hacia abajo, sobre una bandeja de abrasivos que han sido cargados electrostáticamente, a los que se les da una carga eléctrica opuesta al respaldo. La carga opuesta hace que el abrasivo se adhiera uniformemente al respaldo, lo que da como resultado una herramienta abrasiva revestida de corte rápido muy afilada con la máxima vida útil posible.

- 3 El control de la densidad mineral en el respaldo flexible da lugar a dos variaciones importantes en el diseño del producto:abrasivos de capa abierta y de capa cerrada. Un producto de capa abierta contiene granos abrasivos que cubren del 50 al 70 por ciento de la superficie del respaldo. Esta menor densidad permite que el producto terminado sea flexible y evita que se atasque o se cargue con trozos de material de trabajo. En los productos de capa cerrada, el mineral cubre el 100 por ciento de la superficie disponible, lo que hace que los productos terminados sean mejores para aplicaciones de acabado y más adecuados para un manejo más rudo que los productos de capa abierta.

Aplicación de la capa de talla

- 4 Una vez que el grano se ha incrustado en la capa de relleno, el rollo se seca y se mueve para la aplicación de la capa de apresto. Después de la aplicación de la capa de cola, el rollo se seca de nuevo y se cura bajo condiciones de temperatura y humedad cuidadosamente controladas. El

El papel de lija puede tomar cualquier número de tamaños y formas y se puede utilizar para una variedad de aplicaciones, de la mano común -Hoja portátil que se muestra aquí para máquinas enormes que usan motores eléctricos de 300 caballos de fuerza para impulsar correas de varios pies de ancho. Luego, el producto terminado se enrolla en un carrete grande y se envía a las empresas que lo convertirán en bandas de lijado u otros artículos.

El papel de lija puede tomar cualquier número de tamaños y formas y se puede utilizar para una variedad de aplicaciones, de la mano común -Hoja portátil que se muestra aquí para máquinas enormes que usan motores eléctricos de 300 caballos de fuerza para impulsar correas de varios pies de ancho. Luego, el producto terminado se enrolla en un carrete grande y se envía a las empresas que lo convertirán en bandas de lijado u otros artículos. - 5 Se pueden incluir materiales y procesos adicionales para darle al producto convertido características especiales. Uno de estos tratamientos es la adición de un auxiliar de esmerilado en la capa de apresto que mejora el esmerilado de algunos metales en aplicaciones de alta presión. Otro tratamiento implica aplicar un adhesivo sensible a la presión en el lado no abrasivo del respaldo para hacer algunos tipos de discos de lijado. También se puede agregar material para reducir la electricidad estática que se genera cuando se usa un cinturón sobre madera. Pasar el rollo a través de dos rodillos de acero estrechamente espaciados en un proceso llamado satinado tritura los minerales que sobresalen y deja un producto con un espesor uniforme diseñado para aplicaciones de acabado fino.

Doblar el rollo

- 6 Antes de que el rodillo abrasivo revestido se convierta en una cinta u otro producto, se flexiona o dobla sistemáticamente para romper la capa continua de unión adhesiva. Esta flexión es necesaria porque el rollo recién fabricado es tan rígido que de otro modo no funcionaría correctamente cuando se convirtiera en otros productos. La flexión se puede aplicar en una sola dirección o en varias direcciones. La flexión en una sola dirección rompe la unión generalmente en un ángulo de 90 grados con el borde del rollo. Para aplicaciones especiales en las que la banda debe ajustarse con precisión a los contornos de la superficie de una pieza, se aplica flexión en una sola dirección a lo largo de líneas paralelas a los lados de la banda. La flexión múltiple rompe la unión en ángulos de 45 grados a los lados de la banda en un patrón entrecruzado o en una combinación de direcciones de 90 y 45 grados. Aunque este último produce una banda muy flexible, tal flexión reduce en gran medida la vida útil del producto.

Conversión

- 7 La conversión de material en rollo en bandas abrasivas comienza con el corte de tiras de abrasivos recubiertos al ancho deseado. Luego, cada tira se corta a la longitud adecuada y los extremos se unen. La unión en las correas comunes es un empalme superpuesto a 45 grados. Las correas estrechas se empalman en un ángulo más agudo y las correas anchas en un ángulo mayor. Se puede aplicar una variedad de técnicas de empalme dependiendo de la importancia de los cambios en el grosor de la correa en el corte y la cantidad de tensión que la correa recibirá durante su uso. Una práctica común en la preparación de un empalme para unir es biselar un proceso que elimina una capa de abrasivo o de respaldo de los extremos de la banda. Para minimizar el espesor de las juntas en los productos utilizados para aplicaciones de acabado, ambos extremos se raspan. Los productos de grano grueso, que se utilizan para aplicaciones menos precisas, se cortan en un solo extremo. La conversión de otros productos procede de manera similar. Por ejemplo, los discos de lijado comienzan con una sección de material en rollo del tamaño adecuado y una máquina perfora los discos individuales con el orificio en el centro.

Control de calidad

La calidad de los productos abrasivos revestidos está controlada por varios estándares gubernamentales y voluntarios establecidos por organizaciones comerciales dentro de la industria del abrasivo. Estos estándares se refieren principalmente a la seguridad y a la clasificación e identificación coherentes de los productos. Los estándares de seguridad aparecen en la publicación B7.7 del American National Standards Institute (ANSI), y los estándares de identificación y tamaño de grano están en la publicación ANSI B74. 18.

El futuro

Los abrasivos revestidos seguirán siendo herramientas fiables y útiles para el consumidor y la industria manufacturera, aunque es probable que se produzcan cambios en el uso de algunos productos. Por ejemplo, a medida que se mejoran y se reconocen mejor los productos abrasivos no tejidos, pueden reemplazar algunos productos abrasivos revestidos. El desarrollo continuo de minerales y soportes mejorará el rendimiento de los productos abrasivos recubiertos existentes. El nuevo soporte de película y los minerales abrasivos ultrafinos permitirán nuevos enfoques para acabados de alta precisión y reflectancia. Además, los abrasivos revestidos se utilizarán más con equipos automatizados a medida que se mejoren los diseños y se disponga de mejores controles informáticos.

Proceso de manufactura

- SAE J1392 Grado 050AL laminado en frío y revestido

- SAE J1392 Grado 050BH laminado en frío y revestido

- SAE J1392 Grado 050BL laminado en frío y revestido

- SAE J1392 Grado 050CH laminado en frío y revestido

- SAE J1392 Grado 050CL laminado en frío y revestido

- SAE J1392 Grado 050SH laminado en frío y revestido

- SAE J1392 Grado 050SL laminado en frío y revestido

- SAE J1392 Grado 040ZL laminado en frío y revestido

- SAE J1392 Grado 045AH laminado en frío y revestido

- SAE J1392 Grado 045AL laminado en frío y revestido

- SAE J1392 Grado 045BH laminado en frío y revestido