Revestimiento de vinilo para suelos

Antecedentes

Revestimiento de piso de vinilo se define como revestimiento de piso de lámina de vinilo elástico o revestimiento de piso de baldosas de vinilo elástico. El revestimiento de piso de láminas de vinilo generalmente está disponible en anchos de 6 pies (1,83 m) o 12 pies (3,66 m) y las baldosas de vinilo son generalmente de 12 x 12 pulgadas (30,48 x 30,48 cm). Los productos en láminas generalmente se venden al por menor sin respaldo adhesivo. Por lo tanto, es necesario comprar adhesivos para adherir el piso al contrapiso. Las baldosas de vinilo se pueden comprar secas o con un respaldo de pegamento sensible a la presión protegido por una cubierta de papel que debe ser removida por el instalador.

Los pisos de láminas de vinilo, en particular, varían en grosor y en la forma de decoración. La lámina de vinilo más delgada tiene un grosor de 10 a 15 milésimas de pulgada (milésimas de pulgada) en comparación con la lámina de vinilo de mayor desgaste (que también es más cara) que puede tener un grosor de 25 a 30 milésimas de pulgada. Los patrones pueden imprimirse con una prensa rotativa (llamada impresión en huecograbado) o con placas grandes grabadas en huecograbado con el diseño grabado debajo de la superficie del metal. Ambos métodos de impresión imprimen un patrón en la parte superior de la capa de gel de espuma y debajo de la capa de desgaste, lo que genera un patrón relativamente duradero.

Muchos propietarios prefieren estos revestimientos de vinilo para pisos por su facilidad de instalación; muchos aficionados al bricolaje pueden instalarlos con relativa facilidad. Sin embargo, los revestimientos para pisos de láminas de vinilo de 25 a 30 milésimas de pulgada pueden ser difíciles de manipular o instalar para el propietario no calificado. Las baldosas de vinilo son mucho más fáciles de instalar y son el piso de vinilo que instala con mayor frecuencia el propietario de la casa. Además, a diferencia de otros materiales para pisos, las cuchillas afiladas cortan fácilmente el piso de vinilo para que se adapte a las esquinas, gabinetes y curvas.

Además, los revestimientos de vinilo para pisos se pueden aplicar sobre pisos viejos y se limpian fácilmente con una aspiradora o un trapeador con agua tibia y jabón. Para el deleite de muchos amas de casa, con el cuidado adecuado, muchas marcas no requieren depilación. Los recubrimientos de poliuretano brindan un acabado de alto brillo que emula una superficie brillante y cerosa y, por lo general, se mantiene bastante brillante a lo largo de los años. Si está opaco, se puede aplicar un acabado de piso de vinilo especial. Sin embargo, los revestimientos de vinilo para pisos no son tan duraderos como las baldosas de cerámica y deberán reemplazarse periódicamente.

Al igual que con muchos materiales domésticos, los pisos de láminas de vinilo y baldosas vienen en calidad residencial y comercial. Los pisos de vinilo residenciales varían en grosor, método utilizado para imprimir o decorar y estilo. Los revestimientos para pisos de vinilo comerciales cumplen con las especificaciones que requieren una durabilidad y resistencia a las manchas superiores (particularmente útiles en entornos hospitalarios). Algunos revestimientos para pisos de vinilo de calidad comercial son antideslizantes para áreas de alto tráfico público.

Historial

Las amas de casa saben desde hace mucho tiempo que una superficie dura y relativamente impermeable hace un revestimiento de suelo fino. La tierra apisonada mezclada con sangre de buey se secó en una superficie fácil de barrer en las casas primitivas. Los pisos de madera pintados se mantenían con relativa facilidad, pero tuvieron que renovarse con cierto esfuerzo. Era particularmente problemático mantener limpias las alfombras en áreas para comer, como los comedores. A principios del siglo XVIII, los manteles, que eran grandes cuadrados de tela, se colocaban debajo de las mesas del comedor para atrapar las migas rebeldes. Estos paños para el piso simplemente se sacaron afuera y se sacudieron para eliminar las migas y se devolvieron a su lugar debajo de la mesa.

Sin embargo, más tarde en la década de 1700, alguien decidió que la tela del piso podría mejorarse si una tela relativamente resistente como lona, cáñamo o lino se cubriera con aceite y pintura que se evaporaran y, por lo tanto, se hiciera impermeable. Fáciles de fregar y barrer, estos hule para suelo fueron una gran mejora con respecto a los paños de tela para suelo. Mejor aún, estos hule eran baratos y podían hacerse a mano en casa o comprarse producidos en masa a finales del siglo XIX. Desde allí fue un salto rápido al linóleo que se fabricaba a partir de aceite de linaza, goma de corcho y pigmento. Este revestimiento para pisos similar al cuero fue producido en masa en 1890 tanto en los Estados Unidos como en el extranjero.

El linóleo fue tremendamente popular desde 1900 hasta después de la Segunda Guerra Mundial, cuando los fabricantes de revestimientos para pisos buscaron reemplazar el linóleo con otros revestimientos para pisos de moda de larga duración y fáciles de mantener. A fines de la década de 1950, los revestimientos para pisos resistentes estaban aquí por fin, incluidos los pisos de vinilo que ceden ligeramente al caminar sobre ellos. Estos revestimientos para pisos de vinilo eran mucho más brillantes y coloridos que el linóleo porque los revestimientos para pisos de vinilo estaban hechos con un gel de vinilo transparente que hacía vibrantes los colores impresos. Como proclamaba un catálogo de Sears de 1960 sobre los revestimientos de vinilo para pisos:"¡Todo brillo y resplandor, sin trabajo duro!"

Materias primas

Los componentes principales de los revestimientos de suelo de vinilo incluyen resinas de cloruro de polivinilo (o vinilo), plastificantes (disolventes de alto peso molecular), pigmentos y estabilizadores de trazas, y una hoja de soporte o soporte. El soporte puede ser de fieltro o de papel muy relleno hecho de pulpa de madera y carbonato de calcio. Las láminas de vinilo de superficie de alto brillo o las baldosas de vinilo tienen un recubrimiento de poliuretano adicional aplicado al final del proceso. El pegamento que se aplica a la parte posterior de algunas baldosas de vinilo (para hacer un adhesivo sensible a la presión) está hecho de resinas orgánicas.

Diseño

Los departamentos de diseño de las empresas de revestimientos para suelos de vinilo buscan constantemente nueva inspiración para patrones y colores exitosos que funcionen en forma de láminas y baldosas. Los diseñadores trabajan con grupos de marketing para determinar qué colores y estilos captarán el interés del público hasta cinco años después de la producción actual. Los diseños se transfieren del dibujo a la computadora y se producen maquetas de los diferentes patrones en una variedad de colores. Luego, los diseños se imprimen fuera de la computadora en papel de tamaño completo y a todo color.

Si se aprueba un patrón de papel a gran escala para su posterior desarrollo, los grabadores crean planchas de impresión de tamaño 18 x 24 pulg. (45,72 x 61 cm) o 24 x 36 pulg. (61 x 91,44 cm). Luego, estas placas se utilizan para imprimir muestras del patrón en pisos sin decorar (llamado material de gel) como prototipos. La capa de desgaste, o la superficie final, a menudo brillante, del piso laminado, se aplica sobre el patrón impreso, para que los diseñadores tengan una aproximación cercana del producto terminado.

El prototipo se aprueba tal cual, se actualiza o se descarta. El tiempo que lleva desde el diseño hasta el mercado varía desde tan solo tres meses hasta seis meses.

El

proceso de fabricación

Fabricación de la lámina de vinilo

revestimiento del suelo

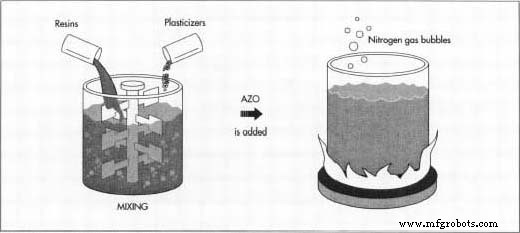

- 1 Las resinas de vinilo y los plastificantes se mezclan en una tina para hacer un plastisol. A este plastisol se le añade el compuesto AZO (que consta de dos átomos de nitrógeno que se unen en ambos extremos para separar los átomos de carbono). Cuando se calientan las resinas, los plastificantes y el compuesto AZO, el compuesto AZO se descompone formando burbujas de gas nitrógeno. A partir de esta mezcla, se produce una espuma de vinilo. Esta espuma de vinilo tiene la consistencia de una masa para panqueques y se puede esparcir, en una suspensión, sobre el medio de instalación o el respaldo.

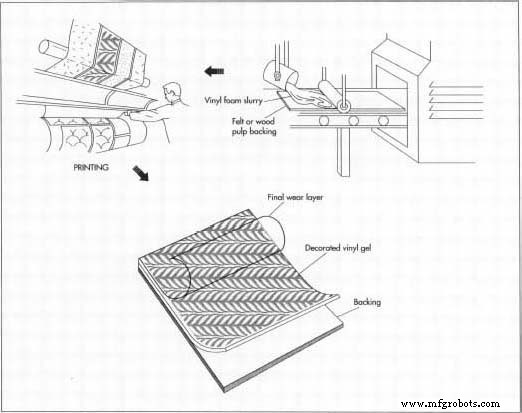

- 2 La lechada se deposita sobre el respaldo de fieltro o pulpa de madera a través de un revestidor de rodillo inverso; se vierte y se alisa. La hoja recubierta luego pasa por un horno donde se gelifica la espuma de vinilo. El horno se calienta lo suficiente para que la resina de vinilo absorba el plastificante y fragüe.

Las resinas de vinilo y los plastificantes se mezclan en una tina para hacer un plastisol, que luego se calienta para formar una masa. .

Las resinas de vinilo y los plastificantes se mezclan en una tina para hacer un plastisol, que luego se calienta para formar una masa. . - 3 En este punto, el gel se pasa por una prensa de impresión y se imprime con placas de huecograbado de metal (con un patrón tallado debajo de la superficie del metal). Esto imprime el patrón en la hoja de gel, creando el patrón decorativo.

- 4 Se aplica una segunda mezcla de plastificante y vinilo sobre el gel impreso. El gel (con respaldo) se pasa por un horno a una temperatura aún más alta. En el horno, la resina de vinilo absorbe el plastificante y se derrite, creando un vinilo transparente. Esto se conoce como la capa de desgaste, que se lleva la peor parte del tráfico peatonal. Los patrones impresos y los patrones con incrustaciones quedan así protegidos bajo esta capa de desgaste, lo que hace que el patrón sea duradero.

- 5 Si el patrón requiere un acabado mate, la lámina de vinilo está esencialmente lista para ser enrollada. Sin embargo, los patrones diseñados con un acabado de alto brillo reciben una capa de revestimiento de poliuretano a través de rodillos. El grosor de este recubrimiento se controla con una cuchilla de aire para asegurar un grosor uniforme. El revestimiento de poliuretano se cura fotoquímicamente con lámparas de radiación ultravioleta y está listo para ser laminado.

- 6 El piso de láminas de vinilo mate o de alto brillo se corta en rollos de 12 pies (3,66 m) de ancho x 1,500 pies (457,2 m) de largo que se pueden subdividir según las necesidades de los minoristas.

Creación de revestimientos de suelo de baldosas de vinilo

- 7 Las baldosas de vinilo se fabrican de manera un poco diferente a los pisos de láminas de vinilo. Las resinas de cloruro de polivinilo se mezclan con carbonato de calcio, plastificantes y pigmentos en una gran mezcladora industrial.

- 8 La mezcla se calienta hasta que se derrita y se consolida. La fricción de las cuchillas mezcladoras produce un compuesto con la consistencia de una masa de pan. La sustancia similar a una masa se pasa a través de rodillos de calendario y el material se aprieta en láminas.

- 9 Las hojas se graban en relieve mientras aún están en rollos. Una vez decorada, la hoja se corta en baldosas individuales con una máquina troqueladora, que se asemeja a varios cortadores de galletas.

- 10 Los cuadrados de baldosas (30,48 x 30,48 cm o 30,48 x 30,48 cm) se enfrían y se colocan en una caja si son hojas secas (sin pegamento sensible a la presión en la parte posterior). Si van a recibir pegamento para fijar al piso, un rodillo de revestimiento que lleva resinas orgánicas deposita el pegamento en el respaldo de la baldosa. Se coloca una cubierta de papel que protege el pegamento sobre el respaldo. Las baldosas están empaquetadas (en cajas de 10 o 12) y listas para su envío.

Control de calidad

Como ocurre con la mayoría de los productos manufacturados, todas las materias primas (resinas de cloruro de polivinilo, plastificantes,  La masa de espuma de vinilo se extiende sobre el horno y se calienta, formando una hoja. Luego, el patrón se imprime en el piso y se aplica una capa de desgaste. pigmentos, estabilizadores y el medio de instalación) se verifican para asegurar que cumplan con los estándares mínimos de calidad de producción para la empresa. Se comprueba el grosor y la resistencia a la tracción de los soportes de fieltro o papel. Se realizan pruebas físicas en los recubrimientos:se examinan la viscosidad, los grumos, etc. Si todos los ingredientes son química y físicamente adecuados para producir un producto de calidad, puede comenzar la fabricación.

La masa de espuma de vinilo se extiende sobre el horno y se calienta, formando una hoja. Luego, el patrón se imprime en el piso y se aplica una capa de desgaste. pigmentos, estabilizadores y el medio de instalación) se verifican para asegurar que cumplan con los estándares mínimos de calidad de producción para la empresa. Se comprueba el grosor y la resistencia a la tracción de los soportes de fieltro o papel. Se realizan pruebas físicas en los recubrimientos:se examinan la viscosidad, los grumos, etc. Si todos los ingredientes son química y físicamente adecuados para producir un producto de calidad, puede comenzar la fabricación.

A lo largo de todas las fases de producción, se realizan controles intermedios para asegurar que se cumplan los estándares. Los miembros del personal de producción realizan controles visuales en todas las piezas. Si el rollo más grande tiene alguna imperfección, el personal de control de calidad ajusta el mapa de corte computarizado que informa a las máquinas de corte para cortar alrededor de las imperfecciones.

Las baldosas comerciales y las láminas de vinilo utilizadas por Vivienda y Desarrollo Urbano (HUD) y la Administración Federal de Vivienda (FHA) se someten a una serie de pruebas que incluyen el requisito de espesor mínimo, durabilidad, inflamabilidad, etc.

Subproductos / Residuos

No se liberan materiales peligrosos al medio ambiente como subproducto de la fabricación de revestimientos para pisos de vinilo. Los productos de desecho se reciclan en el punto de fabricación o se envían a un reciclador para su eliminación. Los estabilizadores y pigmentos de metales pesados utilizados por la industria de revestimientos de pisos de vinilo fueron reemplazados hace años por aquellos considerados más seguros para el medio ambiente. Actualmente, la industria está examinando formas de utilizar el vinilo de desecho que resulta de la fabricación, así como para reciclar o recuperar el revestimiento de piso de vinilo de desecho desechado por el consumidor.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Varilla roscada de plástico:PEEK, nailon, PTFE, vinil éster, acetal y Ultem®

- Cuatro materiales para pisos perfectos para áreas de mucho tránsito