Visor estereóptico

Antecedentes

El visor estereóptico es un juguete con un cuerpo de plástico relativamente simple, pero también unas lentes sofisticadas para mirar un par de transparencias fotográficas montadas, junto con otros seis pares, en un carrete de papel plano. Cada uno de los llamados pares estéreo tiene una foto vista a través del ocular izquierdo y otra vista a través del derecho. Las fotos son ligeramente diferentes. El cerebro fusiona las imágenes que ven los ojos para darles profundidad (también llamado efecto tridimensional o estéreo).

Historial

El impulso humano de ver imágenes tridimensionales (3-D) del mundo comenzó con los antiguos griegos. Euclides, el matemático que estableció los principios de la geometría, demostró que los ojos derecho e izquierdo ven puntos de vista ligeramente diferentes. En el siglo XVI, Jacopo Chimenti, un pintor de Florencia, Italia, hizo pares de dibujos, llamados pares estéreo, que, cuando se veían juntos, producían imágenes tridimensionales. En 1838, Sir Charles Wheatstone patentó un visor estéreo que usaba una compleja serie de espejos para mirar pares de dibujos. La invención, la mejora y la popularidad de la fotografía durante el período de 1790 a 1840 reavivó el interés por las vistas en 3D porque las fotos se pueden reproducir más fácilmente que los dibujos. En 1844, se creó en Alemania una cámara para tomar pares de fotografías estéreo. Sir David Brewster, el físico escocés que también inventó el caleidoscopio, usó lentes prismáticos (en forma de espejo) para hacer un visor estéreo compacto que se conoció como el estereoscopio.

En 1871, se entregaron a los miembros del Congreso conjuntos de diapositivas estereoscópicas del área que se convertiría en el Parque Nacional de Yellowstone, para convencerlos de que aprobaran el primer parque nacional. Los eventos noticiosos se presentaron en los juegos de diapositivas, por lo que se pudieron ver escenas de la construcción del Canal de Panamá, las Ferias Mundiales de Chicago y St. Louis (1892 y 1904, respectivamente), y el Gran Terremoto de San Francisco (1906). Desde 1870 en adelante, los fotógrafos comerciales locales hicieron diapositivas de tiendas, granjas e incluso reuniones familiares.

El predecesor inmediato del visor de carretes 3-D fue el visor de tira de película, desarrollado en la década de 1920. La Compañía Tru-Vue comenzó a fabricar estos visores en 1931 utilizando tiras de película con 14 fotogramas estéreo cada una. Mientras tanto, en 1939, William Gruber y Harold Graves inventaron el visor View-Master y un sistema que usaba carretes para sostener las fotos estéreo. Sawyer's, un fotoacabado y fabricante de tarjetas en Oregon, financió el visor Gruber-Graves que se introdujo en 1940. Durante la Segunda Guerra Mundial, los grandes almacenes vendieron los productos cada vez más populares y Sawyer's comenzó a empaquetar los carretes en paquetes de tres.

Tru-Vue comenzó a producir tiras de película en color "estereocromo" en 1951 y adquirió la licencia exclusiva para usar imágenes en 3-D de los personajes de dibujos animados de Walt Disney. Sawyer's compró Tru-Vue y expandió los carretes para incluir los personajes de Disney de Tru-Vue. En 1966, Sawyer's fue comprado por General Aniline &Film Corporation (GAF). Llamada View-Master International Group en 1981, la empresa compró Ideal Toy Company y se convirtió en View-Master Ideal, Inc. (V-M Ideal). En 1989, Tyco Toys compró V-M Ideal. La siguiente fusión no se produjo hasta 1997 cuando Tyco se unió a Mattel, Inc .; View-Master se convirtió en parte de Fisher-Price, una subsidiaria de Mattel.

Materias primas

El espectador tiene dos partes básicas, el propio espectador y el carrete con las fotografías. El carrete también tiene dos componentes principales, la estructura de soporte exterior y las fotos. El exterior es de papel laminado (estratificado) con película de polietileno; este producto patentado se llama Lamilux. El papel se entrega a la fábrica en grandes rollos; miles de carretes se sellan de un solo rollo. Las etiquetas de papel impresas de cuatro colores también se fabrican en el exterior. Las etiquetas están respaldadas con adhesivo y montadas en rollos; Estas etiquetas de "agrietarse y despegarse" son como sellos postales autoadhesivos, y el adhesivo permanece movible temporalmente y se adhiere más tarde.

Las imágenes montadas en los carretes son transparencias. Una casa de procesamiento de películas produce en masa las transparencias en una película de 16 mm (0,63 pulgadas).

El visor está hecho de tres tipos diferentes de plástico. El cuerpo es de poliestireno, un plástico de alta calidad que resiste impactos, roturas y otras tensiones. La palanca de avance es de plástico acetálico que también es fuerte con buena estabilidad dimensional y rigidez. El visor sostiene cuatro lentes de plástico acrílico transparente de grado óptico. Los acrílicos también son fuertes y resisten los cambios, por lo que las lentes permanecen claras y enfocadas. Los tres tipos de plásticos se reciben en fábrica en pequeños gránulos y están precoloreados.

El visor contiene un resorte de extensión de metal que devuelve la palanca de avance después de cada avance del carrete. El resorte de extensión está hecho de alambre musical y es una pieza terminada que se entrega a la fábrica.

Los materiales de empaque son proporcionados por proveedores externos e incluyen cartulina y cartulina y láminas delgadas de plástico de cloruro de polivinilo (PVC) que se formarán al vacío en "ampollas" en las formas de los productos para hacer paquetes de exhibición. El proveedor de papel aplica adhesivos termosensibles a la cartulina, pero la impresión de los paquetes que contienen los juegos de bobinas se realiza en la fábrica.

Diseño

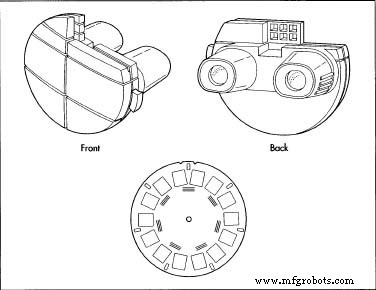

Un visor básico representativo se asemeja a un pequeño par de binoculares encerrados en una carcasa de plástico de colores. Una ranura en la parte superior del visor donde estaría el ajuste de enfoque de los binoculares es la abertura para el carrete de fotos. Una palanca se extiende desde la derecha o la parte superior; se desliza por un canal estrecho para hacer avanzar el carrete de fotos y vuelve a aparecer cuando se suelta la palanca. Los exteriores de las lentes en la parte frontal del visor parecen lentes binoculares empotrados. Las aberturas para los ojos de la lente en la parte posterior del visor tienen aproximadamente 0,5 pulgadas (1,3 cm) de diámetro y se colocan en los oculares. Los oculares miden entre 3 y 5 cm (1,5 a 2 pulgadas) de ancho.

Los modelos de visores "estándar" suelen medir entre 9 y 10 cm (3,5 y 4 pulgadas) de alto, 13 cm (5 pulgadas) de ancho, incluida la palanca de avance, y 8-9 cm (3-3,5 pulgadas) de profundidad desde la parte frontal del el espectador a los ojos del usuario. Los visores se han fabricado en una variedad de colores a lo largo de los años. El azul y el rojo son los más populares entre los consumidores y se han utilizado con mayor frecuencia.

Cada aspecto de la bobina es circular con un anillo de fotos que están abiertas para que se puedan ver por ambos lados. Los carretes miden aproximadamente 9 cm (3,5 pulgadas) de diámetro. El revestimiento de la bobina es la película Lamilux (r).

El

proceso de fabricación

Ensamblaje del carrete

El carrete del visor completo con fotos se llama ensamblaje del carrete. La producción de las fotos y las porciones de papel laminado de la bobina comienzan por separado, pero se reúnen más tarde en el proceso. Las fotos se reproducen en grandes cantidades a partir de los originales. El original es un negativo y la reproducción, también en película en lugar de papel, es una transparencia positiva.

- En la casa de procesamiento de películas, los rollos de película de 16 mm se alimentan a través de una máquina procesadora. Surgen sin cortar de los rollos como imágenes positivas y visibles. Cada rollo tiene solo una imagen, pero esa imagen se reproduce miles de veces en el rollo. También es una versión derecha o izquierda de la imagen, con las versiones ligeramente compensadas para producir el efecto estéreo. El rollo grande de las versiones de la derecha y el rollo complementario de las versiones de la izquierda se procesan al mismo tiempo utilizando los mismos productos químicos para que los colores coincidan. Los rollos grandes de imágenes idénticas se entregan al creador del visor en latas como las que se usan para enviar películas y se almacenan hasta que se necesitan.

- La producción de bobinas laminadas comienza con enormes rollos de papel procesado. Una punzonadora con troqueles que los ingenieros de diseño de herramientas han producido en forma de carrete de sellos a partir de los rollos de papel a medida que se alimentan a través de la prensa.

- Los carretes ensamblados se imprimen con descripciones de los pares de fotos. Debido a que la máquina de ensamblaje mantiene los carretes orientados correctamente, están en el orden correcto para imprimir leyendas. Una vez impresas, se transfieren a la etiquetadora, donde se aplica una etiqueta sensible a la presión en cada bobina.

- Los carretes ensamblados y etiquetados se empaquetan en cajas de cartón y se envían a cualquiera de las dos ubicaciones de la planta. Se incluyen carretes de demostración individuales con cada visor empaquetado para la venta.

- Los carretes que forman parte de los conjuntos se envían a la línea de envasado de carretes. En el resto de la planta, se imprimen tarjetas para los paquetes que contienen bobinas. La tarjeta suministrada puede troquelarse con aberturas para permitir la inserción de blísteres de plástico.

- El ensamblaje del paquete utiliza una combinación de una máquina de ensamblaje, un sistema transportador y contenedores que suministran los materiales de empaque, incluidas las tarjetas preimpresas con adhesivo termosellable y un blíster de plástico transparente. Para los paquetes de bobinas, se utiliza un blíster formado al vacío de plástico transparente de cloruro de polivinilo (PVC) para proteger las bobinas y permitir que se vean fácilmente. Se carga una ampolla a través de un orificio preperforado en la tarjeta que contendrá los tres carretes. Los carretes descansan sobre sus bordes y se introducen a máquina en el blíster de la tarjeta, la tarjeta se dobla y el adhesivo se sella con calor. Los paquetes se empaquetan para exhibir bandejas o para exhibir en rejillas de alambre en las tiendas y luego se empaquetan nuevamente en "remitentes maestros" para su distribución.

Ensamblado del visor

- Antes de la producción de cualquiera de las piezas de plástico, los ingenieros de diseño fabrican moldes muy detallados que están contenidos en una caja de acero llamada herramienta. La herramienta es una caja grande que se levantará en una máquina de moldeo por inyección para dar forma al plástico líquido caliente en formas que, cuando se enfríen, serán los componentes plásticos del visor. La herramienta tiene dos mitades que pueden bloquearse juntas para moldear una pieza y luego abrirse para liberarla.

Para el espectador, la herramienta contiene cuatro cavidades que se ven exactamente como las mitades delantera y trasera de la carcasa del visor. Dos superficies dan forma al interior y al exterior de la carcasa trasera, y las otras dos son imágenes exactas del interior y exterior de la carcasa frontal. Las mitades exteriores de las carcasas delantera y trasera se denominan moldes de alivio de cavidades y las superficies internas son moldes de alivio de núcleo. Herramientas similares para las lentes, el retenedor del carrete y la palanca de avance están diseñadas para la fabricación del visor.

- Para formar la carcasa, los gránulos de plástico de poliestireno se liberan de su tolva de almacenamiento a la máquina de moldeo por inyección que sostiene la herramienta para la carcasa. La máquina derrite los gránulos hasta que se convierten en plástico líquido, luego empuja el líquido hacia las cavidades de la herramienta. Tanto la mitad delantera como la trasera de la carcasa del visor se fabrican con la misma herramienta, por lo que las mitades serán del mismo plástico.

- La palanca de avance y el retenedor del carrete (la guía interna para sujetar los carretes) también se fabrican mediante moldeo por inyección. El moldeado de la palanca de avance y el retenedor del carrete producen finas líneas de desechos plásticos llamados correderas. Para terminar estas piezas, los corredores se recortan a mano y se reciclan. Las carcasas y demás piezas se trasladan a las estaciones de montaje donde se transformarán en visores completos.

- Las lentes están moldeadas por inyección, pero el proceso es diferente porque estas partes críticas deben ser de alta calidad óptica. Los gránulos de plástico acrílico transparente se funden y se inyectan en herramientas de moldeo para las cuatro lentes del visor. El tiempo para el ciclo del molde es dos o tres veces más largo que el proceso para las mitades del espectador.

- En la siguiente estación, las carcasas frontales se colocan con el lado exterior hacia abajo en una máquina de ensamblaje con accesorios para sujetarlas de forma segura en la máquina. Una pieza de plástico separada llamada difusor está montada en la carcasa frontal del visor. El difusor evita que una fuente de luz como la imagen de una bombilla se vea a través de la imagen.

Un visor estereóptico y una diapositiva. La máquina coloca el difusor plano en la cara interior de la carcasa frontal en un área dimensionada para sujetarlo por los postes circundantes que se utilizarán para bloquear las dos carcasas juntas. Las posiciones de los postes evitan que el difusor se mueva de un lado a otro y, cuando el visor está encajado, el ajuste perfecto de las carcasas delantera y trasera evitará que el difusor se mueva de adelante hacia atrás.

Un visor estereóptico y una diapositiva. La máquina coloca el difusor plano en la cara interior de la carcasa frontal en un área dimensionada para sujetarlo por los postes circundantes que se utilizarán para bloquear las dos carcasas juntas. Las posiciones de los postes evitan que el difusor se mueva de un lado a otro y, cuando el visor está encajado, el ajuste perfecto de las carcasas delantera y trasera evitará que el difusor se mueva de adelante hacia atrás. - Las características moldeadas que se diseñaron en las carcasas ayudan a sujetar las lentes y otras partes internas de forma segura. Más adelante, estas características también se utilizarán para sellar las mitades de la carcasa. El montaje de la carcasa trasera ilustra esto mejor que la carcasa delantera porque cuatro partes (o un par en el caso de las lentes) están unidas a la carcasa trasera. Cada pieza se coloca en postes que se han moldeado en la carcasa trasera. Las piezas en sí tienen orificios que se emparejan con los postes, como los de las lentes, que deben colocarse con precisión en el visor. Los agujeros en las lentes se colocan en postes en la carcasa trasera y se "clavan con calor" (se calientan pero no hasta el punto de derretirse o deformarse) en su posición. El retenedor del carrete (o guía interna) se fija con calor a los postes de la carcasa trasera. Un orificio en la palanca de avance (una parte móvil) solo se desliza en su poste de la carcasa. Los extremos en forma de bucle del resorte se colocan sobre un poste en forma de gancho en la carcasa y se conectan a través de un orificio en la palanca. Como un medio adicional para mantener estas partes internas en su lugar, las molduras de los postes y los orificios correspondientes (llamadas "salientes") en las carcasas delantera y trasera evitarán que las partes se salgan de sus postes cuando la carcasa esté cerrada.

- La carcasa frontal, con el difusor en su lugar, se carga en los postes de la carcasa trasera y se aprieta. Estos postes y orificios se denominan "salientes" para diferenciarlos de los que sostienen las lentes y las partes internas del visor. Las protuberancias encajan firmemente y, cuando las mitades se presionan juntas bajo alta presión, el agarre de los agujeros en los postes es tan fuerte como cualquier pegamento. Los ingenieros describen este proceso como "ajuste de interferencia". Aprovecha las propiedades físicas del plástico (como el valor de fricción), las dimensiones de los objetos (los tamaños y formas precisos de las protuberancias) y las propiedades aplicadas (presión mecánica) para hacer que las mitades de la carcasa se unan pero no se suelten ni se separen. .

- Los visores completos están listos para ser empaquetados y se mueven a la línea de ensamblaje de empaque. Esta línea de montaje no se alimenta a máquina ni se alimenta automáticamente como el embalaje de los carretes, sino que cuenta con empleados llamados operadores. El operador inserta un carrete de demostración en el visor, avanza el carrete y recorre todas las vistas como una verificación final del funcionamiento del visor y la calidad de las lentes.

- El operador llena una bandeja con cuatro visores. Se dejan caer ampollas en la bandeja y el trabajador coloca a cada visor, con la palanca de avance expuesta, boca abajo en una ampolla frente a uno de los cuatro paquetes. Los postes en la bandeja ayudan a colocar las tarjetas que forman la parte posterior de los paquetes en escuadra con los blísteres. Cuando una bandeja está llena, el operador lleva la bandeja a la máquina de sellado. Una placa dentro de la máquina cae y sella los cuatro paquetes usando calor y presión. Cuando el plato se levanta de esta bandeja, un trabajador del otro lado de la máquina inserta otra bandeja llena en la máquina y la primera de las dos se saca. El proceso es continuo.

- Los paquetes están empaquetados en diferentes contenedores que brindan a las tiendas opciones para exhibir los paquetes en estantes, en bandejas de cartón o en cajas más grandes. Varios contenedores más pequeños se empaquetan en remitentes maestros, y cada caja grande también sirve como remitente maestro.

Control de calidad

Los pasos de control de calidad comienzan durante la conceptualización y el diseño de un nuevo producto o pieza, el rediseño y las pruebas de nuevos materiales. Durante la primera ejecución de un nuevo producto, como un visor, las pruebas se realizan en el laboratorio del fabricante e incluyen el funcionamiento del visor y las pruebas de caída. El espectador debe trabajar 10,000 veces para que el producto sea aceptado. Cada prueba de caída incluye 14 gotas diferentes, con una gota en cada lado y en cada esquina del visor. Si la palanca se rompe, por ejemplo, se modifican el diseño y los materiales para corregir la pieza defectuosa.

El control de calidad durante la fabricación es parte de un proceso de integridad del producto que es obligatorio para el fabricante. Durante el montaje de las bobinas, las posiciones de las virutas de película en las bobinas son críticas para producir el efecto 3-D. Una máquina comprueba las imágenes y, si la alineación es incorrecta, se rechaza el carrete. Los operadores de la máquina son responsables de confirmar la calidad y rechazar los productos durante todo el proceso de montaje de la bobina. Durante la producción de las piezas del visor, algunas máquinas están equipadas para proporcionar información continua sobre las temperaturas, presiones y otros parámetros de funcionamiento. Durante el montaje del visor, los controles de calidad van desde simplemente mirar a través de las lentes para confirmar que son claras hasta medir las dimensiones con instrumentos de precisión y comparar las medidas con las de los dibujos de diseño y las especificaciones.

Subproductos / Residuos

La fabricación del visor está prácticamente libre de desperdicios. Las piezas de plástico, como los canales de molde, se reciclan de nuevo en la máquina de moldeo por inyección, se muelen de nuevo y se utilizan para formar otras piezas. Se pueden mezclar plásticos de diferentes colores; los desechos rojos y azules de los espectadores se mezclan con otros colores para hacer plástico negro para otros productos. El acrílico para lentes es una excepción. No se puede rectificar para usar en lentes futuros, pero se puede reciclar para otras partes acrílicas. Otros desechos son consideraciones menores. El polvo, por ejemplo, se aspira o aspira de forma rutinaria de operaciones específicas mediante sistemas de escape.

El futuro

El futuro del visor estereóptico es seguro a pesar de la aparente competencia de las computadoras y otros juguetes de alta tecnología y funcionamiento rápido. El interés público, así como el compromiso de la empresa, es un fuerte motivador para mejorar los productos y desarrollar nuevas líneas dinámicas de productos. Las ventas de View-Master se han triplicado desde el último cambio de propietario en 1997. Debido a que los diseños de visores y carretes están bien establecidos, los principales canales de cambio serán los nuevos procesos y materiales y la disponibilidad de películas, dibujos animados y otras propiedades de entretenimiento que pueden ser con licencia.

Apelar a los coleccionistas también es clave para un futuro estable. Los espectadores estereópticos se vendieron por alrededor de $ 2,500 a fines de la década de 1980. Los espectadores y los juegos de carretes son altamente coleccionables, y los primeros espectadores se vendieron por $ 100 con juegos de rollos a un precio de $ 5 a $ 100, también a fines de la década de 1980.

Dónde obtener más información

Libros

Sell, Mary Ann y Wolfgang Sell. Visores de View-Master - Una historia ilustrada 1939-1994. Mission Viejo, CA:Berezin Stereo Photography Products, 1995.

Sommer, Robin Langley. Tenía uno de esos:juguetes de nuestra generación. Nueva York:Crescent Books, 1992.

Otro

Baird, Keith. Una mirada al historial de View-Master. Diciembre de 2001.

Historia de View-Master (r). Paquete de prensa, Fisher-Price, Inc., 1999.

Página web de la Unión Estereoscópica Internacional. Diciembre de 2001.

Gillian S. Holmes

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo