Diseño de PCB de alta potencia en entornos de alta temperatura

Como la plataforma integrada de componentes más común, los PCB multicapa conectan las placas de circuitos y los componentes entre sí. Dado que los productos electrónicos se vuelven livianos, delgados y de tamaño pequeño, y tienen un alto rendimiento, los componentes de circuitos integrados se han vuelto altamente integrados, lo que lleva a la alta integridad de las PCB. Como resultado, la producción de calor obviamente ha aumentado y la densidad térmica de las PCB ha aumentado cada vez más, especialmente debido a la utilización masiva de componentes IC de alta frecuencia como el tipo A/D o D/A y el aumento de la frecuencia del circuito. Si no se envía la pérdida térmica masiva, la confiabilidad del equipo electrónico se verá muy afectada. Según las estadísticas, entre los elementos que conducen a la falla de los equipos electrónicos, la temperatura representa hasta el 55% como la principal causa. Con el aumento de la temperatura, la tasa de fallas de los componentes electrónicos aumentará exponencialmente. Una vez que la temperatura ambiente aumenta en 10 °C, la tasa de fallas de algunos componentes electrónicos puede aumentar hasta el doble. Para los productos aeroespaciales, este tipo de diseño de control térmico ni siquiera puede ignorarse, ya que el método de diseño inadecuado para todo tipo de circuitos en un entorno especial posiblemente provocará la falla total de todo el sistema. Por lo tanto, se debe prestar mucha atención al diseño térmico durante el diseño de PCB.

El análisis debe comenzar con el análisis de la causa. La causa directa de la alta temperatura de los PCB radica en la existencia de componentes de consumo de energía. Cada componente tiene un consumo de energía en diferente medida que provoca el cambio de fuerza térmica. Existen 2 tipos de fenómenos de aumento de temperatura:aumento de temperatura local o aumento de temperatura de área grande y aumento de temperatura a corto plazo o aumento de temperatura a largo plazo. La transferencia de calor tiene 3 formas:conducción de calor, convección de calor y radiación de calor. La radiación disipa el calor a través del movimiento de ondas electromagnéticas que atraviesan el espacio. Dado que la disipación de radiación presenta una cantidad de calor relativamente baja, generalmente se considera un método de disipación asistida. Este pasaje presentará una solución para la disipación de calor de PCB en el proceso de operación a largo plazo en el ambiente con alta temperatura basada en la conducción de calor y la tecnología de almacenamiento de calor transitorio del disipador de calor con un tipo de PCB servo como ejemplo.

En esta PCB servo, hay 2 chips amplificadores de potencia con una potencia de 2 W, 2 chips de conversión R/D, 2 chips de CPU, 1 chip EPLD y 1 chip de conversión A/D. La potencia total de este servo PCB es de 9W. El servo PCB se instala en un entorno hermético con convección de aire limitada. Además, debido al espacio limitado, la disipación de placa fría no se puede instalar en la PCB del servo. Para garantizar el funcionamiento normal de la PCB servo, solo se puede utilizar la tecnología de almacenamiento de calor transitorio del disipador de calor y la conducción de calor para transferir el calor producido desde la PCB al cuerpo.

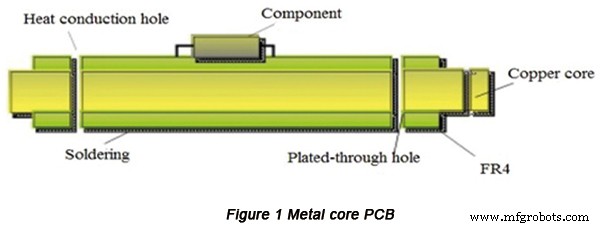

Es un método común para disipar el calor a través de una placa de circuito impreso con núcleo de metal. Primero, se incrusta una placa de metal con excelente conducción de calor entre una placa de circuito impreso multicapa. Luego, el calor se disipa directamente desde la placa de metal o se conecta un equipo disyuntivo a la placa de metal para disipar el calor. La estructura operativa se muestra en la Figura 1.

El material principal de la placa de circuito impreso con núcleo de metal cubre aluminio, cobre y acero. También se puede utilizar como capa base. La capa superior y la capa inferior de la placa de circuito impreso con núcleo de metal se pueden interconectar a través del orificio pasante chapado y el calor se puede transferir a la capa interna y la superficie de la placa de circuito impreso con núcleo de metal. Los elementos calefactores se pueden soldar directamente en la placa a través de la parte inferior y el orificio de conducción de calor. Como resultado, el calor generado por los elementos calefactores se transfiere directamente a la placa de circuito impreso de núcleo metálico que transmite el calor al chasis tangente a través del orificio de conducción de calor y lo envía. Los PCB con una estructura de este tipo tienen una amplia serie de aplicaciones pero también pueden suscitar algunos problemas. Los PCB con núcleo de metal son tan gruesos que la deformación tiende a ocurrir en la disipación de calor desigual, lo que lleva a un contacto flojo entre los chips en los PCB y los pines. Es fácil y rápido que los PCB con núcleo de metal disipen el calor, lo que genera enormes dificultades para cambiar el chip y en el proceso de cambio de chip; la atracción de calor local de los PCB con núcleo de metal conducirá a la deformación grave de los PCB. Está comprobado que cuanto mayor es el área que tiene un PCB, más fácilmente se deforma.

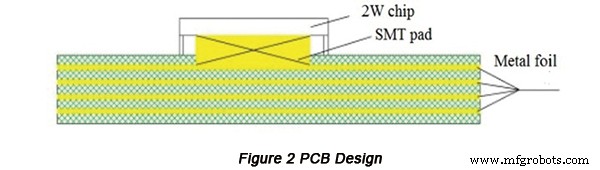

Para resolver los problemas anteriores, se debe actualizar el diseño a PCB con núcleo de metal:

una. La lámina de cobre de 4 capas con un grosor de 0,15 mm se puede cortar en PCB para que el grosor de los PCB pueda aumentar en 3 mm para garantizar que los PCB no se deformen fácilmente y aumente la confiabilidad del orificio pasante.

b. En cuanto a los chips con generación de calor de 2 W, se puede agregar una almohadilla SMT en la parte inferior de los chips para transferir el calor a la capa metálica de la PCB.

C. La parte inferior del chip es capaz de transferir calor a la capa interna de lámina de cobre mediante la lámina de cobre con un área grande y conducción de calor a través del orificio.

d. La capa aislante en ambos lados de la placa de circuito impreso se puede fresar para realizar la metalización del borde de la placa de circuito impreso. La disipación de calor se puede lograr a través del contacto entre la placa de circuito impreso y la base. La instalación se puede terminar con 36 tornillos para aumentar la conducción de calor de la PCB y el cuerpo.

Después de la implementación de las medidas mencionadas anteriormente, el diseño de PCB mejorado se muestra en la Figura 2.

Para configurar el modelado y análisis de simulación en servo PCB, se utiliza el software FLoTHERM para situaciones de calor de equipos electrónicos. La condición de borde de servo PCB es:el ambiente es de 65 ° C con el tiempo de funcionamiento de 90 minutos. Todos los componentes de la PCB servo cumplen con el requisito de reducción de potencia X. La temperatura corporal permitida de cada componente se muestra en la siguiente tabla:

| Componentes | Consumo de calor/W | Temperatura máxima de reducción de potencia X/°C | Temperatura corporal máxima de reducción de potencia X/°C |

| Chip de CPU | 0.6 | 100 | 87 |

| Chip R/D | 0.5 | 100 | 87 |

| Chip EPLD | 0.5 | 100 | 85 |

| Chip amplificador de potencia | 2.0 | 100 | 87 |

Los principales componentes de alimentación de la PCB servo incluyen 2 chips (49,76 mm x 41,4 mm), cada uno de los cuales tiene un consumo de calor de 2 W. El consumo de calor de otros componentes en la PCB del servo es de 5 W en total y el consumo de calor de toda la PCB es de 9 W, los componentes de accionamiento del servo son de 10 W, la fuente de alimentación de 40 W y el consumo de calor total del servo y la fuente de alimentación es de 59 W.

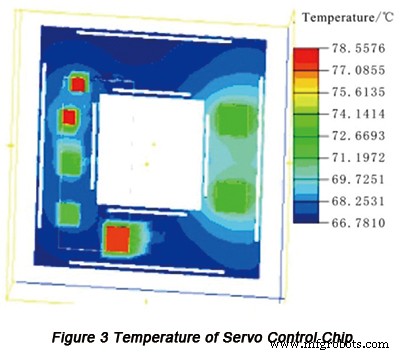

La temperatura del chip de control del servo se muestra en la Figura 3.

El análisis térmico de funcionamiento durante 90 minutos en un entorno de 65 °C muestra:en el proceso de funcionamiento durante 30 minutos continuos, la temperatura del chip aumenta rápidamente, alcanzando los 72 °C por encima; en el proceso de funcionamiento durante 50 minutos continuos, la temperatura del chip se mantiene gradualmente estable; en el proceso de funcionamiento durante 90 minutos continuos; la temperatura corporal del chip de 2 W (87 °C) es de 77,9 °C; la temperatura corporal del chip de 0,6 W (87 °C) es de 84 °C; la temperatura corporal del chip de 0,5 W (87 °C) es de 78,2 °C; la temperatura corporal del chip de 0,5 W (85 °C) es de 77 °C.

Según el cálculo y la simulación de las condiciones de funcionamiento del diseño térmico, la temperatura del chip de control del servo se mantiene en un rango razonable. En el proceso de análisis teórico, no hay espacio entre chips y PCB por defecto. Pero en el proceso real de instalación, es posible que haya algo de espacio entre ellos y se puede usar gel de sílice para llenar el espacio y garantizar el efecto de disipación de calor de la PCB.

Deje que PCBCart fabrique sus PCB de alta potencia

PCBCart ha estado fabricando placas de circuito desde 2005. Entre nuestra experiencia de más de diez años, tenemos placas de circuito impreso para numerosos proyectos relacionados con alta temperatura. ¿Necesita de alguna manera fabricar sus placas de circuito? Contáctenos en esta página y vea cómo podemos ayudarlo. La cotización de PCB siempre es gratuita y bienvenida.

Recursos útiles

• Aprovechar al máximo los recursos de fabricación de productos electrónicos de China para obtener un equilibrio óptimo entre costo y rendimiento

• Cómo evaluar un fabricante de PCB o un ensamblador de PCB

• Servicio completo de fabricación de PCB de PCBCart

• Servicio avanzado de ensamblaje de PCB de PCBCart

Tecnología Industrial

- PCB del disipador de calor

- Guía para reducir los errores de diseño de PCB

- Laminados de PCB de alta temperatura

- Reducción de las emisiones de PCB Prácticas de diseño de bajo ruido

- Software de diseño de PCB

- Consideraciones de diseño de PCB

- Materiales y diseño de PCB para alta tensión

- Guía de temperatura de PCB

- Transferencia de calor de PCB

- Tutorial de diseño de placa de circuito impreso de placa base

- Tutorial de diseño de PCB de KiCAD