Acero aleado:composiciones, tipos, propiedades, usos

En este artículo hablaremos sobre aleaciones de acero , que son muy utilizados tanto en la industria como en la vida cotidiana. Comenzando con la definición estudiaremos su composición , tipos y usos y propiedades .

¿Qué es el acero aleado?

Acero aleado pueden definirse como aceros a los que se añaden elementos distintos al carbono en cantidades suficientes para producir mejoras en las propiedades.

Los elementos de aleación más comunes que se agregan al acero son cromo, níquel, manganeso, silicio, vanadio, molibdeno, tungsteno, fósforo, cobre, titanio, circonio, cobalto, columbio y aluminio. Cada uno de estos elementos confiere determinadas cualidades a los aceros a los que se añade. Se pueden usar por separado o en combinación para producir las características deseadas en el acero.

Propiedades del acero aleado: Al igual que el carbono, una serie de elementos de aleación son solubles para producir aleaciones con una resistencia mejorada. , ductilidad y dureza . También el carbono además de formar un compuesto intermetálico con el hierro, se combina con muchos elementos de aleación y forma carburos de aleación. Estos carburos de aleación, así como los carburos de aleación de hierro, suelen ser duros y carecen de tenacidad.

Se agregan algunos elementos de aleación para prevenir o restringir el crecimiento de grano . El aluminio se considera el más efectivo a este respecto. Otros son circonio, vanadio, cromo y titanio. Estructuralmente, la adición de elementos de aleación casi siempre afecta el mecanismo de transformación austenita-ferrita al cambiar la temperatura a la que tiene lugar la transformación de hierro gamma a alfa. Algunos elementos de aleación bajan y otros elevan la temperatura crítica.

Los cambios composicionales y estructurales producidos por los elementos de aleación modifican y mejoran las propiedades físicas, mecánicas y de procesamiento del hierro y el acero. En general, los aceros aleados pueden brindar mejores propiedades de resistencia, ductilidad y tenacidad que no se pueden obtener en el acero al carbono. En consecuencia, el ingeniero de producción y diseño debe considerar los aceros aleados en diseños sujetos a altas tensiones y/o cargas de impacto.

Casi todos los aceros aleados se fabrican con estructuras de grano fino . Los aceros de grano fino tienen menos tendencia a agrietarse durante el tratamiento térmico pero tienen mejores propiedades de tenacidad y resistencia a los golpes. Aceros de grano grueso presentan mejores propiedades de mecanizado y pueden endurecerse más profundamente que los aceros de grano fino.

¿Qué aleación de acero se utiliza para fabricar imanes permanentes?

Respuesta correcta es 4 . Acero al cobalto

Aleación Alnico, una aleación de hierro con aluminio, níquel y cobalto. Acero alnico aleado Se utiliza para hacer fuertes imanes permanentes. Son ampliamente utilizados en electrónica industrial y de consumo.

¿Qué aleación de acero se utiliza para fabricar instrumentos preciosos?

Respuesta correcta es 4 . Acero invar

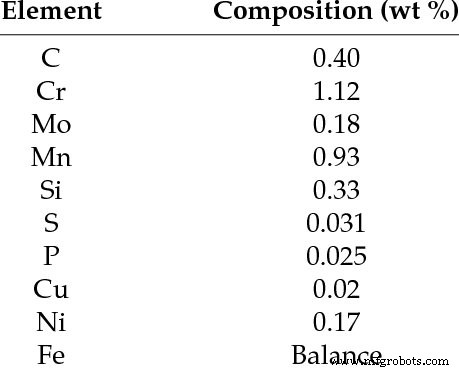

Composición de aleación de acero

Efectos de los elementos de aleación

Para seleccionar el acero aleado que mejor se adapte a un diseño dado, los efectos de los elementos de aleación primarios debe ser tomado en cuenta. Ellos son:

Níquel proporciona tenacidad, resistencia a la corrosión y endurecimiento profundo.

Cromo mejora la resistencia a la corrosión, la tenacidad y la templabilidad.

Manganeso desoxida y, contribuye a la resistencia y dureza, disminuye la velocidad crítica de enfriamiento.

silicio desoxida y promueve la resistencia a la oxidación a alta temperatura, eleva la temperatura crítica para el tratamiento térmico, aumenta la susceptibilidad del acero a la descarburación y grafitización.

Molibdeno Promueve la templabilidad, aumenta la resistencia a la tracción y a la fluencia a alta temperatura.

Vanadio desoxida y promueve la estructura de grano fino. El cobre aumenta la resistencia a la corrosión y actúa como agente fortalecedor.

Aluminio desoxida y promueve la estructura de grano fino y ayuda a la nitruración

Boro aumenta la templabilidad,

En la Tabla 4.6 se proporciona un resumen de los efectos de los principales elementos de aleación en el acero.

Acero de baja aleación

Un acero de baja aleación es una aleación de metal hecha de acero y metales adicionales que tienen cualidades deseables. Alrededor del 1% al 5% de los elementos de aleación están presentes en el acero de baja aleación. Como resultado, tiene composiciones químicas precisas que brindan cualidades mecánicas mejoradas para resistir la corrosión.

Durante la fabricación, los aceros de baja aleación suelen ser tratados térmicamente, normalizados y templados. También se pueden soldar. El tratamiento térmico de soldadura, por otro lado, es necesario para evitar el agrietamiento de la soldadura.

Los aceros de baja aleación brindan una serie de ventajas sobre el acero dulce, que incluyen:

- Límite elástico excepcional

- Capaz de soportar temperaturas extremas

- Buena resistencia a la fluencia

- Resistencia a la oxidación

- Resistencia al hidrógeno

- Ductilidad a bajas temperaturas

Tipos de acero aleado o clasificación del acero aleado

Aceros aleados pueden clasificarse según su composición química , clase estructural y propósito .

Clasificación según composición química

En este aspecto los aceros aleados se dividen en aceros de tres componentes , que contienen un elemento de aleación además de hierro y carbono:Aceros de cuatro componentes , que contiene dos elementos de aleación, etc.

Clasificación según Clase Estructural

Sobre la base de la estructura obtenida cuando las muestras de pequeña sección transversal se enfrían al aire. Los aceros aleados pueden clasificarse como:1. Perlitico 2. Martensítico 3. Austenítico 4. Ferrítico y 5. Carbídico .

Clasificación según finalidad

En cuanto a los usos para los que sus propiedades les convienen, los aceros aleados pueden clasificarse:

1. Aleación de acero estructural

Se dividen en tres grupos:baja aleación (hasta un 5 por ciento de elementos de aleación), aleación media (más del 5 por ciento) y alta aleación (más del 10 por ciento). ES:7598-1974.

Los aceros estructurales aleados se emplean ampliamente en la industria de la ingeniería para piezas que están sujetas a cargas estáticas y dinámicas. aceros especialmente para artículos de gran sección transversal. Los elementos de aleación fortalecen la ferrita, que es el principal constituyente de la estructura de estos aceros; aumentar la templabilidad, refinar el tamaño de grano; y aumentar la resistencia al reblandecimiento al calentar a temperaturas moderadas.

Los principales elementos de aleación de los aceros estructurales son el cromo, el níquel y el manganeso. El tungsteno, el molibdeno, el vanadio y el titanio no suelen emplearse como adiciones independientes. Se añaden junto con cromo, níquel y manganeso.

2. Aleación de acero para herramientas

Se emplean en la fabricación de herramientas en los casos en que la vida útil que proporciona el acero al carbono es insuficiente.

La industria de las herramientas se abastece de:

Los aceros aleados para herramientas se funden en hornos eléctricos y de hogar abierto y pertenecen a clases de alta calidad.

3. Aceros aleados con propiedades físicas especiales

Se pueden dividir en varios grupos como (1) Aceros inoxidables (2) Aceros resistentes a la escala y al calor (3) Aceros resistentes al desgaste (4) Aceros magnéticos y (5) Aceros con propiedades térmicas especiales como aceros resistentes a la fluencia, etc.

Acero de aleación especial

En situaciones de servicio donde los aceros deben resistir altas temperaturas, corrosión, golpes, etc., los aceros de aleación especial son invaluables. Los grupos más importantes de aceros aleados especiales se describen a continuación.

Aceros magnéticos

Los aceros con alto contenido de cobait, cuando se tratan térmicamente correctamente, se utilizan con frecuencia en la fabricación de imanes permanentes para magnetos, altavoces y otras máquinas e instrumentos eléctricos. Los aceros que tienen composiciones del 15 al 40 por ciento de cobalto y del 0,4 al 10 por ciento de tungsteno poseen propiedades magnéticas mejoradas.

Aceros resistentes al calor

Aceros resistentes al calor son los que están especialmente indicados para trabajar a altas temperaturas. Dichos aceros deben resistir las influencias que conducen a la falla de los aceros ordinarios cuando se les pone a trabajar a altas temperaturas. Un acero controlado (desarrollado para la serie de acero inoxidable) proporciona una combinación útil de propiedades antidesgaste y de retención de resistencia junto con una resistencia a la corrosión ácida comparable con la de los aceros inoxidables.

Los aceros aleados que contienen del 23 al 30 por ciento de cromo con menos del 0,35 por ciento de carbono se utilizan principalmente para servicio a temperaturas entre 815°C y 1150°C. Las piezas de hornos, cajas de recocido y otros equipos que requieren resistencia a altas temperaturas suelen estar fabricados con estos aceros.

Acero resistente a los golpes

Aceros resistentes a los golpes son aquellos que resisten esfuerzos de choque y fatiga severos. Un grado de acero para este propósito contiene 0,50 por ciento de carbono, 2,25 por ciento de tungsteno, 1,50 por ciento de cromo y 0,25 por ciento de vanadio. Otro grado de acero resistente a los golpes, conocido como acero al manganeso al silicio, contiene 0,55 por ciento de carbono, 2,00 por ciento de silicio, 0,80 por ciento de manganeso y 0,30 por ciento de molibdeno. Este tipo de acero se utiliza principalmente para ballestas y muelles helicoidales.

Acero inoxidable

Aceros inoxidables son esencialmente los que contienen cromo, junto con otros elementos como el níquel, y se agrupan como sigue.

Acero inoxidable austenítico. Probablemente el más importante de este grupo es el que contiene del 15 al 20 por ciento de cromo y del 7 al 10 por ciento de níquel. Un acero que contiene un 18 % de cromo y un 8 % de níquel se usa mucho y se conoce comúnmente como acero inoxidable 18/8.

Acero inoxidable martensítico. Este grupo a menudo se denomina tipos de cromo simple de acero inoxidable, que contienen de 10 a 14 por ciento de cromo y, con la extraña excepción, no tienen otro elemento de aleación importante. Todos estos aceros son templables por tratamiento térmico.

Acero inoxidable ferrítico. Este grupo contiene principalmente de 14 a 18 o de 23 a 30 por ciento de cromo nuevamente sin ningún otro elemento de aleación importante. No pueden ser endurecidos por tratamiento térmico.

Acero martensítico

Son aleaciones a base de hierro que contienen 18 Ni 8 Co 5 Mo con pequeñas cantidades de Al y Ti y menos del 0,03 por ciento de C. La resistencia se mantiene con el aumento del espesor de la sección y también hasta los 350 °C. Estos aceros se utilizan para aire componentes del bastidor y del motor, moldes de inyección y troqueles.

Al enfriarse desde la condición austenítica, la aleación se transforma en una martensita de tipo listón fino, y el endurecimiento por precipitación se induce por martensita a 480°C.

Los aceros tienen una alta tenacidad a la fractura debido a una combinación del tamaño de grano fino de la martensita y la alta densidad de dislocaciones, lo que da lugar a una precipitación fina.

Acero de alta velocidad

Aceros rápidos (HSS) obtienen su nombre del hecho de que pueden utilizarse como herramientas de corte a velocidades de corte mucho más altas de lo que es posible con los aceros al carbono para herramientas. Los aceros rápidos operan a una velocidad de corte de 2 a 3 veces mayor que los aceros al carbono.

Cuando un material duro se mecaniza a alta velocidad con cortes pesados, se puede desarrollar suficiente calor para hacer que la temperatura del borde de corte alcance un calor rojo. Esta temperatura ablandaría el acero al carbono para herramientas que contiene incluso hasta un 1,5 por ciento de carbono hasta el punto de destruir su capacidad de corte. Por lo tanto, se han desarrollado ciertos aceros altamente aleados, designados como aceros rápidos, que deben conservar sus propiedades de corte a temperaturas de hasta 600 °C a 620 °C.

Hemos intentado cubrir todos los detalles del tema Acero aleado en mayor medida que van desde Definición, Composición, Propiedades y Usos. Si le gusta este artículo, compártalo con sus amigos y dé su opinión en el comentario a continuación.

Tecnología Industrial

- Usos de las obleas de aleación de tungsteno

- Cuatro tipos de acero

- ¿Qué es la arena de moldeo? - Tipos y propiedades

- ¿Qué es el acero galvanizado? – Tipos, Usos, Beneficios

- ¿Qué es el acero? - Propiedades, usos | Tipos de aceros

- ¿Qué es el acero inoxidable? - Tipos, propiedades, aplicación

- ¿Qué es el acero aleado?

- Inconel vs acero inoxidable en usos industriales

- Tipos de aleación de titanio utilizados en la fundición de inversión

- VDM® Aleación 40 B

- Comprender los tipos comunes de metales, sus propiedades y usos