El mecanizado de piezas grandes prueba las capacidades de las máquinas herramienta horizontales

Las plataformas versátiles manejan el procesamiento con la máxima eficiencia

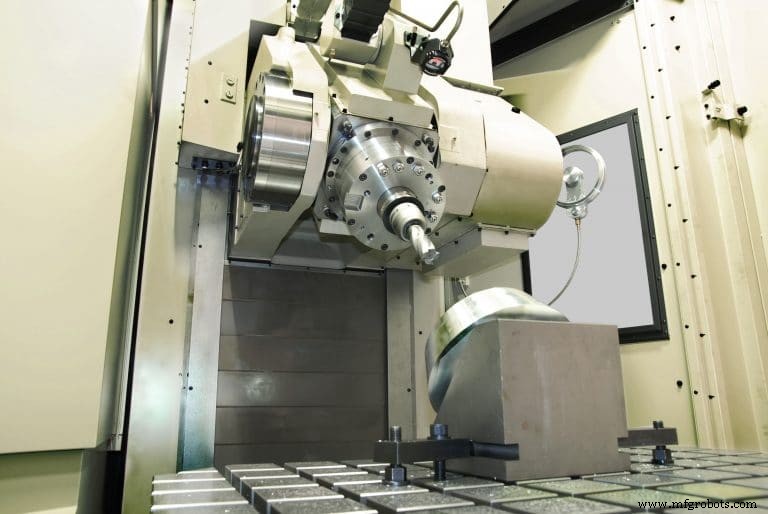

Los centros de mecanizado horizontal (HMC) son plataformas de máquinas versátiles de cuatro ejes y, cada vez más, de cinco ejes que maximizan el procesamiento de piezas grandes de varios lados al minimizar la manipulación de piezas. Se utilizan en industrias tan diversas como la aeroespacial, la automotriz, la generación de energía y la ingeniería general.

Con sus capacidades de producción casi universales, los HMC ofrecen muchas opciones a los fabricantes, haciéndolos menos susceptibles al flujo y reflujo cíclico de cualquier industria, como la del petróleo y el gas. Los HMC se automatizan fácilmente. Por lo general, están equipados con paletas gemelas para piezas montadas en tombstone, una sola pieza de trabajo, o pueden automatizarse con grupos de paletas de seis o más paletas. Para la producción sin supervisión, hay disponibles sistemas de fabricación flexibles lineales (alimentados por almacenistas y atendidos por robots de pórtico aéreo guiados por rieles o robots de seis ejes montados en pedestales). Las piezas de trabajo grandes individuales van desde bloques de motores hasta brocas para pozos petroleros, carcasas y colectores de bombas, y familias de componentes montados en lápidas.

Máquinas coincidentes, piezas grandes

Cuando se trata de mecanizar piezas grandes, la rigidez de la máquina y su construcción fundamental son fundamentales para la eficiencia, la precisión y la uniformidad del proceso, según Sal Swierczek, subdirector de ventas de Kitamura USA Inc., Wheeling, Illinois.

“La serie HXiG de HMC de Kitamura tiene un tamaño de mesa de 250 a 1250 mm con husillos de cuatro pasos accionados por engranajes a 8000 rpm o 12 000 rpm que brindan 430 a 900 lb-pie de torque para cortar materiales exóticos”, dijo. “Estos HMC cuentan con husillos de bolas dobles enfriados por aceite en cajas que están templados y rectificados por inducción internamente, de acuerdo con el proceso patentado de Kitamura para un acabado superficial de menos de 4 µm para un acoplamiento superior, precisión y confiabilidad a largo plazo. La artesanía en técnicas de raspado manual permite precisiones constantes de ±0,002 mm de carrera completa y ±0,001 mm de repetibilidad”.

La primera consideración, por supuesto, es que la pieza de trabajo se ajuste al entorno de trabajo de la máquina, ya sea cargando una parte en la mesa o cargando varias partes para aumentar el rendimiento, según Swierczek. “Los criterios clave de selección de máquinas incluyen la capacidad de la máquina (incluido el tamaño total de la máquina), la potencia del husillo, la rigidez, la cantidad de herramientas, la selección del tamaño del cargador y la conicidad y los tamaños de las herramientas”, dijo. “Las máquinas horizontales de Kitamura tienen un APC [cambiador automático de paletas] estándar de dos estaciones con una opción para aumentar la cantidad de paletas con grupos de paletas en el campo”.

Swierczek agregó que "la capacidad de automatizar responde a uno de los desafíos que enfrentan los talleres hoy en día, y esa es la dificultad de encontrar operadores calificados y una fuerza laboral que pueda manejar el mecanizado sin iluminación".

Los centros de mecanizado horizontales ofrecen la flexibilidad que tanto se necesita en el procesamiento de piezas. “En comparación con un centro de mecanizado de tres ejes, los centros de mecanizado completos de cuatro ejes minimizan el manejo de piezas, lo que reduce la cantidad de veces que se debe voltear una pieza de seis a dos”, dijo Swierczek. "Con el cuarto eje en el centro de mecanizado, el operador puede acercarse a la pieza desde el frente y desde ambos lados y luego reposicionarla para el procesamiento final".

Además, los HMC de Kitamura se pueden expandir al mecanizado completo de cinco ejes a medida que crece el negocio del taller. Kitamura ofrece su propio control CNC controlado por iconos Arumatik-Mi, que es compatible con la programación de FANUC. El control Arumatik-Mi detecta el desgaste de la herramienta y controla la velocidad de avance de corte automáticamente al monitorear la carga viva del husillo durante el mecanizado. La vida útil de la herramienta se maximiza y el tiempo del ciclo se acorta drásticamente al adaptarse al cambio en las condiciones de corte. Los beneficios adicionales incluyen la reducción del tiempo sin cortes y la prevención de accidentes de máquinas y/o errores humanos.

Máquinas para Piezas Grandes

Para el mecanizado de piezas grandes, Methods Machine Tools Inc., Sudbury, Mass., ofrece dos líneas de centros de mecanizado horizontales:Niigata y KIWA Japan. “La línea KIWA Japan es conocida por su alta velocidad y alta confiabilidad, típicamente para talleres de trabajo y talleres automotrices de primer y segundo nivel”, dijo Dale Hedberg, vicepresidente de operaciones. “La línea de productos Niigata está diseñada para aplicaciones de corte de servicio pesado donde se requieren tasas de remoción de metales pesados y maquinado de baja frecuencia”.

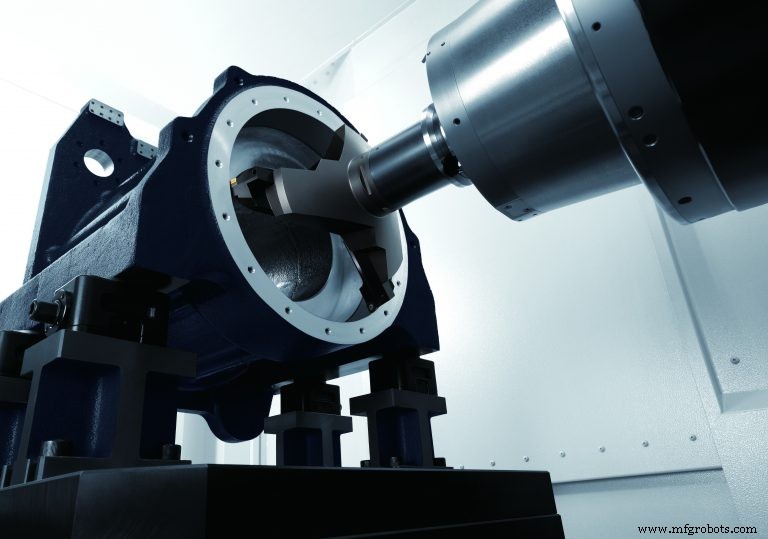

La línea de productos de Niigata incluye las máquinas HN50E-5X y HN63E-5X de cinco ejes, HN50 a HN1600 de cuatro ejes, HN800 a HN1600-BAR y las máquinas de contorneado y refrentado HN800 y HN1000-FC. Las plataformas de la máquina tienen un tamaño de mesa de 500 mm a 1600 mm. Los tamaños cónicos del husillo son CAT-50 BIG Plus, HSK100A, con opciones de husillo de 6000 y 8000, 12 000 y 15 000 rpm.

“Actualmente, la industria tiende hacia plataformas de cinco ejes en centros de mecanizado horizontales, que Niigata ofrece en tamaños de 500 y 630 mm”, dijo Hedberg. “En las industrias aeroespacial y energética, Niigata se centra en aplicaciones de mecanizado de baja frecuencia, que se benefician de las características de amortiguación natural de las máquinas. El mecanizado de baja frecuencia se está convirtiendo en una frase popular cuando se trata del mecanizado de titanio e Inconel de alto par para mejorar la vida útil de la herramienta y la longevidad del husillo”, explicó.

La capacidad de amortiguar la vibración de las fuerzas de corte es naturalmente inherente a las piezas fundidas de la máquina y las superficies de contacto de metal con metal que se raspan a mano para emparejar el acabado de la superficie. Las aplicaciones típicas en los campos de la energía y la generación de energía incluyen bridas, cabezales de fracking y blisks, según Hedberg.

En el mecanizado de piezas grandes con HMC, la precisión diametral del recorrido en cada eje y la rigidez son especialmente importantes para lograr precisión y repetibilidad. Dijo Hedberg:"La belleza del mecanizado de cinco ejes es que no necesita un accesorio elaborado o una sujeción personalizada a menos que esté mecanizando una pieza única que podría requerir un accesorio tipo ventana o algún método especial de sujeción".

HMC centradas en aplicaciones

Mitsui Seiki USA Inc., Franklin Lakes, N.J., busca la demanda de los clientes para el desarrollo de nuevos centros de mecanizado horizontales, específicamente en los modelos actuales más buscados para aplicaciones de mecanizado de piezas grandes, según Robb Hudson, presidente. “Hoy en día, la demanda de piezas grandes definitivamente proviene de la industria aeroespacial, que es un gran impulsor en este momento, tanto en la familia de piezas de motores a reacción como en componentes estructurales. Otros mercados objetivo incluyen los sectores de moldes y matrices, espacio exterior y defensa y turbinas de gas industriales”, dijo.

“Nuestros centros de mecanizado horizontal, que cuentan con tarimas de 1 my más grandes y configuraciones de mesa complementaria que pueden acomodar pesos de 1000 a 10 000 lb [453-4535 kg], se consideran nuestras máquinas de piezas grandes. Es importante tener en cuenta que todas nuestras máquinas en este rango de tamaño provienen de clientes que impulsaron el desarrollo. No creamos las máquinas y luego buscamos mercados. Todos se derivan de los requisitos de un cliente para una aplicación específica”.

Para ser consideradas para la fabricación de piezas grandes, todas las máquinas Mitsui Seiki comparten las mismas características técnicas principales. Dijo Hudson:“Hay dos categorías en mi mente:piezas grandes que también requieren una gran cantidad de eliminación de material y piezas que son simplemente incómodas y requieren cortes más ligeros. Mitsui Seiki opera en el sector de piezas grandes que requiere un corte pesado de materiales duros. Como tal, nuestras máquinas tienen mucha masa, rigidez, guías de caja grande, husillos de bolas de gran diámetro para un amplio empuje, par axial robusto y servomotores especiales para mover la pieza en el área de trabajo y adaptarse a las fuerzas de corte necesarias”.

Todas estas características, además del control y la precisión de la construcción, son necesarias para ofrecer el rendimiento adecuado para la aplicación, según Hudson. Agregó que el accesorio es un elemento importante en la fabricación de piezas grandes y, a menudo, es tan sustancial y pesado como la pieza de trabajo que sostiene.

Automatización más fácil

Si bien configurar la automatización con cualquier tipo de máquina es complicado, los HMC parecen más fáciles de automatizar debido al volumen de su producción, según Mel Gay, gerente regional de ventas de YCM Technology (USA) Inc., Carson, California.

“La velocidad de recuperación de los dólares invertidos es siempre la principal preocupación en las compras de HMC”, dijo. “Los tamaños populares son 500/630 mm con una capacidad mínima de 60-120 herramientas para talleres pequeños y de 240 herramientas y más para fábricas importantes. Las mayores capacidades de herramientas permiten realizar trabajos más complejos con un tiempo de configuración mínimo, especialmente con la configuración de celdas de paletas múltiples”.

En IMTS, YCM exhibió el NH500A 6 APC, dirigido a industrias como la automotriz que produce grandes volúmenes de piezas. El NH500A tiene un husillo de 30 hp, 20 000 rpm y un palet de 500 x 500 mm.

“La productividad comienza con la base de base en T altamente rígida con construcción de costillas”, dijo Gay. “YCM combina esta base junto con un cabezal de husillo fundido de una pieza y un diseño de columna de doble pared. El husillo de transmisión directa cuenta con cojinetes de bolas de cerámica de precisión, lo que permite una mayor dinámica de corte y velocidades más altas del husillo”.

Las guías de tipo rodillo de alta precisión en todos los ejes permiten velocidades rápidas de 2362 ipm (60 m/min) y velocidades de avance de corte de hasta 1575 ipm (40 m/min), según Gay. El sistema de indexación de tarimas de precisión acomoda un APC de seis tarimas para un alto rendimiento de un solo componente o familias de piezas.

“Todas estas características permiten utilizar lo último en tecnología de herramientas de corte, mejorar el procesamiento de piezas y reducir el costo total de propiedad”, dijo.

HMC de piezas grandes fabricadas en Estados Unidos

DMG Mori, Hoffman Estates, Illinois, fabrica cuatro modelos de centros de mecanizado horizontales en su fábrica de Davis, California. La NHX 4000 y la NHX 5000 son máquinas de cono 40 de tercera generación con palets de 400 y 500 mm; la NHX 5500 y la NHX 6300 son máquinas de cono 50 de segunda generación con palets de 500 y 630 mm.

“Nuestros horizontales están diseñados tanto para los requisitos de corte pesado como de alta precisión de nuestros clientes en las industrias de energía, aeroespacial, equipos industriales y fabricación por contrato”, dijo John McDonald, vicepresidente ejecutivo de desarrollo y gestión de productos.

Las piezas de trabajo típicas incluyen válvulas grandes y piezas de turbinas para la industria energética; carcasas de motores, diferenciales y transmisiones en equipos industriales; y componentes estructurales en la industria aeroespacial. Los materiales varían desde titanio o acero inoxidable hasta hierro fundido o aluminio, todo según la aplicación.

“Nuestros clientes están logrando una alta productividad a través de la automatización mediante la utilización de sistemas de pool de tarimas para una producción de alta mezcla o con carga de robot dedicada utilizando nuestro sistema hidráulico integrado de fijación a través de la mesa que viene de serie en nuestros centros de mecanizado horizontal”, dijo McDonald. “El mecanizado de piezas grandes y el corte pesado dependen de una estructura de máquina optimizada. Todas nuestras máquinas horizontales tienen una estructura totalmente optimizada de elementos finitos, que incluye una estructura de bancada de hierro fundido con soporte de tres puntos para trabajo pesado, husillo powerMASTER (máquinas con cono 50) y guías lineales de rodillos. Las escalas lineales son estándar en todas nuestras máquinas, lo que permite a nuestros clientes mantener la máxima precisión durante la larga vida útil de la máquina”.

El husillo powerMASTER de cono 50 estándar es de 12 000 rpm con una versión opcional de alta velocidad de 16 000 rpm. La NHX 6300 también tiene un husillo opcional de 8000 rpm de alto torque disponible para corte pesado de metales difíciles de mecanizar, como materiales exóticos y hierro fundido pesado.

La interfaz de control CELOS de DMG Mori ofrece una selección de aplicaciones para la optimización de procesos. De acuerdo con las iniciativas de Industria 4.0, la interfaz de control de CELOS simplifica y acelera todas las etapas del procesamiento de piezas, desde la idea hasta el producto terminado, tanto para la fabricación de piezas individuales hasta la producción en masa en serie.

Las aplicaciones de CELOS permiten una gestión, documentación y visualización coherentes de los datos de trabajos, procesos y máquinas, además de vincular el taller y las estructuras de la empresa de nivel superior, creando así la base para una producción digitalizada y sin papel coherente, según DMG Mori. Esta funcionalidad se puede lograr incluso desde una computadora de oficina con la versión para PC de CELOS.

“También ofrecemos ciclos tecnológicos que permiten a nuestros clientes realizar fácilmente procesos de mecanizado complejos”, dijo McDonald. “Por ejemplo, el control de vibración de la máquina (MVC) permite al operador encontrar velocidades y avances de corte estables durante el mecanizado pesado. El control de protección de la máquina (MPC), por otro lado, proporciona monitoreo de vibración del husillo, monitoreo de carga de herramientas y detección de colisiones para prevenir o reducir daños. Al recopilar y analizar estos datos, la interfaz de control de CELOS está ayudando a los talleres a maximizar su productividad, lograr una precisión aún mayor y mantener los husillos funcionando más horas en un día”, dijo McDonald.

Capacidad en Construcción

Los centros de mecanizado horizontales de Okuma, como el MA-600HII, son opciones populares para las industrias automotriz, de moldes, energía y aeroespacial, según Errol Burrell, especialista en productos de centros de mecanizado, Okuma America Corp., Charlotte, N.C.

“Ofrecen precisión y estabilidad para mecanizar piezas grandes debido a su estabilidad térmica constante”, dijo. "Se prueba el perfil térmico de las máquinas y los datos sobre la posible deformación térmica se retroalimentan al control en tiempo real para cualquier compensación necesaria a través del software TAS (estabilizador del eje térmico) de Okuma".

La MA-600HII es una máquina de cono 50 con un husillo de 6000 rpm y un cargador estándar de 40 herramientas que se puede actualizar a 60 herramientas e incluso hasta 285 o 400 herramientas, por lo que es ideal para talleres o fabricación de producción. . El MB-8000H es prácticamente la misma plataforma con una mesa de 800 mm, y el siguiente tamaño es el MB-10000H con un diseño de caja en caja en lugar de una columna.

Las máquinas Okuma se raspan a mano en cada superficie de contacto para aumentar la precisión y la productividad durante un período de tiempo más largo para reducir los costos y maximizar la rentabilidad, dijo Burrell.

Los componentes típicos de los campos petroleros, como las carcasas de las bombas, se benefician de la exclusiva capacidad Turn-Cut de Okuma. “Para carcasas de bombas, nuestra capacidad Turn-Cut permite girar una brida en los centros de mecanizado horizontales de Okuma”, dijo Burrell. Turn-Cut es una opción de programación disponible en Okuma HMC que permite que la máquina cree perforaciones y diámetros que incluyen características circulares y/o angulares. Esto permite a los usuarios convertir funciones en piezas grandes y desequilibradas en la misma plataforma donde se realizan las funciones de mecanizado CNC estándar. Turn-Cut elimina la necesidad de comprar máquinas, herramientas, accesorios o componentes adicionales para propósitos especiales.

Turn-Cut no afecta el rendimiento ni la longevidad de las máquinas. Cuando se requiere un fresado pesado, el Okuma HMC equipado con Turn-Cut sigue siendo tan capaz como siempre, según Okuma. Lo que es más importante, Turn-Cut permite el trabajo de procesamiento sin necesidad de utilizar una máquina secundaria para una aplicación de torneado. Piezas como válvulas, tuberías o piezas de tipo múltiple son candidatas ideales para Turn-Cut.

En IMTS, Okuma mostró su sistema de tarimas verticales automatizadas Tower Pallet. Almacena doce palets de 20 x 20″ (500 x 500 mm), cada uno con una capacidad de carga máxima de 1100 lb (500 kg) en dos niveles. El sistema APC integrado ofrece tiempos rápidos de carga/descarga con un sistema de giro accionado por servomotor para operación sin luces, dijo la compañía.

Cuarto Eje Completo, Automatización

Mazak Corp., Florence, Ky., ofrece una línea completa de HMC además de sus grandes centros de mecanizado vertical estilo puente, verticales de cinco ejes con torneado (INTEGREX) y su máquina VARIAXIS estilo muñón de cinco ejes, según el producto. especialista Jared Leick.

“El mecanizado de piezas de gran tamaño con husillos de cono 50 se realiza en máquinas con mesas/palets de 800 a 1600 mm, incluida nuestra serie Quill HMC con mesas de 1250 a 1600 mm, así como nuestra HCN-6800, con una mesa de 630 mm para grandes bloques de motor para componentes de automoción y energía”.

La línea de cono 50 incluye tres modelos adicionales en la serie (HCN-8800, HCN-10800 y HCN-12800), con husillos estándar de 10 000 rpm y husillos opcionales de 8000 rpm y 6000 rpm de 50 hp para un mayor torque de mecanizado de titanio, acero inoxidable y otros metales exóticos. Para el mecanizado de grandes piezas estructurales de aluminio para las industrias aeroespacial y de semiconductores, hay disponible un husillo de 16 000 rpm, dijo Leick.

Mazak ofrece HMC completos de cuatro ejes, que representan aproximadamente el 60% de todos los HMC vendidos por la empresa, dijo. Los HMC de cuatro ejes con posicionamiento estándar de 0,0001o permiten rotar un accesorio de dos o cuatro lados para taladrar ángulos compuestos, indexar 90o y girar hacia atrás. La operación completa de cuatro ejes permite el contorneado y se puede utilizar para reducir el tiempo de ciclo, lo que facilita el procesamiento, especialmente para piezas complejas.

La automatización disponible incluye el sistema PALLETECH de Mazak, que puede acomodar una gran cantidad de máquinas en una configuración FMS y un robot guiado por rieles, junto con el nuevo sistema de automatización de una sola máquina Multi-Pallet Pool (MPP) de Mazak para máquinas de 400 y 500 mm. "Hemos automatizado HMC con robots FANUC de seis ejes en un riel que posicionará las piezas en diferentes estaciones para el marcado, lavado y desbarbado con láser", dijo Leick.

Mazak HCN-5000 HMC ahora está disponible con el sistema MPP de la compañía, una solución de automatización básica en un espacio compacto. Los talleres que carecen del espacio de piso necesario para acomodar un cargador de tarimas horizontal lineal convencional ahora tienen la capacidad de automatizar para una producción continua, según Leick.

MPP ofrece la comodidad de un sistema Mazak PALLETECH más grande y ocupa hasta un 30 % menos de espacio. Los servomotores en cada eje, así como una disposición de tarimas de dos niveles que mantiene cada tarima a la misma distancia del centro del almacén, aseguran una carga/descarga rápida y estable, dijo.

Diseñado para expandirse a medida que crecen las necesidades de producción, los fabricantes pueden reconfigurar el almacén de 10 tarimas estándar del sistema para albergar 16 tarimas para aumentar la producción. Con las operaciones de piezas grandes y pesadas del HCN-5000 en mente, Mazak hizo de este último MPP su versión más grande en términos de capacidad de tamaño de pieza. El sistema alberga palets de 500 mm2 que alojan piezas de trabajo de hasta 800 mm de diámetro y 1000 mm de altura.

Sistema de control de automatización

- Video del centro de mecanizado horizontal

- Diferentes tipos de mecanizado CNC

- Variedad de automatización de máquinas herramienta en exhibición

- Lecciones de mecanizado de alto rendimiento:no se olvide de los portaherramientas

- Niagara Gear agrega capacidades de mecanizado internas

- Los pedidos de máquinas-herramienta disminuyen en septiembre

- Fuji presenta una máquina multitarea

- Methods Machine Tool para adquirir Koch Machine Tool

- ¿Qué es una máquina perforadora horizontal?

- Comprender el proceso de mecanizado y la máquina herramienta

- Selección de un taller mecánico