Máquinas de cinco ejes de Matsuura dan al taller capacidad sin supervisión

Desde su fundación en 2001 en Palestina, Illinois, la empresa de ingeniería aeroespacial y de aviación Flying S se estableció con la intención de fabricar piezas de alta calidad. A medida que las piezas de cinco ejes que fabricaban se volvieron más complicadas, quedó claro que se necesitaba una mayor capacidad de la máquina para lograr una operación desatendida confiable.

"Muchos de nuestros accesorios espaciales requieren características de tolerancia estricta", dice el ingeniero de fabricación Peter Bowman. “Nuestra falta de precisión posicional confiable y repetibilidad debido al crecimiento térmico u otras variables realmente afectó nuestros esfuerzos para hacer una buena primera parte de manera consistente y las partes posteriores después de eso”.

Pero a medida que crecía la demanda en el taller y se mantenían las expectativas de su horario de un solo turno, Flying S comenzó a buscar una nueva tecnología de ejes múltiples. Matsuura llamó la atención del taller, y las experiencias positivas pasadas con su distribuidor local, Yamazen, le dieron confianza al taller para comprar los MX-520 PC4 y MX-850 PC4 de cinco ejes de Matsuura.

Mejores piezas, menos esfuerzo

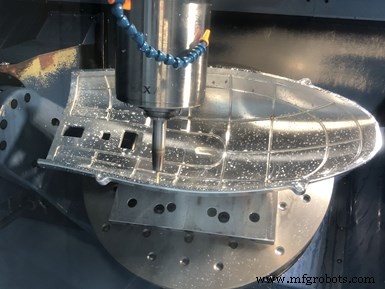

Estas máquinas demostraron rápidamente ser una buena opción para las necesidades de Flying S. Múltiples paletas permitieron que el taller funcionara sin supervisión con una gran confiabilidad del proceso, el personal del taller ya estaba familiarizado con el control FANUC, las máquinas brindaban una repetibilidad de 0,000039 pulgadas y la repetibilidad de cada eje giratorio A/C es de ±2 arcosegundos, lo cual es importante para grandes fabricación de piezas de trabajo.

Yamazen capacitó a los ingenieros del taller en CAMplete y en la funcionalidad de la máquina, y continúa brindando soporte a las nuevas máquinas Matsuura de Flying S a través de soporte telefónico y por correo electrónico, según sea necesario.

Flying S ejecutó su bloque de prueba de precisión estándar, que incluye múltiples orificios de cinco ejes que se cruzan, en el MX-520 y quedó impresionado por la precisión casi perfecta de la pieza. "También nos impresionó el tiempo de actividad del husillo que pudimos lograr y comenzamos a trabajar en turnos de 24 horas dentro de la primera semana de la instalación", dice Bowman.

Con las máquinas Matsuura logrando la primera parte mucho más rápido y con mucho menos esfuerzo que en el pasado, el siguiente desafío del taller fue abordar un cuello de botella recién creado en el departamento de inspección. Flying S tuvo que expandir físicamente el tamaño de este departamento para acomodar la inspección final de piezas como resultado del volumen de piezas que producían las máquinas Matsuura.

Productividad y calidad de las piezas

Durante los primeros seis meses de funcionamiento, Flying S fabricó 533 piezas en el MX-520 y 144 en el MX-850, funcionando un total de 5187 horas con solo dos maquinistas. Esta es aproximadamente la misma producción que cuatro de sus otros centros de mecanizado de cinco ejes atendidos por tres o cuatro maquinistas en el mismo período de tiempo. Para ilustrar la capacidad de Matsuura para manejar una producción de bajo volumen y mezcla alta con la planificación y ejecución correctas, Flying S destaca los logros del MX-520. Teniendo en cuenta 533 piezas con un tamaño de lote promedio de siete, significa que 75 configuraciones fueron a la primera pieza mientras se mantiene el 75 % del tiempo de actividad del husillo.

Flying S también informó que, en un período de siete meses, una máquina Matsuura produjo más horas de husillo que las otras máquinas de cinco ejes que han tenido durante cinco años.

En piezas más difíciles, una configuración típica de cinco ejes para la primera pieza requeriría una pieza inicial para verificar las compensaciones, y luego una segunda pieza tendría un 50 % de posibilidades de ser correcta. Las partes subsiguientes tendrían entre un 80 y un 90 % de posibilidades de permanecer sin errores durante todo el proceso. Este largo proceso consumió una gran cantidad de horas-hombre y recursos de inspección obstruidos. Entre las máquinas Matsuura, Flying S fabricó 677 partes con un tamaño de lote promedio de siete, lo que implica aproximadamente 100 configuraciones para la primera parte. En resumen, el taller ha estado logrando la integridad de la primera pieza más del 90 % del tiempo en el primer intento al mecanizar con Matsuuras. Desde la instalación, no se ha desechado ni una sola pieza de Matsuura debido a ningún error relacionado con la máquina.

Impacto

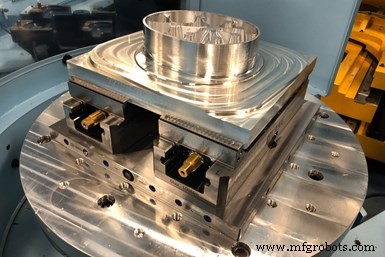

Gran parte de lo que produce Flying S no se puede mostrar para el cumplimiento de ITAR, sin embargo, los moldes y accesorios para el trabajo compuesto a menudo también se fabrican en sus Matsuuras.

Debido a la falta de paletización, Flying S no pudo utilizar las máquinas de cinco ejes de la competencia que poseía para configuraciones adicionales de otras piezas durante la inspección de la primera pieza. Además, todas las herramientas tenían que construirse y cargarse en esas máquinas nuevas cada vez.

Las máquinas Matsuura comúnmente tienen dos o tres primeras partes diferentes inspeccionadas al mismo tiempo desde la misma máquina. Las máquinas tienen capacidad de cambiador de herramientas adicional, que funcionó bien con las bibliotecas de herramientas de Flying S. Flying S también hizo uso de la sujeción de piezas de punto cero de Lang, combinándola con la precisión de la función de localización de palets para hacer innecesario el palpado de piezas.

El supervisor del taller de maquinaria, Ben Parish, tiene comentarios particularmente positivos sobre el Matsuura MX-520 PC4 y el MX-850 PC4. Le complace "esencialmente no tener que preocuparse por la precisión, la repetibilidad o la consistencia de la posición de la máquina, eliminando varios de los riesgos más preocupantes de crear productos no conformes". También elogia la interfaz de control de Matsuura, al tiempo que señala que brinda la opción de una interfaz FANUC tradicional para los operadores que tienen experiencia en esa interfaz y la prefieren.

“CAMplete es un verdadero consuelo”, agrega Parish. “La combinación de definición de máquina/posprocesador/software de verificación de código NC ayuda a eliminar aún más posibles problemas y colisiones. También ofrece la posibilidad de personalizar la publicación e incluir el refinamiento de la trayectoria para mejorar la calidad del corte y, al mismo tiempo, ajustar la precisión de las características y la calidad de la superficie”.

Sistema de control de automatización

- Boy Machines muestra su gama completa en Orlando

- Negri Bossi lanza una nueva generación de máquinas totalmente eléctricas

- Bright Machines lanza la 'primera microfábrica definida por software'

- Bright Machines lanza 'Microfactory-as-a-Service'

- Integración del sistema de control

- Un proceso de cinco ejes, 10 elementos de automatización

- La evolución de las máquinas médicas

- Esprit Automation:fabricante británico de máquinas de corte

- Cosas que necesita saber sobre las máquinas CNC de cinco ejes

- Conozca las especificaciones técnicas del mecanizado CNC de cinco ejes en ingeniería de precisión

- La tienda mejora continuamente mediante la adopción de máquinas de transferencia rotativas