Tinta nanoplata de alta conductividad y baja temperatura de sinterización para electrónica de papel

Resumen

La tinta altamente conductora con baja temperatura de sinterización es importante para la electrónica impresa sobre sustrato de papel. Se sintetizaron nanopartículas de plata (Ag NP) de diferentes radios promedio que van desde 48 a 176 nm ajustando el Ag + concentración en el proceso de reacción. Se investigó la resistividad eléctrica de la película de tinta basada en Ag NP en relación con el tamaño de Ag NP, la temperatura de sinterización, la cantidad de agente de recubrimiento de PVP en la superficie de Ag NP y la evolución morfológica de la película durante el proceso de calentamiento. Se encontró que la resistividad de las películas se redujo muy rápidamente con el aumento del tamaño de partícula debido sobre todo a la cantidad reducida de agente protector que cubre las NP de Ag. Se propuso una relación semi-empírica entre la resistividad y el tamaño de partícula. Con la ayuda de esta expresión matemática, se obtiene una visión tanto sistemática como detallada de la evaluación de resistividad con respecto al tamaño de partícula de Ag. La resistividad eléctrica óptima de 4,6 μΩ cm se logró a 140 ° C durante 10 min, lo que estuvo muy cerca del valor de resistividad del Ag a granel (1,58 μΩ cm). Se investigó la flexibilidad mecánica de la electrónica impresa con la tinta basada en Ag NP en sustratos de papel. Las impresiones en el papel estucado artístico exhibieron una mejor flexibilidad en comparación con el papel fotográfico. Esto podría atribuirse a la composición del revestimiento de la superficie, la morfología de la superficie del papel y su correspondiente propiedad de absorción de tinta.

Introducción

La electrónica basada en papel ha atraído un gran interés en la investigación, ya que ofrece muchas superioridades insustituibles [1, 2, 3, 4, 5, 6]. El papel no solo está ampliamente disponible y es económico, también es liviano, biodegradable y súper flexible, lo que lo convierte en un sustrato prometedor para diversos dispositivos electrónicos, incluidas células solares flexibles, pantallas, etiquetas de identificación por radiofrecuencia (RFID), transistores de película delgada, almohadillas táctiles. y dispositivos de almacenamiento de energía [7,8,9,10,11,12,13,14,15,16]. La electrónica impresa en sustratos de papel se ha considerado el principal facilitador de las funcionalidades de embalaje inteligente, por ejemplo, en el rastreo y seguimiento, gestión de dioses y almacenamiento, logística y transporte, y lucha contra la falsificación. Según IDTechEx, se proyectaba que las demandas del mercado superarían los $ 1,450 millones en el año 2024 [17].

Los requisitos de alta temperatura de sinterización de la tinta a base de nanopartículas metálicas han sido un factor limitante para la electrónica impresa basada en papel, ya que el sustrato de papel puede sufrir cambios dimensionales durante el proceso de sinterización que provocan deslaminaciones, grietas, etc. [18, 19]. Por lo tanto, la alta conductividad y la baja temperatura de sinterización han sido el foco de la investigación. Magdassi y col. [20], Grouchko y col. [21] y Tang et al. [22] realizó la sinterización a temperatura ambiente de los NP de Ag mediante la adición de agentes desestabilizadores, polielectrolitos con carga opuesta y Cl - que contienen electrolito, respectivamente, en la tinta para promover la agregación y coalescencia de NP en los procesos de secado. Las conductividades eléctricas optimizadas logradas fueron 20%, 41% y 16%, respectivamente, de la de la plata a granel. Tanto Xu et al. [23] y Wang et al. [24] introdujo presión en el proceso de sinterización en caliente de Ag NP para disminuir la temperatura de calentamiento. Se encontró que la presión podría facilitar una microestructura de película más uniforme y más densa, dando como resultado una conductividad más alta a una temperatura relativamente baja. Las resistividades eléctricas obtenidas a 120 ° C fueron de 14,3 μΩ cm mientras que con una presión de 25 MPa se redujeron a 3,92 μΩ cm. Además, se han utilizado algunos otros métodos de sinterización [25] para mejorar la sinterización NP metálica en condiciones de calentamiento suaves, como la sinterización fotónica [26,27,28,29,30,31,32], plasma [33,34,35 ] y microondas [36, 37]. Sin embargo, estos métodos requirieron la adición de electrolitos a la formulación de la tinta, lo que podría deteriorar la estabilidad de la tinta metálica a base de NP o un equipo expansivo y un alto consumo de energía. Por lo tanto, existe una necesidad insatisfecha de tinta conductora metálica que posea una alta conductividad eléctrica a una temperatura de sinterización relativamente baja sin involucrar ni un tratamiento complejo ni un equipo costoso. Un enfoque alternativo es una reacción química, en la que la fuente metálica es un precursor molecular o un catión [38, 39]. Optimizando la estructura molecular y los componentes de la tinta, fue posible depositar y formar una película metálica conductora a baja temperatura. Sin embargo, el contenido de metal relativamente bajo y la baja viscosidad limitaron su aplicación en la electrónica basada en papel.

Proponemos un nuevo enfoque para la obtención de tintas basadas en Ag NP de alta conductividad y baja temperatura de sinterización. Se estudió la relación entre la conductividad eléctrica de la película de tinta y los principales factores de influencia, por ejemplo, el tamaño de Ag NP, la temperatura de sinterización, la cantidad de agente protector de PVP y la morfología de la película. También se investigó la flexibilidad mecánica de la electrónica impresa en sustratos de papel.

Métodos

Materiales

Polivinilpirrolidona (PVP, K30, MW =58.000), etilenglicol (EG), nitrato de plata (AgNO 3 ) e hidrato de hidracina (N 2 H 4 · H 2 O) se adquirieron en Aldrich (St. Louis, MO, EE. UU.). Se obtuvieron acetona, isopropanol y 2-butoxietanol de Beijing Chemical Works (Beijing, China). Todos los reactivos químicos eran analíticamente puros y no se realizó ninguna purificación adicional.

Síntesis y caracterización de NP de Ag y películas recubiertas

Las NP de Ag se sintetizaron mediante el método de reducción de fase. En resumen, 100 ml de AgNO 3 solución (1 g / mL) y 60 mL de N 2 H 4 · H 2 Se añadió gota a gota solución de O (0,8 g / ml, como reductor) a 600 ml de solución de PVP (0,03 g / ml) que sirvió como agente protector a 10ºC. Después de 0,5 h de reacción, se obtuvieron las NP de Ag añadiendo una cantidad suficiente de acetona a la suspensión de NP de Ag de color amarillo parduzco para que precipitaran las NP de Ag. Luego, la pasta de Ag NP se volvió a dispersar en D.I. agua de nuevo seguida de sedimentación con acetona. Un proceso como el lavado en las secciones siguientes se repitió varias veces para reducir la PVP absorbida en la superficie de las NP de Ag y obtener la concentración deseada. Las NP de Ag en diferentes tamaños y distribuciones, marcadas como S1 a S4 en adelante, se obtuvieron ajustando las concentraciones de reacción de Ag + con 0,385 mol de L −1 , 0,770 mol L −1 , 1,540 mol L −1 y 1,925 mol de L −1 , respectivamente.

Los patrones de difracción de rayos X (XRD) de las NP de Ag con diferentes concentraciones de reacción de Ag + se caracterizaron en el difractómetro de rayos X (Rigaku Miniflex 600) con radiación Cu Kα operada a 40 kV, 15 mA y una velocidad de barrido de 5 ° min −1 . La morfología y la distribución del tamaño de las NP de Ag se obtuvieron mediante microscopía electrónica de barrido (SEM, Nanosem 430). Los perfiles de análisis termogravimétrico (TGA) de las concentraciones de NP de Ag con respecto a diferentes tamaños de partículas y tiempos de lavado fueron obtenidos por TA Instrument TGA-Q500 bajo N 2 atmósfera a una velocidad de calentamiento de 10 ° C / min. A continuación, los NP de Ag se revistieron por rotación sobre los portaobjetos de vidrio, seguido de calentamiento en una placa caliente en un ambiente ambiente a diferentes temperaturas de 30 a 140 ° C durante 10 min. La resistividad eléctrica de la película recubierta (película Ag NP) se calculó a partir de la resistencia de la hoja y el espesor de la película, medidos con la estación de sonda de cuatro puntos RTS-9 y el SEM, respectivamente.

Preparación de tintas basadas en Ag NP y caracterización de su flexibilidad mecánica en sustratos de papel

Las tintas conductoras basadas en Ag NP para escritura directa y serigrafía se formularon agregando la pasta concentrada de Ag NP en una cierta cantidad de EG, isopropanol y mezcla de 2-butoxietanol (2:1:1 en volumen) con la carga de 20% en peso y 70% en peso, respectivamente. La tinta basada en Ag NP de escritura directa se introdujo en el rotulador comercial ordinario para hacer un rotulador conductivo.

Se investigó la flexibilidad mecánica de la tinta basada en Ag NP sobre papel. En primer lugar, se dibujaron las matrices lineales de 5 electrodos de plata mediante la pluma de marca conductora sobre papel recubierto de arte y papel fotográfico, respectivamente, seguido de un calentamiento a 120 ° C durante 10 min. Las dimensiones de las matrices de electrodos de plata eran de 60 mm de largo, 7 mm de ancho y 10 mm de espaciado. Luego, las muestras de prueba en diferentes papeles se doblaron a los siguientes radios de curvatura, 2,5 mm, 1,0 mm y 0,5 mm respectivamente, en 1000 ciclos. Medimos la tasa de cambio de la resistencia eléctrica, ( R - R 0 ) / R 0 , en función del radio de curvatura y el número de ciclos de curvatura, donde los valores medios de resistencia eléctrica se obtuvieron de los 5 electrodos de plata.

Aplicaciones de la tinta basada en Ag NP para electrónica de papel

Se dibujó directamente a mano un circuito de visualización digital de 7 segmentos utilizando el rotulador conductivo sobre papel recubierto de arte. Mientras tanto, se imprimió en pantalla una antena RFID de alta frecuencia en el papel estucado artístico. Ambos dispositivos eléctricos basados en papel se trataron a 120 ° C durante 10 minutos.

Resultados y discusión

Características de los NP de Ag sintetizados utilizando varios Ag + Concentraciones

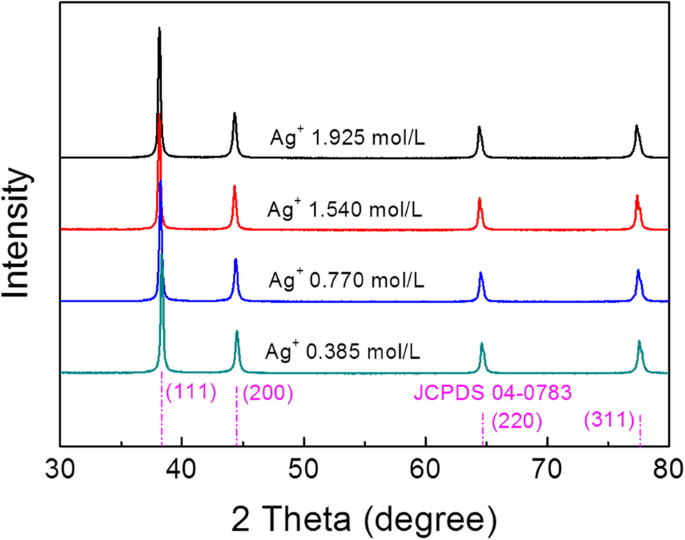

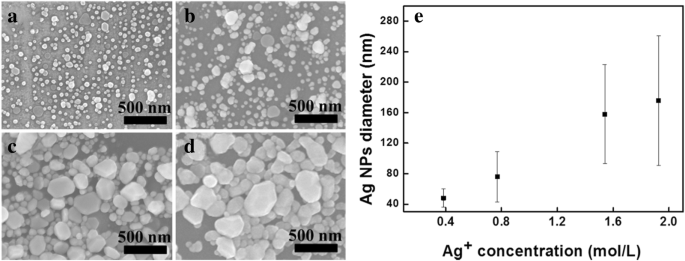

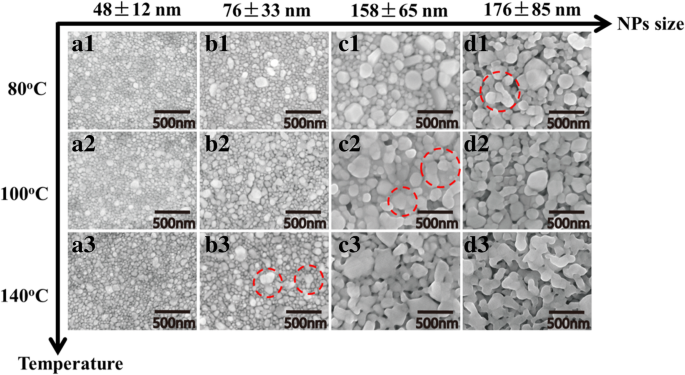

La Figura 1 muestra los patrones XRD de los Ag NP sintetizados usando varios Ag + concentraciones en la reacción. Estos patrones XRD exhibieron solo los picos de plata metálica (JCPDS 04-0783) sin ninguna otra señal, lo que indica que las muestras sintetizadas son NP de Ag en fase cúbica (fcc) altamente purificadas y centradas en la cara. El hecho de que no se observe óxido de superficie en las NP de Ag es importante, porque los óxidos de plata tienen una conductividad eléctrica mucho menor y podrían prevenir la sinterización de las NP de Ag a temperaturas relativamente bajas. Las imágenes SEM de los NP de Ag sintetizados utilizando diferentes Ag + las concentraciones en las soluciones de reacción se muestran en la Fig. 2a – d. Las NP de Ag con diámetros de 48 ± 12 nm, 76 ± 33 nm, 158 ± 65 nm y 176 ± 85 nm se obtuvieron del Ag + concentraciones de 0.385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 y 1,925 mol de L −1 , respectivamente, denotados como S1, S2, S3 y S4. El cambio en los diámetros promedio de los Ag NPs sintetizados en relación con el Ag + La concentración utilizada se muestra en la Fig. 2e. El tamaño promedio de los NP de Ag aumentó de 48 a 176 nm, y sus distribuciones de tamaño también se ampliaron con el aumento de Ag + concentraciones. Esto se atribuyó a dos razones. Primero, un Ag + más alto concentración significa un mayor tiempo de alimentación del AgNO 3 solución en la solución de reacción, por lo tanto, tiempo de crecimiento extendido de las NP de Ag. Por otro lado, la cantidad relativamente pequeña del agente protector PVP en comparación con el aumento de Ag + La concentración no pudo prevenir el crecimiento y la agregación de Ag NP de manera más efectiva, lo que condujo a la formación de Ag NP de tamaños más grandes. Este resultado sugirió que el ajuste de Ag + La concentración ayudó a controlar el tamaño de los NP de Ag en un rango relativamente amplio.

Patrones XRD de Ag NPs sintetizados usando diferentes Ag + concentraciones. El Ag + correspondiente concentraciones de 0.385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 y 1,925 mol de L −1 se indicaron en la figura. También se mostraron los patrones de referencia de plata (JCPDS 04-0783)

Imágenes SEM de los NP de Ag sintetizados con diferentes distribuciones de tamaño ajustando el Ag + concentración en reacción. un Ag + 0,385 mol L −1 . b Ag + 0,770 mol L −1 . c Ag + 1,540 mol L −1 . d Ag + 1,925 mol L −1 . e Diámetro medio de los NP de Ag con respecto al Ag + concentración

La cantidad de límite de PVP en la superficie de los NP agrícolas

Es bien sabido que el recubrimiento de PVP aislante en las superficies de las nanopartículas de plata redujo la movilidad de los electrones dentro de la película Ag NP, lo que condujo a una conductividad significativamente menor. Por tanto, la cantidad de recubrimiento de PVP en la superficie de las nanopartículas de plata debe reducirse para mejorar su conductividad a temperaturas relativamente bajas. Esto se puede lograr mediante el proceso de lavado descrito en la sección "Métodos".

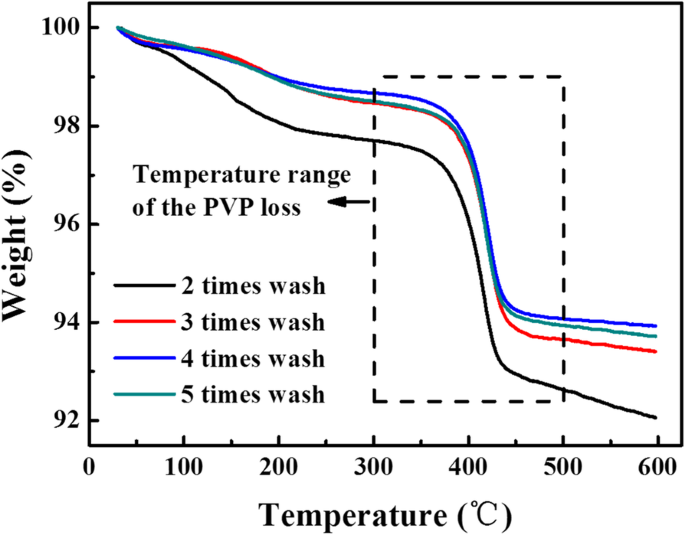

El efecto de los tiempos de lavado en la cantidad de PVP

La Figura 3 muestra las curvas TGA de las suspensiones Ag NP de S1 después de lavarse de dos a cinco veces. Estas cuatro curvas TGA exhiben un perfil de dependencia de la temperatura similar. En cada uno de los procesos de lavado, la pérdida continua de peso desde la temperatura inicial hasta aproximadamente 300 ° C puede atribuirse a la evaporación de los disolventes. Se observó otra pérdida de peso significativa en el rango de temperatura entre 300 y 500 ° C, marcado por el rectángulo de línea discontinua. Este rango de temperatura se superpone con el rango de temperatura de descomposición de PVP, lo que provoca la desorción y descomposición de PVP de la superficie de las NP de Ag. La masa residual a una temperatura relativamente alta de 600 ° C representa el contenido de sólidos de plata de la suspensión. Por tanto, podría calcularse la relación en peso de PVP a Ag de las NP de Ag, que se muestra en la Tabla 1. Es obvio que la relación en peso de PVP a Ag disminuye a medida que aumentan los tiempos de lavado. Después del cuarto lavado, la relación se convierte en 0,0490 o el PVP es sólo el 4,9% de los NP de Ag sólidos. A medida que la cantidad de PVP se acerca a un valor estable, en este documento se utiliza un lavado de cuatro veces para reducir la PVP de protección en la superficie de las NP de Ag. La cantidad de PVP de otras suspensiones de Ag NP (S2 a S4) muestra la misma tendencia a disminuir a medida que aumenta el tiempo de lavado.

Curvas TGA de las suspensiones Ag NP de S1 con respecto a los tiempos de lavado

El efecto del tamaño de partícula de Ag NP en la cantidad de PVP

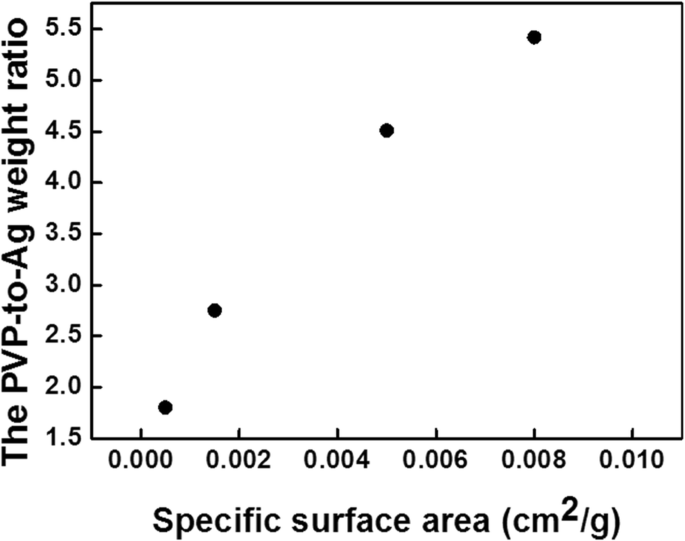

Las suspensiones Ag NP de diferentes tamaños, S1 a S4, se lavan cuatro veces para lograr la cantidad deseable de PVP en la superficie de Ag NP (estas curvas TGA correspondientes se muestran en el archivo adicional 2:Figura S1.). Usando el método mencionado anteriormente, la relación en peso de PVP a Ag para S1 a S4 después de cuatro lavados se muestra en la Tabla 2. Es obvio que la relación en peso de PVP a Ag disminuye a medida que aumenta el tamaño medio de NP de Ag. Además, la relación entre el área de superficie específica de las NP de Ag, que se calculó a partir del tamaño de partícula y la cantidad de entrada de precursor, y la relación en peso de PVP a Ag se muestra en la Fig. 4. La cantidad de PVP es probable directamente proporcional al área de superficie específica de Ag NPs. Esto implica que el agente protector PVP cubierto en la superficie de los NP de Ag tenía un espesor similar para cada muestra o independientemente del tamaño de los NP de Ag.

La relación entre el área específica de Ag NP en diferentes tamaños (S1 a S4) y la relación de peso PVP-Ag

Resistividad eléctrica de la película basada en Ag NP

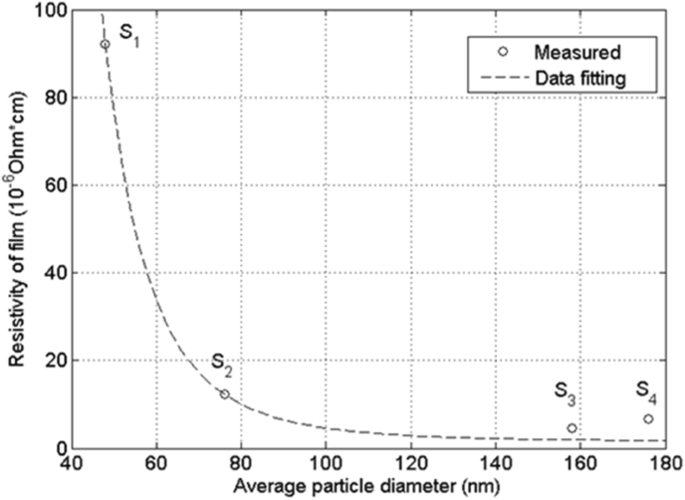

La evolución de la resistividad eléctrica de las películas basadas en Ag NP con respecto al tamaño de partícula (S1 a S4) a diversas temperaturas de 30 a 140 ° C durante 10 min se muestra en el archivo adicional 2:Figura S2. La resistividad eléctrica de las cuatro películas basadas en Ag NP disminuye a medida que aumenta la temperatura. Para resaltar aún más la relación entre la resistividad eléctrica de la película basada en Ag NP y el tamaño de NP, la resistividad de la película a una temperatura de tratamiento de 140 ° C durante 10 min frente al diámetro medio de las Ag NP se representa en la Fig. 5. Como se muestra , las resistividades de las películas conductoras disminuyen monótonamente con los tamaños de partícula de 48 ± 12 nm a 158 ± 65 nm. Con un tamaño más pequeño de Ag NP (48 ± 12 nm), la película conductora exhibió una alta resistividad, 92,05 μΩ cm. Mientras que con un tamaño de partícula de 158 ± 65 nm, la resistividad disminuyó al valor mínimo de 4.60 μΩ cm, que es solo 2.89 veces la del Ag a granel. La resistividad se recuperó un poco cuando el tamaño de las partículas se hizo aún mayor. La explicación de por qué S4 tenía una resistividad más alta que S3 se da al final de esta subsección.

La relación entre las resistividades de las películas basadas en Ag NP y el diámetro medio de las Ag NP a una temperatura de 140 ° C. La línea discontinua es la curva de ajuste numérico usando la Ec. (1)

Para una comparación más fácil con los resultados existentes, los valores de resistividad publicados y las condiciones de sinterización correspondientes se recogen en la Tabla 3. Como se puede ver que las resistividades eléctricas de las NP de Ag obtenidas en el presente trabajo son comparables con las de las nanopartículas metálicas conductoras reportadas. tintas obtenidas por tratamiento térmico y otros tipos de métodos de sinterización incluyendo sinterización química, sinterización fotónica, IR, plasma y microondas, considerando que no se necesitaron agentes aditivos ni equipo adicional en este trabajo, el enfoque presentado en este trabajo es obviamente ventajoso, lo que permite para obtener una resistividad extraordinariamente baja a una temperatura de sinterización bastante baja.

El hecho de que la resistividad de la película conductora disminuyó con el tamaño creciente de las NP de Ag en el rango de 48 ± 12 nm a 158 ± 65 nm probablemente puede atribuirse a tres factores. Primero, las cantidades de recubrimiento de PVP en la superficie de las NP de Ag disminuyeron al aumentar el tamaño de las partículas, del 5,42 al 2,75% (ver Tabla 2), lo que redujo la resistencia de contacto y la dispersión de electrones entre las NP de Ag. Sin embargo, uno debe tener en cuenta que esta reducción se debe principalmente a áreas de superficie reducidas (o áreas específicas) de los NP de Ag en lugar de un espesor de recubrimiento más delgado del agente PVP en NP de Ag individuales. Esto está en línea con la observación mostrada en la Fig. 3b donde la cantidad de PVP tapada sobre la superficie de la partícula era inversamente proporcional al tamaño de las NP de Ag obtenidas. El espesor de la capa de remate disminuyó con el número de tiempos de lavado y operaciones de sinterización. El segundo es la densidad de empaquetamiento de Ag NP dentro de la película conductora. Como se muestra en la Tabla 2, las distribuciones de los tamaños de partículas son 25, 43 y 41% de los tamaños promedio para S1, S2 y S3 respectivamente. Según Sohn y Moreland, la densidad de empaquetamiento de un sistema de múltiples partículas aumenta con la distribución del tamaño de partícula extendida [40]. Una densidad de empaquetamiento más alta puede favorecer una conductividad mejorada en el presente estudio. En tercer lugar, el nivel de sinterización relativamente más profundo de los Ag NP más grandes en comparación con el de los más pequeños a la misma temperatura también puede contribuir a la disminución de la resistividad. La investigación detallada fue dada por la observación de la morfología de SEM en la Fig. 6.

La evolución morfológica de las películas basadas en Ag NP a diversas temperaturas con diferentes tamaños; el tamaño NP y la temperatura de calentamiento están marcados en el eje de coordenadas

Como se muestra en la Fig. 6, con el aumento del tamaño de Ag NP de 48 ± 12 nm a 176 ± 85 nm, el fenómeno de sinterización de la película basada en Ag NP tendía a producirse a una temperatura relativamente baja. Por ejemplo, cuando se eligieron las NP de Ag de 48 ± 12 nm, no se observó sinterización obvia y las NP de Ag permanecieron como individuos en la película basada en NP a 140 ° C (Fig. 6 a3). Cuando el tamaño de Ag NP aumentó a 76 ± 33 nm, se observó el estrechamiento entre partículas y la sinterización inicial de las Ag NP a 140 ° C como se muestra en la Fig. 6 b3. Usamos los círculos de línea discontinua para resaltar dicho fenómeno en la figura. Además, la sinterización de nivel profundo se pudo observar claramente a 100 ° C (Fig. 6 c2) y 80 ° C (Fig. 6 d1) para la película basada en Ag NP con tamaños de 158 ± 65 nm y 176 ± 85 nm, respectivamente. Como resultado, se obtuvo una resistividad más baja para la película que tenía un tamaño relativamente mayor de Ag NP a la misma temperatura de sinterización. Si bien este fenómeno parece contradecir la teoría clásica de que el punto de fusión de las partículas metálicas disminuye cuando el tamaño se reduce a la nanoescala [38], podría atribuirse a una gran cantidad de recubrimiento de PVP en la superficie de Ag NP en el caso del tamaño de partícula pequeño, que previene seriamente el estrechamiento entre partículas y la sinterización de los NP de Ag en la película. Por lo tanto, el aumento en el tamaño de NP, la disminución en la cantidad de PVP y el nivel de sinterización más profundo con morfología de película densa, toda la positividad contribuyó a una baja resistividad de la película basada en Ag NP con un tamaño de NP que varía de 48 ± 12 nm a 158 ± 65 nm.

La resistividad (6,71 μΩ cm) de la película S4 hecha de Ag NP con un tamaño medio de 176 ± 85 nm siguió la tendencia general observada en S1, S2 y S3, a pesar de un aumento anormal en comparación con el de S3 (4,60 μΩ cm ). A través de una cuidadosa investigación de la morfología de la película basada en Ag NP, encontramos que el Ag sinterizado agregado a 140 ° C (Fig. 6 d3) estaba separado por agujeros y grietas. Esto indica que el aumento adicional en el tamaño de NP podría haber resultado en un cierto grado de deterioro en la densidad y conductividad de las películas basadas en Ag NP.

Relación de la resistividad con respecto al tamaño de los NP de Ag

Para tener una idea completa de cómo cambia la resistividad de la película con el tamaño de las partículas de Ag, los valores de medición se ajustaron a las siguientes expresiones matemáticas:

$$ R ={R} _0 + \ frac {C} {r ^ m} $$ (1)En la expresión, R 0 = 1,59 es la resistividad de la plata a granel, r es el tamaño de partícula relativo normalizado al tamaño de partícula promedio de S2 (por lo tanto, r 2 =1) y la constante C cumple la relación, R 2 = R 0 + C , donde R 2 es la resistividad de S2. El parámetro m es el parámetro de ajuste determinado por el ajuste a los valores medidos, es decir, los valores de resistividad y los diámetros de partículas promedio de los Ag NP, S1 a S4.

Las consideraciones subyacentes de la expresión propuesta se pueden resumir en dos. Primero, la resistividad se acerca a la resistividad intrínseca del volumen de plata cuando r tiende al infinito. Es obvio que esta restricción se cumple automáticamente con la expresión matemática propuesta. En segundo lugar, la conductividad de las películas Ag NP depende únicamente del radio de las Ag NP. Esto último puede justificarse mediante razonamientos teóricos. Siempre que los Ag NP sean esferas de tamaño único, además de la resistividad intrínseca a través de las partículas de plata, la resistividad de la película proviene principalmente de la resistencia de contacto entre los Ag NP cubiertos por el agente protector PVP. Por tanto, se puede suponer que la resistividad de la película es proporcional a la relación en peso de PVP a Ag. La relación es a su vez proporcional al área específica total dentro de una unidad de volumen (unidad de área de sección transversal × unidad de longitud). Como consecuencia, obtenemos la siguiente relación,

$$ R- {R} _0 \ propto N \ frac {S} {V} $$ (2)donde S y V representan el área de la superficie y el volumen de una partícula esférica, respectivamente. Por lo tanto,

$$ \ frac {S} {V} \ propto \ frac {1} {r} $$ (3)El número de partículas esféricas dentro de la unidad de volumen se puede estimar mediante

$$ N =\ frac {1} {V} \ propto \ frac {1} {r ^ 3} $$ (4)Así, en el caso de partículas esféricas de tamaño único, la resistividad de la película conductora R es

$$ R- {R} _0 \ propto \ frac {1} {r ^ 4} $$ (5)Teniendo en cuenta que los Ag NP no son esféricos ni de tamaño único, el parámetro m se introduce así en la relación propuesta que se muestra en la Ec. 1.

Emplear la rutina de ajuste no lineal en Matlab y usar R 0 = 1,59 μΩ cm y el valor medido R 2 = 12,33 μΩ cm como entradas, obtuvimos el parámetro, m =4,64. La gráfica basada en la expresión propuesta se muestra en la Fig. 5. Obviamente, los valores de resistividad calculados basados en la expresión propuesta son casi idénticos a los de S1 y S2 y muy cercanos a los de S3 y S4. Teniendo en cuenta los amplios rangos de resistividad y diámetro de partícula, solo había un parámetro ( m ) involucrados en el ajuste de la fecha, la concordancia entre los valores calculados y los medidos es realmente satisfactoria.

Flexibilidad mecánica de la tinta basada en Ag NP en papel

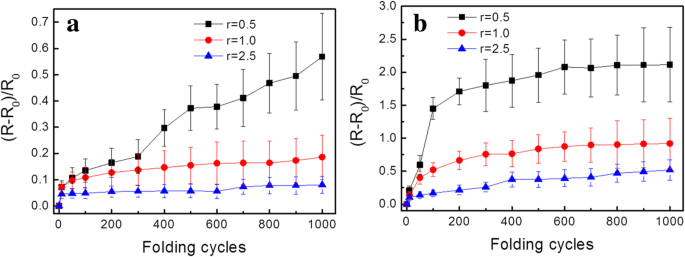

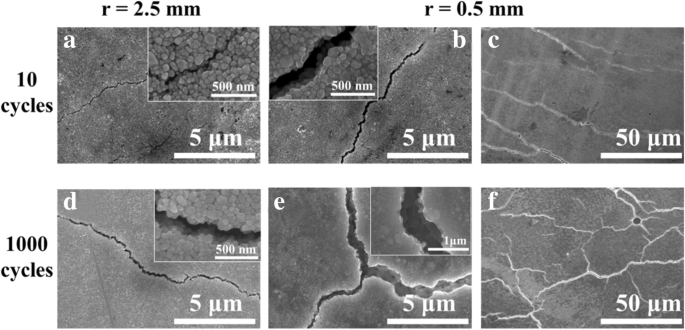

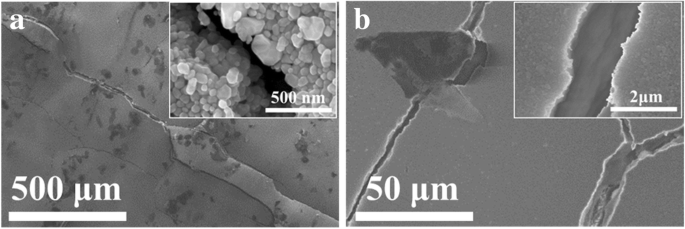

Para investigar la flexibilidad mecánica de la tinta basada en Ag NP sobre papel, se llevaron a cabo pruebas de flexión de la electrónica impresa en papel estucado y papel fotográfico. La Figura 7a muestra los resultados de la prueba de flexión de los electrodos de plata sobre papel recubierto de arte. Como se ve, las muestras de radios de flexión de 2,5 mm y 1,0 mm mostraron una respuesta robusta durante 1000 ciclos de flexión con un ligero aumento en su resistencia eléctrica. Las tasas de cambio son 8.01% y 18.55%, respectivamente. En una observación más cercana, se encontró que tal cambio de resistencia eléctrica ocurrió principalmente en los primeros 10 ciclos de flexión y permaneció casi constante en el proceso de prueba subsiguiente. Mientras que para el radio de curvatura más extremo de 0,5 mm, la evolución de la resistencia eléctrica de los electrodos de plata fue bastante diferente. La resistencia aumenta gradualmente a lo largo del proceso de prueba y aumentó un 56,90% después de 1000 ciclos de flexión. Para comprender la razón de la evolución de la resistencia eléctrica durante la prueba de flexión, se examinó la estructura microscópica de los electrodos de plata sobre papel recubierto de arte mediante la técnica SEM. Como se muestra en la Fig. 8, se observaron grietas con un ancho de 0,05 µm en la superficie del revestimiento de Ag NP después de 10 ciclos de curvatura en el caso de radios de curvatura de 2,5 mm (Fig. 8a). Tales grietas permanecieron relativamente intactas o solo se propagaron ligeramente en 0.08 μm aproximadamente en los siguientes 1000 ciclos de flexión (Fig. 8d). En consecuencia, la resistencia de los electrodos de plata solo aumentó ligeramente al comienzo de la prueba de flexión y luego se mantuvo constante. Por el contrario, cuando se probó con un radio de curvatura mucho más pequeño de 0,5 mm, las grietas en la superficie del revestimiento de Ag NP tenían un ancho de hasta 0,20 μm después de 10 ciclos de curvatura iniciales (Fig. 8b). Después de 1000 ciclos de flexión, el ancho de las grietas se extendió a 0,80 μm (Fig. 8e). Mientras tanto, las orientaciones de las grietas también cambiaron de inicialmente paralelas (Fig. 8c) a todas las direcciones posibles (Fig. 8f), cuando el número de ciclos de flexión aumentó de 10 a 1000. Naturalmente, la resistencia eléctrica de los electrodos de plata aumentado. Esto sugirió que las grietas en el recubrimiento de Ag NP causadas por los ciclos de flexión iniciales podrían adaptarse a una gran parte de la tensión aplicada a la matriz de plata cuando el radio de curvatura era de 2,5 mm o 1,0 mm, lo que da como resultado una flexibilidad mecánica relativamente buena. Pero cuando los radios de flexión disminuyeron a 0,5 mm, las grietas formadas en el ciclo de flexión inicial no pueden adaptarse a la deformación en los siguientes ciclos de flexión, lo que da como resultado grietas nuevas y más grandes.

Tasa de cambio de resistencia eléctrica, ( R - R 0 ) / R 0 , en función del radio de curvatura ( r ) y número de ciclos de plegado en a papel estucado artístico y b papel fotográfico

Imágenes SEM de los electrodos de plata en papel recubierto de arte en varias condiciones de prueba de flexión. un Radios de curvatura de 2,5 mm en 10 ciclos. b , c Radios de curvatura de 0,5 mm en 10 ciclos con diferentes aumentos. d Radios de flexión de 2,5 mm en 1000 ciclos. e , f Radios de curvatura de 0,5 mm en 1000 ciclos con diferentes aumentos

Para los electrodos de plata dibujados en papel fotográfico (Fig. 7b), las tendencias de la evolución de la resistencia fueron similares a las del papel recubierto de la técnica cuando los radios de curvatura eran de 2,5 mm y 1,0 mm. Sin embargo, la resistencia se estabilizó después de aproximadamente 100 ciclos de flexión iniciales y la resistencia correspondiente alcanzó un nivel más alto. Mientras que para los radios de 0,5 mm, la tasa de cambio de resistencia fue aún más pronunciada. Después de los primeros 100 ciclos de flexión, la resistencia aumentó en un 148%. Las imágenes SEM mostradas en la Fig. 9 revelaron la razón del fuerte aumento en la tasa de cambio de resistencia con radios de curvatura de 0,5 mm. Como se ve en la Fig. 9a, se observan claramente grietas de un ancho de 0,3 µm después de solo 10 ciclos de flexión. Las grietas se deterioraron aún más cuando continuó la prueba de flexión. Después de 100 ciclos iniciales de flexión (Fig. 9b), el ancho de las grietas se convirtió en aproximadamente 1,8 μm y partes del recubrimiento de Ag NP se deslaminaron incluso.

SEM images of the silver electrodes on photopaper with bending radii of 0.5 mm in different cycles. un 10 cycles. b 100 cycles

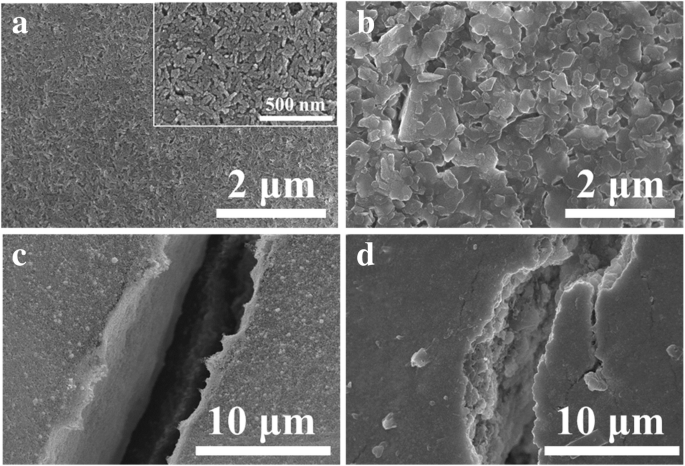

The difference in mechanical flexibility between the Ag NP ink patterns might be attributed to the surface morphology of the paper substrates and their corresponding ink absorption property. As shown in Fig. 10a, the surface of the photopaper was made of tightly packed nanoscale particles (probably silica-based) which formed massive nanoscale pores, while the surface of the art coated paper was covered by flake shape coating pigments (probably clay in micron-scale) (Fig. 10b). The observations imply that the art coated paper with coating layer composed of planner and flake-shaped pigments (in micron-scale) may offer better mechanical flexibility compared to that of photopaper. It is well known that ink absorption rate of the substrates (capillary-driven absorption) is inversely proportional to the radii of the pores. Thus, the Ag NP coating on the surface of the photopaper (Fig. 10c) showed an obviously denser microstructure both in the plane and cross section (the crack location is chosen on purpose) compared to that of on the surface of the art paper (Fig. 10d). The dense and compact Ag NP-based coating on the surface of the photopaper might have resulted in a rigid structure, which might also have contributed to the relatively poorer mechanical flexibility compared to that of art coated paper.

un , b Surface morphologies of the photopaper and art coated paper. c , d The microstructure of the Ag NP coating on photopaper and coated paper respectively

Paper-Based Electronics Applications

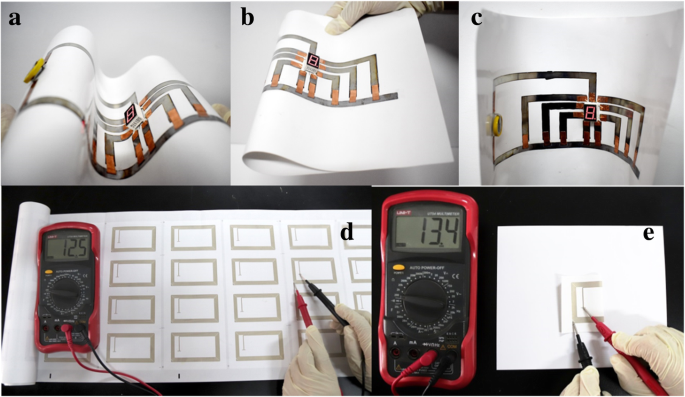

To demonstrate the device fabrication capabilities of the low sintering temperature Ag NP-based ink on paper, a 7-segment digital display circuit and a RFID antenna were produced by direct writing and screen printing on the paper substrates, respectively.

As shown in Fig. 11a to c, a 7-segment digital display circuit was drawn on art coated paper using the Ag NP ink-filled mark pen followed by 120 °C heating for 10 min. Then, a 7-segment LED was surface mounted onto the circuit. To form close electrical contact, the copper foils were used as conductive adhesive to connect the LED and the circuit. We also used copper foils as the switches to control the circuit. The device powered by a 3-V battery worked well when it was bended and crumpled in different shapes, showing excellent mechanical flexibility. A video of the direct drawing 7-segment digital display circuit is shown in the Additional file 1.

un –c Hand drawn 7 segment digital LED display circuit bended in various shapes. d , e Screen printed high-frequency RFID antenna before and after folding

The high-frequency RFID antenna was screen printed on art coated paper using the Ag NP-based conductive ink (Fig. 11d). The antenna with the conductive Ag line of 132 cm in length, 1 mm in width, and 7 μm in thickness has a very low resistance of 12.5 Ω after heating at 120 °C for 10 min, which is significantly lower compared to the resistance of the commercial available screen-printed HF RFID antenna of 70 Ω approximately. The printed RFID antenna also shows a good resistance stability changing from 12.5 to 13.4 Ω after face to face folding shown in Fig. 11e.

Conclusions

High conductive inks demanding for low sintering temperature have been synthesized, using AgNO3 and N2 H4 · H 2 O as the reactants and PVP as the protective agent. Ag NPs of different size distributions, having the mean radii ranging from 48 to 176 nm, were obtained by adjusting the Ag + concentration in the reaction process. It was observed that the amount of PVP capping agent on the surface of Ag NPs decreased with increasing Ag NP size. There are probably a few factors that influenced the electric resistivity and sintering temperature of the Ag NP-based film. Average size of the Ag NPs is the number one factor affecting the resistivity of the Ag NP film, because the contact resistance amid to interfaces between adjacent Ag NPs played a dominant role. The other factors may be packability of the Ag NPs and the microscopic structure (voids and cracks) of the sintered Ag NP-based film. An empirical expression suggested that the contact resistance decreases with the average radius of the Ag NPs in the form of 1/r 4.63 .

The optimal electric resistivity of Ag NP-based film was 4.60 μΩ cm which is only 2.89 times of bulk silver, after 140 °C sintering. This result is generally better than previously reported values obtained with similar sintering method and heating condition. The mechanical flexibility of the Ag NP-based ink on paper substrates was also investigated. The investigation shows that the surface morphology (shape of coating pigments) of the paper substrates and their corresponding ink absorption may be the main factors affecting the mechanical flexibility of the Ag NP conductive ink on the paper substrates. As the demonstrators, two paper-based electric devices were prepared. Their resistances were comparable or eventually better than the commercial product. Thus, the results presented in this study may contribute to the development of low sintering temperature and high conductive inks suitable for paper-based printed electronics.

Abreviaturas

- EG:

-

Etilenglicol

- NP:

-

Nanopartículas

- PVP:

-

Polyvinyl pyrrolidone

- RFID:

-

Radio frequency identification

- SEM:

-

Microscopía electrónica de barrido

- TGA:

-

Thermogravimetric analysis

Nanomateriales

- Los controladores LED compactos de Maxim brindan alta eficiencia y baja EMI

- El sensor de temperatura digital presenta alta precisión y baja potencia

- Los sensores de temperatura cuentan con alta precisión y bajo consumo de energía

- Bricolaje:Regulación y monitoreo de temperatura para HomeBrew

- Medición de temperatura para proyectos científicos y de laboratorio

- Airtech lanza materiales de envasado al vacío de alta temperatura para moldeo termoplástico

- Beneficios y desventajas de los ángulos de hélice altos y bajos

- ¿Cómo probar el corte de alta y baja presión del compresor del refrigerador?

- Materiales y diseño de PCB para alta tensión

- Fibra óptica con clasificación de 500 °C para aplicaciones de alta temperatura

- Tinta polimérica estable con alta conductividad