Mejora de la planificación y programación del mantenimiento con la automatización de datos

El mantenimiento de rutina de los equipos de producción es imprescindible para todo fabricante que desee mejorar la confiabilidad del equipo, mantener los costos bajo control, reducir el tiempo de inactividad del equipo y asegurarse de que la calidad de sus productos no se vea comprometida.

Gracias a los avances en la tecnología y las plataformas basadas en la nube que utilizan los beneficios de la automatización de datos, la planificación y programación del mantenimiento no solo se pueden automatizar, sino que la precisión también se puede mejorar considerablemente.

En este artículo, veremos más de cerca los beneficios muy simples y prácticos que brinda la automatización de datos en el contexto del mantenimiento preventivo.

El impacto del mantenimiento en los resultados

El mantenimiento importa. No hay dos formas de hacer esto. Asignar los recursos necesarios, como piezas y mano de obra, y garantizar que estén disponibles cuando sea necesario, es la esencia para mantener el equipo en funcionamiento y la producción fluida.

Sin embargo, también debemos comprender cómo la gestión de activos impacta en los resultados de una empresa para comprender la imagen completa de su importancia y por qué debemos tener una mentalidad de mejora.

Algunos de los beneficios basados en los costos de mejorar el mantenimiento son:

- Las inversiones pueden posponerse porque se utiliza mejor el equipo existente.

- Los costos debido a averías disminuyen porque las máquinas funcionan según lo planeado.

- Los costos de producción disminuyen a medida que cada operador produce más por hora.

- El costo por producto disminuye a medida que mejora la calidad de la producción.

Independientemente del estado actual de madurez de mantenimiento de su departamento, su enfoque en mejorar la forma en que realiza el mantenimiento es una necesidad. Optimizar la planificación y la programación del mantenimiento significa realizar el mantenimiento cuando es necesario y evitar hacerlo cuando no lo es. En otras palabras, mejorar la precisión de su programa de mantenimiento preventivo.

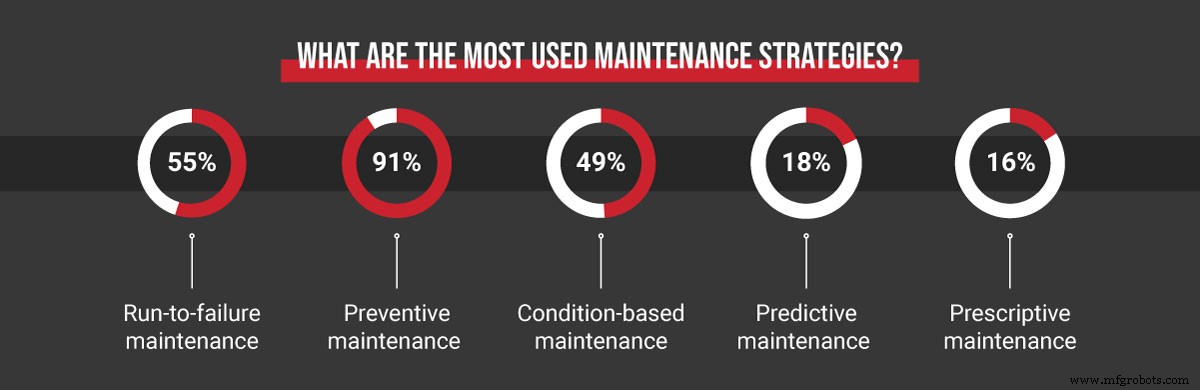

El mantenimiento preventivo como la estrategia más popular

Existen diferentes estrategias de mantenimiento que puede aplicar en su fábrica para mejorar el mantenimiento, y elegir la correcta depende de dónde se encuentre en su viaje.

Dado que el mantenimiento preventivo es el más popular entre los fabricantes, echar un vistazo rápido a esta estrategia nos ayudará a comprender cómo podemos mejorar su precisión mediante la automatización de datos.

El mantenimiento preventivo se realiza a intervalos regulares. Podemos diferenciar entre dos tipos de mantenimiento preventivo en función de cómo definimos esos intervalos:

- Mantenimiento basado en calendario: Una forma de mantenimiento planificado programado con anticipación para reemplazar las piezas antes de que se descompongan. Por ejemplo, utilizando un intervalo establecido, como 10, 30 o 90 días.

- Mantenimiento basado en el uso. Si el mantenimiento basado en el calendario utiliza un intervalo de tiempo establecido para reemplazar las piezas, el mantenimiento basado en el uso utiliza un intervalo de uso. Por ejemplo, reemplazar una pieza después de 10000 ciclos de máquina.

Si comparamos los dos, el último pretende ser más preciso. Pero hay una trampa.

Es difícil para las empresas que no tienen acceso a los datos de sus máquinas realizar un seguimiento del uso de sus activos con precisión. Por lo tanto, también es difícil mejorar el mantenimiento porque falta una tasa de utilización precisa.

Como veremos en el próximo capítulo, eso se puede resolver con la automatización de datos.

¿Qué aporta la automatización de datos?

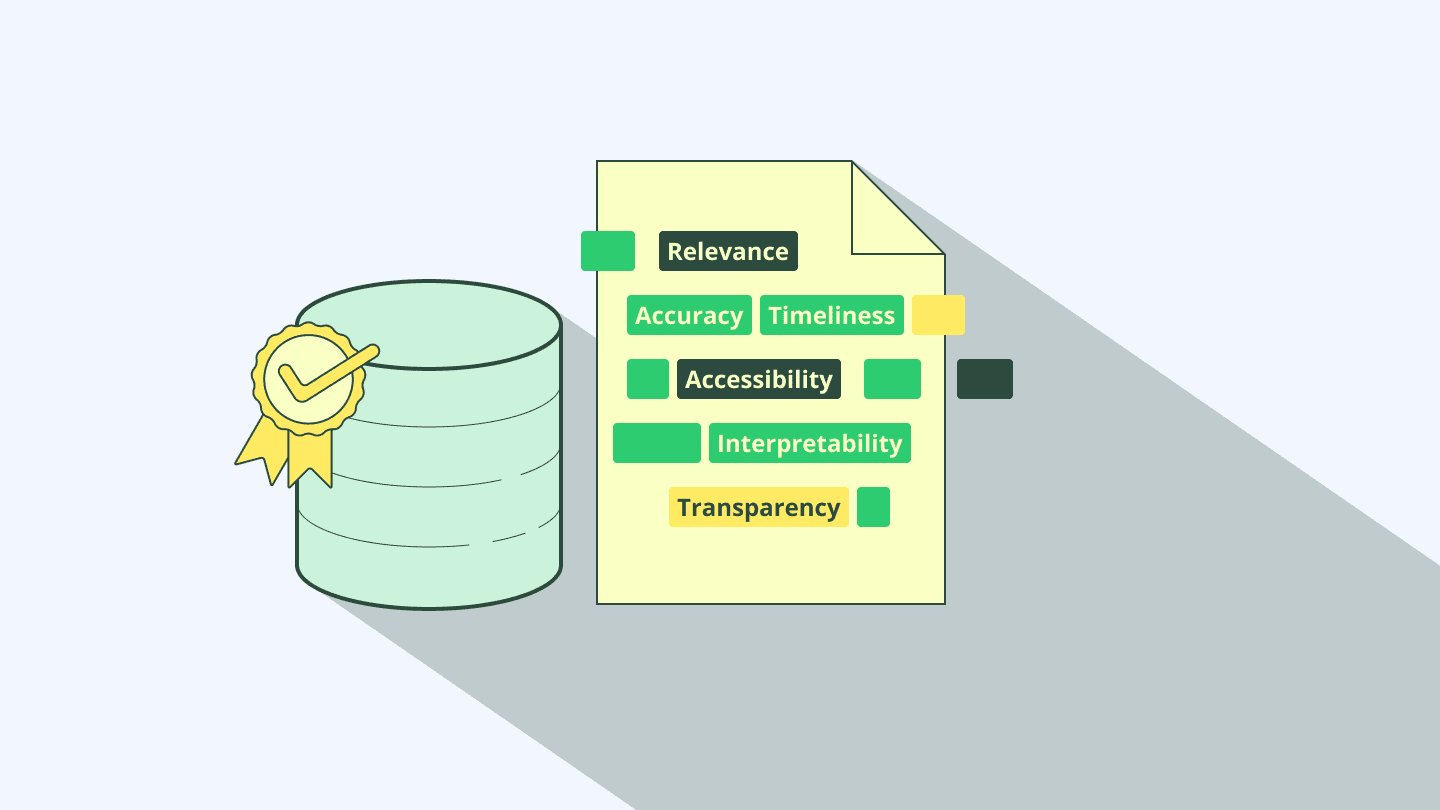

En el verdadero sentido, la automatización de datos es el uso de procesos y sistemas inteligentes para recopilar, procesar o almacenar grandes porciones de datos. Además, la automatización de datos ayuda a mantener la coherencia en los resultados, que es un problema importante al que se enfrentan muchas empresas en las que la ejecución de datos se lleva a cabo manualmente. Existe una gran diferencia entre la recopilación de datos manual y automatizada.

6 dimensiones de la calidad de los datos

En una fábrica, eso puede significar el uso de diferentes sensores para recopilar información de producción y luego procesar estos datos mediante un sistema o un conjunto de sistemas integrados.

Un ejemplo de la información que puede recopilar automáticamente incluye:

- velocidad de producción y cantidades (ciclos)

- tiempo de actividad y tiempo de inactividad de la máquina

- calidad del producto (iones)

Dado que estamos hablando de mantenimiento, debemos analizar cómo esta información puede ayudarnos en nuestra búsqueda para mejorar la precisión de la planificación y programación del mantenimiento.

Por ejemplo, para saber con precisión cuántos ciclos han atravesado nuestras máquinas, necesitamos saber qué productos se produjeron en un momento dado. Una vez que lo sepamos, podremos evaluar el uso real de nuestras máquinas.

Otro ejemplo es el tiempo de actividad y el tiempo de inactividad de la máquina. Nuevamente, con la automatización de datos, sabremos exactamente cuándo nuestras máquinas estaban funcionando y cuándo estaban paradas o inactivas.

Ahora que entendemos qué papel juega la automatización de datos, podemos centrar nuestra atención en cómo los planificadores y programadores de mantenimiento pueden mejorar la precisión de sus programas de mantenimiento preventivo.

Uso de la automatización de datos para mejorar la planificación y la programación del mantenimiento

A continuación se muestran tres formas muy simples y prácticas de utilizar la automatización de datos y hacer que su mantenimiento regular sea más preciso.

# 1) Calendario y comprobaciones basadas en el uso más inteligentes

Una vez que tenga los datos sobre cuándo y cuánto están trabajando sus máquinas, la planificación y programación del mantenimiento se vuelven mucho más simples.

Por ejemplo, utilizando sensores y un sistema que da sentido a la información capturada, sabremos si nuestro turno programado tuvo alguna producción real. Si no fue así, no necesitamos contar ese tiempo para nuestro intervalo. Por lo tanto, en lugar de 30 días calendario, puede programar una verificación después de 30 días de trabajo real. Y esto se valida con los datos de sus máquinas.

De manera similar, con la automatización de datos, sabrá exactamente cuántos ciclos han atravesado sus máquinas de producción.

Un sistema bien implementado podrá decirle qué producto se está produciendo actualmente, qué se produjo antes y en qué cantidades. En otras palabras, realizará un seguimiento del uso real de sus activos de producción. También podrá decirle si ha estado corriendo más lento de lo planeado.

Esto significa que puede aprovechar la automatización de datos para mejorar la precisión y relevancia de sus actividades de mantenimiento basadas en el uso.

# 2) Mantenimiento relacionado con eventos

Tener un conocimiento profundo de su proceso de producción y de los diferentes eventos que ocurren día tras día puede hacer que la programación de mantenimiento sea mucho más precisa. A continuación se muestran tres ejemplos que puede utilizar:

- Mantenimiento basado en motivos de tiempo de inactividad. Lo primero que proporciona la automatización de datos es una descripción general correcta del tiempo de inactividad real. Una vez que tenga esa información, puede comenzar a recopilar las razones que causan su tiempo de inactividad. Una vez que identifique la causa raíz de la falla, puede planificar futuras tareas de mantenimiento para abordar o prevenir esas razones específicas.

- Recordatorio de mantenimiento durante una configuración. Si tiene un sistema que rastrea los cambios a nuevos productos, puede recordarle a su equipo que complete las verificaciones de rutina de las actividades antes de que se complete la configuración. Esto ayudará a garantizar que sus máquinas funcionen en las mejores condiciones. Este tipo de mejora sería difícil de implementar sin la automatización de datos.

- Eventos de calidad. Supongamos que su equipo descubre que acaba de desechar 100 productos debido a un problema con la etiquetadora. Esta información se captura automáticamente mediante sensores y, una vez que se registra, el equipo de mantenimiento recibe una notificación automática del problema. Otro triunfo rápido para hacer que el mantenimiento sea más eficaz.

Esta no es una lista exhaustiva, pero describe la idea de que una vez que tenga información precisa sobre su proceso de producción gracias a la automatización de datos, puede mejorar significativamente la precisión de su trabajo de mantenimiento planificado y minimizar las posibilidades de realizar un mantenimiento excesivo.

¿Cómo implementar la automatización de datos?

La última pregunta que queda es cómo automatizar la recopilación de datos con fines de mantenimiento. Diferentes sistemas pueden hacer esto, el más obvio es un sistema de gestión de mantenimiento computarizado. Sin embargo, hay otra opción:combinar un sistema CMMS con un sistema OEE.

Un poderoso sistema de mantenimiento preventivo le permite administrar los programas de mantenimiento, mejorar el control de su inventario de repuestos, automatizar la parte administrativa de su mantenimiento y más.

Un sistema OEE le proporciona información sobre lo que realmente está sucediendo en su proceso de producción, ya que analiza la utilización de las máquinas a través de los siguientes tres componentes:disponibilidad, rendimiento y calidad.

¿Por qué son importantes estos componentes? Porque tres de los cuatro beneficios finales que describimos al principio de este artículo también están relacionados con OEE.

- Los costos debido a averías disminuyen. Cuantos menos desgloses tenga, mayor será su disponibilidad .

- Los costos de producción disminuyen a medida que cada operador produce más por hora. Si su velocidad de producción es óptima, entonces rendimiento mejora.

- La calidad de la producción mejora porque las máquinas funcionan como deberían. Más calidad productos que produce, mayor será la calidad de lectura.

Esto significa que si optimiza OEE, también mejora el mantenimiento y viceversa . No es de extrañar entonces que el Mantenimiento Productivo Total (TPM) haya incluido, desde sus inicios, el monitoreo y la medición de OEE como la piedra angular principal de su filosofía.

La integración de un CMMS moderno con un sistema OEE permite a los fabricantes maximizar la utilización de la automatización de datos.

Palabras finales

Dado que las empresas de fabricación consideran los avances tecnológicos que se les ponen a su disposición, la automatización de datos es sin duda un aspecto en el que se debe considerar invertir.

Ayudará a mejorar la planificación y programación de las actividades de mantenimiento y también allana el camino para estrategias de mantenimiento avanzadas como CBM y mantenimiento predictivo que dependen en gran medida de la recopilación de datos automatizada.

Autor: Martin Lääts es cofundador y director de Producto y Diseño de Evocon. Evocon es un software OEE visual y fácil de usar que automatiza la recopilación de datos de las máquinas y proporciona información en tiempo real sobre el rendimiento de la producción.

Mantenimiento y reparación de equipos

- Manufactura esbelta:¿Qué es y qué tiene que ver el mantenimiento con eso?

- Realice más trabajos de mantenimiento con una planificación adecuada

- Reuniones matutinas:planificación y programación de mantenimiento

- Siga estos principios de planificación y programación

- Estrategia y soluciones del ejército para el mantenimiento basado en condiciones

- Trabajo en equipo, planificación y programación

- La planta de Harley-Davidson se destaca por su mantenimiento proactivo y predictivo

- Deming, Drucker y un caso para planificar y programar

- Tramos de control para planificadores de mantenimiento y otros

- Impulsar la confiabilidad y mejorar los resultados de mantenimiento con el aprendizaje automático

- Mejora de la eficiencia energética con HMI