Herramientas de mantenimiento industrial para mecánicos de mantenimiento industrial

Imagínese si estuviera tan equipado con herramientas como el Inspector Gadget:¿cuánto más sencillo y eficaz sería en su trabajo como técnico de mantenimiento industrial?

En este artículo, veremos una combinación de herramientas de mantenimiento que puede utilizar para aumentar la confiabilidad de la maquinaria industrial de su empresa, así como para monitorear las condiciones de la planta de manera proactiva mediante la automatización, incluidas sus aplicaciones y costos. Comencemos con las herramientas físicas reales.

Herramientas para la detección de fugas

Las tecnologías de detección de fugas han evolucionado durante las últimas décadas. Ahora existen soluciones rentables y fáciles de usar para solucionar problemas de diversas fugas de equipos industriales.

Detectores de fugas ultrasónicos

Los detectores de fugas por ultrasonidos modernos señalan la fuente exacta de incluso las fugas más pequeñas en equipos hidráulicos, sistemas neumáticos, compresores de aire, cajas de cambios, motores, sistemas de combustible o cualquier sistema presurizado o de vacío.

Ejemplo: Detector ultrasónico de fugas Synergys LeakShooter V3 + IR

Costo: 4.267,00 USD

Detector de fugas ultrasónico Sonotec. Fuente: Sonotec.eu

Detectores de fugas de aire y gas

Una molestia de mantenimiento común en cualquier planta son las fugas del sistema de aire. Por ejemplo, sistemas de refrigeración como aire acondicionado. Estas fugas pueden acumularse rápidamente en toda la planta y desgastar los compresores de aire o las bombas de vacío.

También aumenta los requisitos energéticos de su planta y reduce la eficiencia del proceso. Según el Departamento de Energía de EE. UU., Las fugas de aire pueden desperdiciar hasta un 30% de la energía de su sistema de aire comprimido o de vacío. ¡Eso es mucho!

Las fugas de gas combustible también pueden causar problemas de seguridad potenciales. Además de localizar estas fugas de aire / gas comprimido o fugas de vacío, los detectores de fugas por ultrasonido pueden ayudar a detectar trampas de vapor defectuosas. Las trampas de vapor con fugas pueden consumir una parte considerable del valor de producción de su planta. Además, las trampas de vapor defectuosas no pueden eliminar el condensado dañino que puede dañar su equipo.

Ejemplo: Detector de fugas de aire de Fluke

Costo: $ 20,299.99

Detector de fugas de aire Fluke. Fuente: Fluke.com

Detectores de fugas de agua

Los detectores de fugas de agua generalmente utilizan tecnologías como la detección de fugas acústica o basada en sonar. También pueden utilizar métodos de detección secundarios como la presión diferencial y las mediciones de flujo para detectar la potencia del fluido.

Ejemplo: Detector acústico compacto de fugas de agua Fisher XLT 100

Costo: 997,00 USD

Detector acústico de fugas de agua FAST. Fuente: Herramientas para tuberías

Herramientas para imágenes térmicas

Los equipos de imágenes térmicas son fáciles de encontrar y operar. Puede obtener lecturas de temperatura con un dispositivo de mano para evitar el tiempo de inactividad del equipo debido a un apagado planificado para las actividades de mantenimiento de rutina. ¡A su supervisor le encantará esto!

Ejemplo: Kit de cámara térmica Flir K33 240 x 180

Costo: $ 3437,99

Cámara de imágenes térmicas FLIR. Fuente: Flir.ca

Con la imagen térmica infrarroja, puede identificar rápidamente los huecos de aislamiento, fallas en los sistemas eléctricos y monitorear el desempeño de los equipos rotativos en el piso de su planta.

La principal desventaja de los dispositivos portátiles de imágenes térmicas es que la observación manual constante no es práctica. Un sistema más detallado y preciso necesitaría herramientas térmicas de diagnóstico con conectividad. Como tal, los sensores térmicos pueden ser parte del programa de mantenimiento predictivo de su planta. Discutiremos esto con mayor detalle más adelante.

Herramientas para inspección visual remota

"Inspección visual remota":un término elegante para las cámaras diminutas que se introducen en espacios reducidos.

Las herramientas de inspección visual remota, como los boroscopios y los videoscopios, son fundamentales para inspeccionar áreas de difícil acceso. Sin estas herramientas, estos espacios serían virtualmente imposibles de alcanzar y verificar físicamente sin desmontar el equipo.

El desmantelamiento de equipos es un proceso intrusivo y que consume muchos recursos. En la mayoría de los casos, termina requiriendo una interrupción del sistema o de la planta, ¡algo que no hará feliz a nadie!

La mayor parte de este equipo de inspección visual suele ser bastante portátil. Puede variar desde videoscopios de alta gama con grabación de video HD y un monitor LCD hasta los fibroscopios más simples que pueden transmitir imágenes a un ocular.

Ejemplo: Videoscopio LED articulado de 3 mm

Costo: $ 7,599.00

Boroscopio en acción. Fuente: Boroscopios de EE. UU.

Existe una amplia gama de aplicaciones para la inspección visual remota dentro de la fabricación. Puede usarlos mientras inspecciona equipos rotativos (cajas de engranajes, transmisiones), recipientes a presión (intercambiadores de calor, calderas) e incluso mantenimiento de edificios y procesos (tuberías, conductos).

Las inspecciones visuales remotas pueden ayudar a identificar y abordar problemas antes de que provoquen fallas en el equipo incorporándolos al plan de mantenimiento preventivo de su planta. Puede liberar el tiempo de su equipo y su presupuesto, lo que lo hará parecer una estrella de rock con su gerente.

Tecnología de control de estado

Una de las ventajas críticas del monitoreo basado en la condición (CBM) es su naturaleza no invasiva. CBM obtiene mediciones sin paradas de equipos o cambios en la alineación operativa.

Los datos de rendimiento del sistema se recopilan a intervalos específicos o de forma continua en tiempo real a través de sensores y transmisores. La mayoría de los fabricantes ahora pueden diseñar e implementar estos sensores como actualizaciones, aunque es mejor integrar dispositivos de medición en el sistema durante el diseño.

Las siguientes son algunas de las técnicas comúnmente utilizadas en CBM.

Monitoreo de vibraciones

Los sensores de vibración pueden medir los tres parámetros principales para ayudar a encontrar anomalías:

- Amplitud / desplazamiento

- Velocidad

- Frecuencia

Por ejemplo, los equipos rotativos, como bombas y compresores, exhiben un cierto nivel de vibración aceptable. Cuando sus cojinetes se degradan o los ejes se desalinean, la intensidad de la vibración aumenta, lo que indica que al menos parte del equipo necesita reparación o reemplazo inmediato.

Para aprovechar al máximo el análisis de vibraciones y el análisis predictivo, debe combinarlo con un software CMMS moderno como Limble. Limble puede comunicarse con su sensor de vibración y activar automáticamente órdenes de trabajo de emergencia. Para obtener más información sobre cómo Limble rastrea las tasas de vibración, consulte nuestra publicación de blog sobre los conceptos básicos del análisis de vibraciones.

Ejemplo: Comprobador de vibraciones Fluke 810

Costo: $ 10,505.99

Analizador de aceite en línea

El análisis de aceite y los analizadores de lubricantes se pueden usar para medir y monitorear la viscosidad, la temperatura, el pH y la humedad para detectar cuándo se requiere un cambio, o peor aún, si alguno de los elementos giratorios humedecidos con aceite se está acercando al desgaste.

Ejemplo: Serie PicoScope 4000A

Costo: $ 2,585.00

Análisis eléctrico

Los análisis eléctricos utilizan amperímetros de pinza o en línea para medir la corriente en un circuito. Ayudan a los equipos de mantenimiento a medir cuándo un equipo, como un motor eléctrico, consume una cantidad anormal de corriente de funcionamiento. A menudo, esto es una indicación de que puede ser el momento de rebobinar el motor, comprobar el aislamiento o volver a verificar la carga.

Ejemplo: Fluke 1773 / BASIC:analizador de calidad eléctrica

Costo: $ 6.073,99

Supervisión de parámetros de proceso

El monitoreo de los parámetros del proceso puede incluir medir y monitorear la presión diferencial, la presión de línea, la temperatura y la velocidad del flujo para detectar la degradación gradual y responder antes de que se salgan de control.

Ejemplo: KIT Fluke 3540 FC:monitor de alimentación trifásico

Costo: $ 3,343.00

Sensor de vibración Fluke. Fuente: Fluke.com

Fluke Power Monitor. Fuente: Fluke.com

Los datos obtenidos a través de los sensores se suelen comparar con los datos de referencia para detectar anomalías y desviaciones. Una vez detectado, su CMMS puede alertarle sobre problemas futuros y generar órdenes de trabajo automáticas (al menos aquellas soluciones CMMS que ofrecen integración con sensores de monitoreo de condición).

Las versiones más sofisticadas de esta tecnología (que se usa para el mantenimiento predictivo) pueden incluso utilizar el aprendizaje automático para adaptarse continuamente a las condiciones cambiantes y seguir aprendiendo de los datos para predecir mejor las fallas de los equipos en lugar de depender simplemente de los puntos de activación fijos para las alertas.

Para obtener más detalles sobre las herramientas y la tecnología CBM disponibles y sus casos de uso, puede consultar la Lista completa de técnicas de monitoreo de condiciones que compilamos para MRO Magazine.

CMMS móvil

Un CMMS puede ayudarlo a planificar y optimizar sus recursos y programas de mantenimiento, lo que lleva a activos más saludables, reduce el tiempo de inactividad y reduce el desperdicio de recursos. Según un estudio descrito en ReliabilityWeb, la implementación de CMMS puede conducir a:

- Reducción del 5 al 15% en los costos de mantenimiento de una mejor gestión del flujo de trabajo

- 20% de ahorro de costes desde la gestión optimizada de inventario y adquisiciones

- Reducción del 20% en los costos de tiempo de inactividad a partir de una mejor productividad y asignación de recursos

Un CMMS es la única herramienta que une a todas las demás herramientas mencionadas anteriormente. Forma la columna vertebral de un sistema de gestión de información de mantenimiento. ¿Pero cómo? Veamos cómo un CMMS puede beneficiar a su programa de mantenimiento industrial.

Beneficio 1:Optimice los programas y las estrategias de mantenimiento

Las personas que necesitan algo reparado lo reportan al coordinador o supervisor de mantenimiento. Al menos esperas que lo hagan, ¿verdad?

Pero la esperanza no es realmente una estrategia de mantenimiento, al menos no cuando se trata de hacer que la gente informe de problemas. Más a menudo de lo que le gustaría, descubre que algo se ha roto durante días (¿semanas? ¿Meses?) Antes de que un miembro del equipo lo descubra y envíe una solicitud de trabajo.

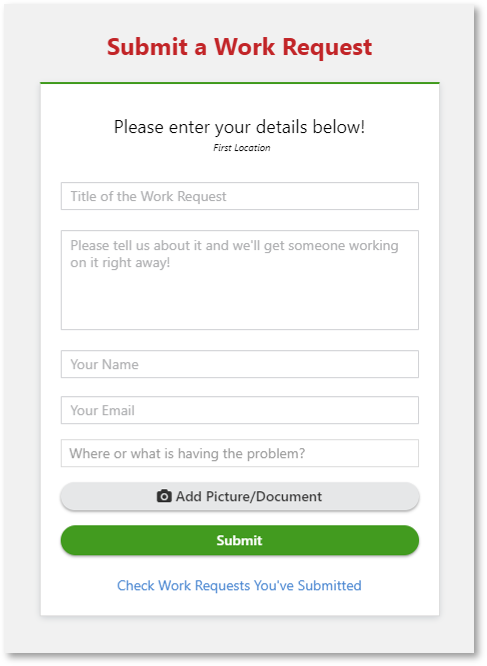

Permítanos mostrarle rápidamente lo simple que es enviar una solicitud de trabajo a través de Limble.

La mayoría de las solicitudes de trabajo ingresan a Limble directamente a través de nuestro portal de solicitudes de trabajo, gracias a los códigos QR fáciles de capturar de Limble.

Portal de solicitudes de trabajo de Limble

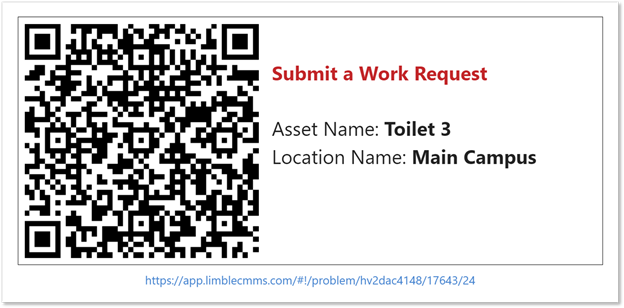

Limble le permite utilizar códigos QR para identificar activos y acelerar el proceso de envío de tickets.

Cualquiera puede enviar una solicitud de trabajo de mantenimiento, y todas las solicitudes terminan en el mismo portal en el mismo formato sin agregar una licencia de usuario (¡qué manera de mantener bajos los costos)!

Cada código QR es único y está asociado a un activo en particular. Limble adjunta ese activo exacto a la solicitud cuando un usuario escanea el código.

Todos pueden usar códigos QR para identificar rápidamente el activo

Ahora, cuando los solicitantes informan que un inodoro se rompió, sabrá que es el inodoro n. ° 3 en el segundo piso del pabellón B del edificio Johnson. También sabe que este inodoro en particular ya ha tenido problemas con la brida dos veces este año.

A medida que su equipo resuelve el problema informado, pueden actualizar fácilmente al solicitante original con el estado de la solución agregando comentarios directamente en la orden de trabajo. Y una vez que se complete la corrección, todas las notas permanecerán en el historial del activo.

Beneficio 2:Almacene información importante para una rápida incorporación

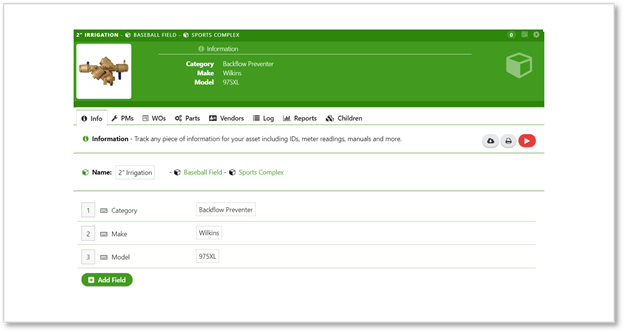

CMMS almacena información detallada sobre activos, piezas, manuales, SOP, controladores lógicos programables (PLC), listas de verificación y más en una base de datos centralizada.

Con la tendencia de alta rotación de personal en la industria manufacturera, los nuevos técnicos de mantenimiento industrial y personal de operaciones pueden incorporarse más rápido. El fácil acceso a documentación importante también puede reducir la empinada curva de aprendizaje.

Pestaña de información de activos en Limble

Con solo un clic en Limble, cualquier empleado puede ver el historial de trabajo de un activo (cada tarea que se haya completado en ese activo), el mantenimiento programado, el inventario actual de repuestos, los proveedores preferidos y el historial de trabajo.

Hablaremos más sobre la importancia del seguimiento de activos en un minuto, pero primero, queremos compartir algunos beneficios adicionales.

Con Limble, nunca tendrá que preguntarse qué piezas tiene en stock, dónde están en uso, cuándo se acabarán las piezas o si tendrá las piezas necesarias para hacer su trabajo. Nuestra sección de gestión de piezas resuelve estos problemas y más.

Aquí hay una lista de todas las herramientas que puede usar en nuestra sección de administración de repuestos para darle una idea de cuán poderosa puede ser una herramienta:

- Reciba notificaciones instantáneas push / por correo electrónico

- Sepa al instante si una pieza está en stock

- Seguimiento automático del uso de piezas

- Conozca el uso de las piezas

- Elimine las piezas no utilizadas

- Informes en tiempo real

- Optimice los niveles de existencias

- Búsqueda de código de barras

Beneficio 3:integración de monitoreo de condición en tiempo real

Se ha demostrado que el mantenimiento predictivo ofrece un alto retorno de la inversión, pero muchas empresas dudan en implementarlo debido a los (a menudo) altos costos de implementación.

Limble ofrece un kit completo de sensores asequible y reinventa el proceso de implementación para que sea intuitivo y sencillo.

Ahora cualquier empresa puede implementar un programa de mantenimiento predictivo.

El proceso es sencillo:

- Usted compra nuestro paquete inicial

- Le enviamos por correo sensores preconfigurados

- Conecta los sensores donde los quiere

¡Realmente es así de fácil porque nuestro software hace todo lo demás!

Obtenga más información sobre cómo hacemos que sea fácil y asequible para cualquier empresa implementar sensores para su programa de mantenimiento o dispositivos y configuraciones de IoT leyendo nuestro blog; Limble presenta la configuración del sensor IOT modular.

Herramientas para respaldar procesos internos

Las herramientas de mantenimiento industrial son excelentes, pero no lo ayudarán mucho sin procesos y prácticas internos sólidos.

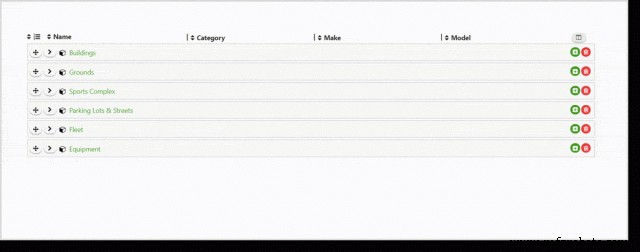

Un área que a menudo se pasa por alto es el seguimiento de activos. Un ejemplo sería asegurar que todos los activos físicos sean rastreados y documentados en un registro en vivo en tiempo real. En lugar de tener toda esta información flotando en el papeleo, cadenas de texto o, peor aún, dentro de la cabeza de alguien, puede realizar un seguimiento de todos sus activos dentro de Limble. Incluso puede organizarlos por ubicación, edificio, sala, etc.

Creación de jerarquías de activos dentro de Limble CMMS

Otro ejemplo es el desarrollo e implementación de procedimientos operativos estándar para las herramientas de registro al devolverlas o recogerlas dentro y fuera del inventario al final de cada turno. Tener los esquemas sobre el uso de herramientas lo ayuda a evaluar los cuellos de botella relacionados con las herramientas y el reemplazo preventivo según el uso.

Las buenas herramientas de mantenimiento facilitan la vida de todos

Las buenas herramientas de mantenimiento pueden mejorar enormemente la eficacia de sus equipos de mantenimiento. Sin embargo, para garantizar que los trabajadores de mantenimiento utilicen estas herramientas en su máximo potencial, también deben recibir capacitación práctica sobre cómo usarlas.

Al acelerar la adopción de herramientas de mantenimiento modernas, los fabricantes y sus equipos de mantenimiento pueden hacer que sus plantas sean más seguras, más inteligentes, más eficientes y más robustas, facilitando la vida de todos en el proceso (lo que seguramente le dará muchos elogios).

a través de GIPHY

Si está listo para comenzar a mejorar su programa de mantenimiento con Limble CMMS, comience una prueba gratuita o configure una demostración con nosotros hoy mismo.

Mantenimiento y reparación de equipos

- La evolución del mantenimiento industrial

- 3 llaves para alquiler y mantenimiento de equipos industriales

- ¿Es el mantenimiento basado en condiciones adecuado para su equipo electrónico industrial?

- Lista de herramientas básicas de mantenimiento industrial

- ¿Por qué confiar en un taller mecánico para el mantenimiento de maquinaria industrial?

- 5 formas en que el IoT industrial reduce los costos para los fabricantes

- 5 consejos para el mantenimiento de acoplamientos industriales

- Consejos para el mantenimiento de sistemas de perforación hidráulica industrial

- El valor de un programa de mantenimiento preventivo para equipos industriales

- Tres consejos para el mantenimiento de equipos industriales

- ¿Cuáles son las innovaciones para el mantenimiento industrial?