Mantenimiento predictivo:por qué las tendencias son importantes

Este caso de estudio se lleva a cabo en una instalación de envasado. Se verificó la integridad de la vibración del empacador en el Módulo 8J0 durante una evaluación de cuidado previa a la máquina. Se detectó un problema en la caja de cambios del brazo plegable. Las características de frecuencia indicaron que un rodamiento se estaba deteriorando.

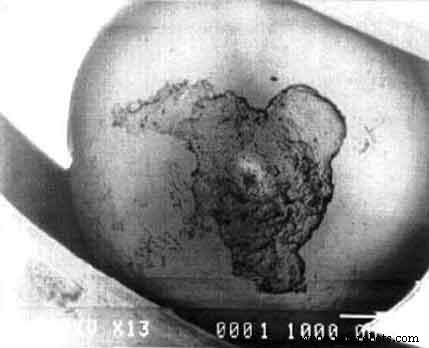

Esta foto, tomada con una cámara de fibra óptica, muestra daños en los rodamientos de rodillos del compactador.

Esto parece sencillo, pero ¿lo es? La caja de cambios está ubicada en una sección del empaque que no es de fácil acceso. Las reparaciones necesarias requieren separar las dos secciones de la máquina. Cuando el empacador se divide, se necesitarán dos días adicionales de trabajo antes de que la unidad pueda volver a funcionar.

En este caso, el líder de mantenimiento no cree en la capacidad del técnico para realizar una llamada de vibración correctamente. Se ha comprometido a someter al técnico y al jefe del técnico al escrutinio del liderazgo por un desempeño deficiente si la evaluación de vibraciones es incorrecta.

La presión adicional del líder de mantenimiento ha hecho que el técnico de vibraciones busque otros medios para confirmar la llamada para reemplazar el cojinete de la caja de cambios. La llamada original se basó en una firma de vibración que mostraba un pico de frecuencia a 36,9 con bandas laterales armónicas a una amplitud de 0,10 pulgadas por segundo (IPS).

Esto significa que hay una frecuencia donde no debería haberla. La amplitud de esta frecuencia según la mayoría de los estándares no se considera un problema grave y la máquina funcionaba bien. Este no es un buen conjunto de circunstancias para solicitar que se realicen trabajos de reparación.

Para tener confianza en la llamada, se deben seguir varios pasos:

-

Regrese y observe los datos de tendencias de esta caja de cambios en particular. Esto se hizo y los datos se tomaron de forma regular (una vez al mes).

-

Recupere los dibujos de la caja de cambios del empacador y averigüe exactamente qué tipo de rodamiento se instaló en la caja de cambios, qué conducía, el engranaje particular que se instaló, etc.

-

Explore otras pruebas alternativas que podrían aumentar la confianza de una llamada correcta.

Después de mirar el dibujo, se determinó que el rodamiento era un rodamiento de rodillos 1208. Con esta información, el técnico podría observar más de cerca la coincidencia de la ubicación de la frecuencia con las características del rodamiento. Los resultados fueron cercanos pero no exactos. La ubicación de la frecuencia y las características del rumbo se desviaron un poco, lo que agregó cierta incertidumbre sobre la llamada original.

Los datos de tendencias tuvieron que revisarse nuevamente. La frecuencia era muy cercana y tenía todas las características de un rumbo basado en la experiencia. La gerencia de confiabilidad estaba convencida de que el problema era un rumbo que había duplicado su amplitud durante más de cuatro meses. Si esta caja de engranajes fallara catastróficamente durante el funcionamiento, se perderían varios millones de dólares en piezas, mano de obra y oportunidades de producción perdidas.

El técnico exploró otras pruebas para agregar confianza a la llamada y decidió utilizar tecnología de fibra óptica para observar visualmente el rodamiento. Un accesorio de monitor permitió a varias personas (incluido el líder de mantenimiento) ver la prueba en vivo mientras la cámara estaba viendo el rumbo.

Se apagó la empacadora, se drenó el aceite y se quitaron las cubiertas de inspección para el acceso. Había suficiente espacio para que una persona más pequeña llegara lo suficientemente lejos para hacer la inspección. Los resultados fueron concluyentes ya que las imágenes visuales mostraron el daño en los rodillos de los cojinetes (ver foto).

La reparación ahora podría completarse con total confianza. Cuando el equipo de mantenimiento retiró el conjunto de la caja de cambios, se realizó una inspección visual exhaustiva para determinar el mecanismo de falla. Los resultados de la inspección revelaron que la leva impulsada por la caja de cambios tenía un daño significativo porque el cojinete del seguidor de leva había fallado.

El engranaje más cercano a la caja de engranajes tenía daños en los dientes, y el rodamiento 1208 que se mostraba en la firma de vibración era un rodamiento de doble rodillo en lugar de un solo rodamiento de rodillos como lo indicaba el dibujo. Esto explicó por qué la ubicación de la frecuencia no se alineó. La falla principal fue el cojinete del seguidor de leva. Las fallas secundarias fueron el daño del rodamiento 1208, el daño de la leva y el daño del engranaje.

Una vez finalizado el trabajo y puesto en servicio el equipo, se exploraron las lecciones aprendidas. Estos incluyeron lo siguiente:

-

Los datos de tendencias fueron fundamentales para realizar una llamada precisa.

-

Hay dos configuraciones de rodillos diferentes con el mismo número de stock en el almacén.

-

El cojinete del seguidor de leva era demasiado delicado para el servicio que proporcionaba.

-

El líder de mantenimiento ahora confía en las llamadas de vibración del técnico.

-

Se deben comprar otras herramientas de confiabilidad, incluida una cámara de fibra óptica, para la instalación.

El trabajo del departamento de confiabilidad, en lo que respecta a este autor, es "tendencia, tendencia y tendencia". La comprensión, la documentación y el intercambio de las lecciones de confiabilidad aprendidas son el futuro del éxito de una empresa.

Mantenimiento y reparación de equipos

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- La lista de verificación de mantenimiento predictivo definitiva

- Comprender los beneficios del mantenimiento predictivo

- Explicación del mantenimiento predictivo

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Por qué necesita el mantenimiento predictivo

- Aprendizaje automático en mantenimiento predictivo

- Por qué es importante un flujo de trabajo de mantenimiento de equipos

- ¿Qué es el Mantenimiento Predictivo?

- ¿Qué es el mantenimiento sostenible y por qué es importante?