¿Cuáles son los 4 tipos de estrategias de mantenimiento?

Estrategias de mantenimiento:¿cuál debería elegir?

Si dedica algún tiempo a leer sobre las tendencias de la industria, sabrá que el mantenimiento predictivo es cada día más popular. El auge del Internet industrial de las cosas (IIoT) está haciendo posible que las organizaciones utilicen software de mantenimiento inteligente para recopilar datos e integrarlos con dispositivos conectados para ser más inteligentes en la fabricación.

Si bien este tipo particular de mantenimiento ha ido ganando popularidad, está lejos de ser la única solución disponible para las organizaciones con equipos pesados. Existe una gran cantidad de otros tipos de mantenimiento que funcionan bien para todo tipo de organizaciones, desde pequeñas tiendas que se ahogan en órdenes de trabajo en papel hasta operaciones empresariales basadas en datos para las que el mantenimiento predictivo es una realidad. Comparemos estos tipos de mantenimiento para ver cuáles funcionan mejor para diferentes escenarios.

Tabla de contenido

- ¿Cuáles son los 4 tipos de mantenimiento?

- Ejecutar hasta fallar (mantenimiento de averías)

- Mantenimiento preventivo (programado)

- Mantenimiento predictivo (PdM)

- Mantenimiento centrado en la confiabilidad (RCM)

- Comparación de estrategias de gestión de mantenimiento

Dedicamos mucho tiempo a ensalzar las virtudes del mantenimiento preventivo, pero está lejos de ser la única estrategia de mantenimiento que existe. Hay muchos enfoques diferentes que puede combinar y combinar, según sus activos, su industria y el tamaño y la experiencia de su equipo de mantenimiento. Hoy vamos a comparar los cuatro tipos más comunes de estrategias de mantenimiento, sus pros y contras, y cuándo son más efectivas.

Este artículo cubre las estrategias más comunes, pero no es una lista exhaustiva. Para obtener más ideas, diríjase a nuestra página de recursos de planificación y estrategias de mantenimiento.

¿Cuáles son los 4 tipos de mantenimiento?

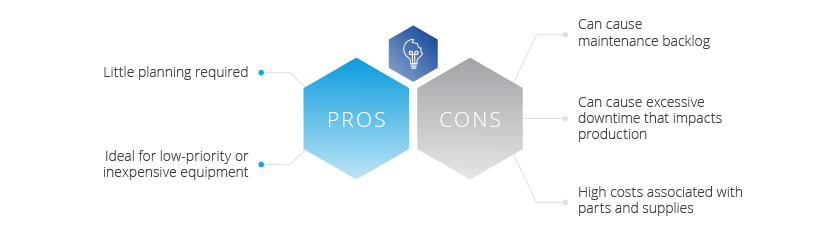

1. Mantenimiento reactivo (mantenimiento de averías)

También conocido como avería o ejecución hasta la falla, el mantenimiento reactivo es bastante simple:arregla las cosas cuando se rompen. Dado que las reparaciones no están planificadas, es un buen método para emplear en equipos que no son esenciales para las operaciones o que tienen un costo bajo (piense en cualquier cosa que se use con poca frecuencia o que duplique la función de otros equipos).

Por ejemplo, piense en un alimentador de cinta de $ 1000, cuyo valor de vida útil se puede extender en un 10% si se le da servicio cada 3 meses. ¿Cuánto está dispuesto a trabajar para ahorrar $ 100? Para una pieza de maquinaria no crítica, la respuesta debería ser "no difícil".

Si bien requiere una planificación mínima, los inconvenientes del mantenimiento reactivo pueden ser sustanciales si no se lleva a cabo correctamente. Si el enfoque se utiliza para todos los equipos, puede haber grandes retrasos en la producción cuando falla una pieza crítica del equipo. Además, si no tiene las piezas y los suministros adecuados a mano, los costos de envío apresurado pueden volverse significativos. En resumen, el mantenimiento reactivo a menudo significa más tiempo de inactividad y mayores costos de mantenimiento cuando no se usa estratégicamente.

¿Cuál es la cantidad perfecta de mantenimiento reactivo?

Obtenga la respuesta aquí

- Requiere poca planificación

- Ideal para equipos económicos o de baja prioridad

- Puede causar retrasos en el mantenimiento

- Puede causar un tiempo de inactividad excesivo que afecta la producción

- Altos costos asociados con piezas y suministros

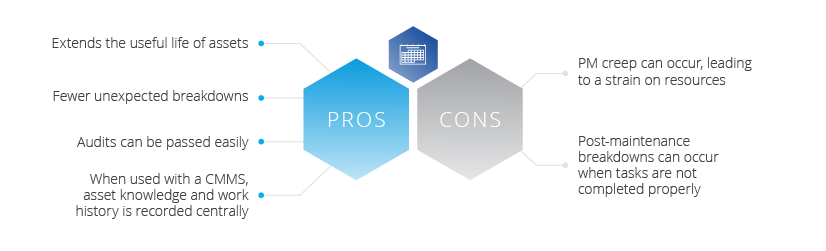

2. Mantenimiento preventivo (programado)

También conocido como mantenimiento proactivo, este método implica desconectar los activos periódicamente e inspeccionarlos o repararlos en intervalos predeterminados (generalmente activadores basados en el tiempo o eventos). El objetivo de este enfoque es extender la vida útil de un activo y evitar que ocurran averías.

Muchas organizaciones que emplean mantenimiento preventivo utilizan software CMMS para activar órdenes de trabajo cuando es necesario un PM. Esto permite que una instalación automatice gran parte de sus esfuerzos de programación, que es un ingrediente clave de este enfoque preventivo. Debido a que la planificación se realiza con anticipación, es mucho más fácil tener a mano las piezas y los recursos adecuados para completar cada tarea.

Como ocurre con todos los tipos de mantenimiento, existen posibles inconvenientes al depender únicamente del mantenimiento preventivo. Si el programa de MP no se supervisa, audita y mejora con regularidad, puede producirse un "deslizamiento de MP". Esto es cuando los técnicos se atascan con tareas innecesarias y le cuestan tiempo y dinero a la organización.

De manera similar, realizar demasiados MP puede abrir la puerta a averías posteriores al MP. Hay varias formas de prevenir esto, pero el riesgo aumenta a medida que los MP se vuelven más frecuentes. La conclusión es que, si se utiliza un programa de mantenimiento preventivo, debe ir de la mano con la optimización de PM.

- Extiende la vida útil de los activos

- Menos averías inesperadas

- Las auditorías se pueden aprobar fácilmente

- Cuando se usa con un CMMS, el conocimiento de los activos y el historial de trabajo se registran de forma centralizada

- Puede producirse un arrastre de PM, lo que genera una tensión en los recursos

- Las averías posteriores al mantenimiento pueden ocurrir cuando las tareas no se completan correctamente

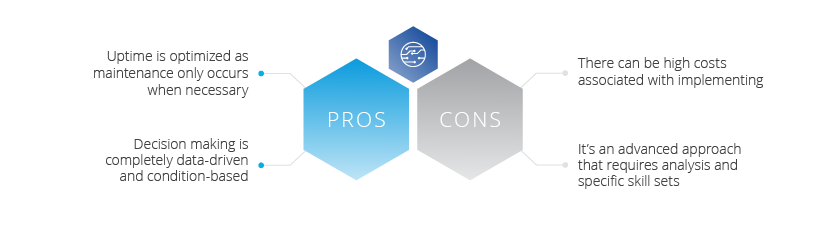

3. Mantenimiento predictivo (PdM)

El mantenimiento predictivo (PdM) tiene como objetivo predecir fallas antes de que sucedan para que el mantenimiento pueda ocurrir en el momento adecuado. PdM utiliza datos de los sensores de la máquina y tecnología inteligente para alertar al equipo de mantenimiento cuando un equipo está en riesgo de fallar. Por ejemplo, un sensor puede utilizar el análisis de vibraciones para alertar al equipo de mantenimiento de que un equipo está en riesgo de fallar, momento en el que se desconectará, se inspeccionará y se reparará en consecuencia.

Es posible llevar a cabo PdM a través de inspecciones visuales del equipo, pero la forma más fácil de establecer una estrategia de mantenimiento predictivo es utilizando un CMMS para rastrear las lecturas de los medidores. La ventaja de PdM (sobre PM) es el potencial de ahorro de costos debido a la reducción de las horas de trabajo dedicadas al mantenimiento y una mayor comprensión del rendimiento y los problemas potenciales que surgen con la máquina. Además, la dependencia de los datos y la información de los sensores significa que el mantenimiento está determinado por la condición real del equipo, en lugar de un programa o intuición intuitiva.

Por supuesto, depender tanto de los datos significa que existe un costo inicial más alto para garantizar que este enfoque de mantenimiento pueda prosperar. Otra cosa a tener en cuenta con el mantenimiento predictivo es que debe caminar antes de poder correr. Para una organización que proviene de un programa de mantenimiento basado en lápiz y papel o Excel, primero debe basarse en los procesos y los conocimientos que proporciona el mantenimiento preventivo para crear un plan de mantenimiento predictivo eficaz.

- El tiempo de actividad se optimiza ya que el mantenimiento solo se realiza cuando es necesario

- La toma de decisiones se basa completamente en datos y en condiciones

- Puede haber altos costos asociados con la implementación

- Es un enfoque avanzado que requiere análisis y conjuntos de habilidades específicas

Una breve guía para ser realmente bueno en el mantenimiento predictivo

Obtén la guía

4. Mantenimiento centrado en la confiabilidad (RCM)

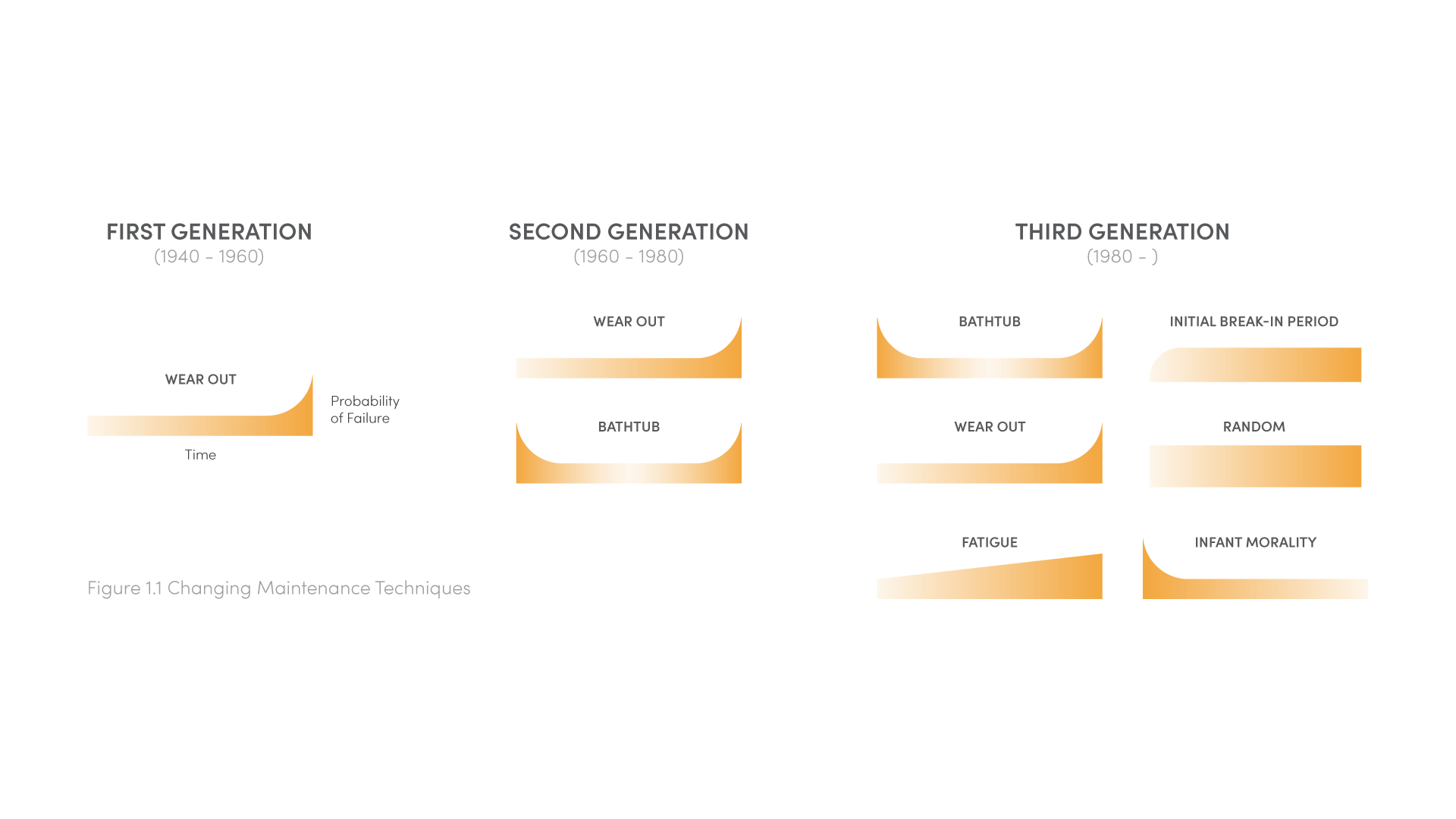

El mantenimiento centrado en la confiabilidad (RCM) aborda el hecho de que las fallas no siempre son lineales. RCM es un proceso altamente involucrado que busca analizar todos los posibles modos de falla para cada equipo y personalizar un plan de mantenimiento para cada máquina individual. El objetivo final de RCM es aumentar la disponibilidad o confiabilidad de los equipos.

RCM se considera complejo porque cada activo individual debe analizarse y priorizarse en función de su criticidad. Los activos más críticos son aquellos que probablemente fallarán con frecuencia o tendrán grandes consecuencias en caso de falla. Debido a que cada pieza de equipo se analiza por sí sola, es posible que el resultado final de embarcarse en un esfuerzo de RCM sea tener tantos planes de mantenimiento diferentes como piezas de equipo.

RCM es muy sofisticado, en la medida en que no es una técnica realista o necesaria para todas las organizaciones. Requiere un equipo de mantenimiento muy maduro que haya dominado la prevención, las inspecciones básicas, el mantenimiento predictivo y tenga acceso a una gran cantidad de datos existentes sobre sus activos.

- La confiabilidad se maximiza ya que cada equipo tiene su propio plan de mantenimiento

- El mantenimiento se privilegia de acuerdo con la ciriticidad del equipo, lo que reduce el riesgo

- Requiere grandes inversiones en tiempo y dinero

- Muchos equipos no tienen los recursos para adoptar este enfoque

Cuadro comparativo de estrategias de gestión de mantenimiento

¿Necesita una comparación rápida de estas cuatro estrategias? Consulte el cuadro a continuación para obtener un resumen rápido de cada enfoque.

¿Cómo se desarrolla una estrategia de mantenimiento?

En resumidas cuentas, no existe un enfoque de mantenimiento de "talla única". Para desarrollar una estrategia de mantenimiento, debe evaluar y sopesar los beneficios y las deficiencias exclusivas de cada estrategia, según los activos con los que esté trabajando, en qué etapa del viaje de confiabilidad se encuentre su organización y el impacto del tiempo de inactividad en sus instalaciones.

Nuestra recomendación sobre cómo desarrollar su estrategia de mantenimiento es comenzar donde tenga sentido para sus circunstancias y seguir creciendo a partir de ahí. Con el tiempo, llegará a un lugar en el que podrá utilizar un programa de mantenimiento equilibrado que utilice cada método donde mejor se adapte.

Mantenimiento y reparación de equipos

- ¿Cuáles son las diferencias entre el mantenimiento y las reparaciones?

- ¿Cuáles son los tipos de actuadores

- ¿Cuáles son los tipos comunes de escaleras de mantenimiento?

- ¿Cuáles son los diferentes tipos de trabajadores de mantenimiento?

- ¿Cuáles son los tipos de máquinas CNC?

- ¿Cuáles son las mejores prácticas de gestión de equipos?

- ¿Cuáles son los 7 tipos de tecnología?

- ¿Cuáles son los diferentes tipos de prototipos?

- ¿Cuáles son los 4 tipos de procesos de fabricación?

- ¿Cuáles son los tipos de rodamiento?

- ¿Cuáles son los 2 tipos de bombas?