Proceso de producción de refractarios conformados

Proceso de producción de refractarios moldeados

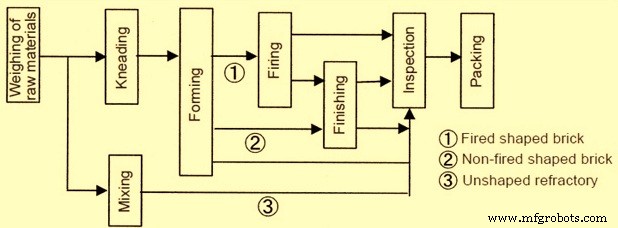

Los productos refractarios pueden tener forma (formados) o sin forma (monolíticos/moldeables). Pueden ser de materiales ácidos, neutros, básicos o compuestos. Los materiales utilizados para la producción de refractarios pueden o no contener aditivos. Los refractarios de otras formas se pueden fabricar en varias formas y generalmente se denominan ladrillos refractarios. El flujo de producción típico utilizado en el proceso de producción de refractarios se muestra en la Fig. 1.

Fig. 1 Flujo típico en el proceso de producción de refractarios

Los refractarios sin forma normalmente se envían desde la planta de fabricación de refractarios no como refractarios sino como materiales refractarios que se vuelven refractarios solo después de que se mezclan, forman, envejecen, secan y precalientan, etc. en el sitio de uso. Esto significa que, en el caso de los refractarios sin forma, una parte del proceso de fabricación de los refractarios con forma se traslada al lugar de uso.

Los fundamentos de la fabricación de ladrillos refractarios no han cambiado con el tiempo. Sin embargo, los avances tecnológicos han hecho que las plantas de ladrillos contemporáneas sean sustancialmente más eficientes y han mejorado la calidad general de los productos. La fabricación de estos refractarios se basa en saber qué combinación de compuestos químicos y minerales le dará a los refractarios producidos las propiedades necesarias, como refractariedad, estabilidad térmica, resistencia a la corrosión, expansión térmica y otras cualidades importantes. Un conocimiento más completo de las materias primas y sus propiedades, un mejor control de la cocción, mejores diseños de hornos utilizados para la cocción de refractarios verdes y una mecanización más avanzada han contribuido al avance de la industria de ladrillos refractarios.

Los objetivos técnicos de la fabricación de un refractario determinado son obtener sus propiedades y rendimiento para una aplicación prevista. Para el cumplimiento de estos objetivos, los componentes básicos de la fabricación de refractarios consisten en una adecuada selección de materias primas, métodos de procesamiento y mantenimiento de parámetros tecnológicos durante la fabricación. Los conocimientos de fabricación tienen que ver con las características de la composición de la fase y la microestructura (conocidas colectivamente como carácter del material) que se desarrollan a través del procesamiento y que son responsables de las propiedades del producto y su comportamiento durante el uso.

Materias primas

Las materias primas bien seleccionadas son la parte crucial para el desarrollo y la producción de productos refractarios satisfactorios. Las propiedades de la materia prima influyen directa e indirectamente en importantes propiedades refractarias. Las materias primas deben cumplir al menos las siguientes seis propiedades diferentes para la producción de productos refractarios de alto rendimiento.

- Tamaño de grano inicial suficiente

- Densidad / porosidad

- Proporción principal de minerales/óxidos

- Límites en óxidos reducibles y/o óxidos fundentes

- Balance molar de óxidos importantes

- Tamaño de cristal del principal mineral/óxido

Las diferentes propiedades de los refractarios, como la densidad, la porosidad, la permeabilidad, la resistencia al aplastamiento, el módulo de ruptura y la elasticidad, así como la resistencia al choque térmico, están determinadas principalmente por las materias primas además del proceso de producción de los refractarios.

Las materias primas utilizadas para la fabricación de refractarios incluyen diferentes tipos de arcillas (ya sea en forma natural o calcinada), grog (también llamado chamota), materias primas procesadas (calcinadas, sinterizadas, quemadas o fundidas), aditivos también conocidos como matrices químicas ( puede estar en forma sólida, líquida o coloidal), y materiales de unión, etc.

Procesamiento de materias primas

El procesamiento de materias primas para la fabricación de refractarios consta de los siguientes pasos.

- Trituración y trituración

- Tamizado o clasificación

- Separación magnética de fragmentos de hierro

- Pesaje por lotes

- Mezcla por lotes

La operación de trituración y molienda se lleva a cabo en las unidades de trituración/molienda fina, primaria y secundaria para cumplir con los requisitos de diferentes tamaños de grano de las materias primas de acuerdo con la granulometría deseada para la composición del lote refractario. Para la trituración primaria y para un tamaño de grano mínimo de 10-12 mm, normalmente se utilizan trituradoras de mandíbulas y trituradoras giratorias. La trituradora de rodillos, la trituradora de discos, el molino de impacto y varios tipos de molinos de martillo se utilizan para la trituración secundaria para lograr un tamaño de grano mínimo de aproximadamente 4 mm. Los pulverizadores de diferentes tipos, como el molino de atribución, el molino de bolas, el molino de barras, el molino de tubos, etc., se utilizan para la molienda fina hasta un tamaño mínimo de malla 200. El molino vibratorio, el molino de chorro, el micronizador, etc. se utilizan para algunos productos especiales, que requieren polvos superfinos de algunas de las materias primas de un tamaño de hasta 10 micras o incluso menos.

Las materias primas trituradas y molidas se tamizan o clasifican en fracciones de diferentes tamaños según los requisitos de los refractarios en producción. Esto se lleva a cabo haciéndolos pasar por tamices vibratorios, rotativos o clasificadores de aire. En el caso de una criba vibratoria, se fija un conjunto de cribas, según se desee, en el marco vibratorio de modo que se obtengan varias fracciones en funcionamiento. Las cribas rotatorias tienen la forma de un cilindro rotatorio, que consta de cribas de varios tamaños en serie, colocadas sobre un eje inclinado común, las aberturas más grandes de la configuración están hacia el extremo inferior o extremo de descarga, mientras que la abertura más pequeña está en el extremo extremo superior o extremo de alimentación. Este tipo de criba es adecuada para clasificar principalmente las fracciones más gruesas. La clasificación del aire se realiza para fracciones finas. Los clasificadores de aire son convenientes para partículas finas, del orden de unos pocos a 10 micrómetros de diámetro. Para la separación, los tipos centrífugos o "ciclónicos" son comunes. Aquí, las partículas más grandes se recirculan al sistema y las más finas se alimentan al silo.

La clasificación por tamaño se realiza para desviar fracciones de varios tamaños a diferentes contenedores de almacenamiento y se puede realizar usando cualquier número conveniente de niveles y cualquier conjunto seleccionado de tamaños de pantalla o números de malla. Poco importa que las partículas puedan ser de forma irregular y dentada, o alargadas u oblatas. Las pantallas estándar se utilizan con aberturas cuadradas. Pasan y retienen lo que quieren. Las pantallas se vuelven pegajosas en el caso de los tamaños más finos y pueden obstruirse las pantallas, lo que impide el paso de algunas o todas las partículas más finas. Esta es una observación común cuando se realiza el cribado de materiales más finos. Esta es la razón por la que rara vez se practica el tamizado en seco para tamaños finos. El cribado húmedo (es decir, con suspensión) puede aliviar el cegamiento con fines de clasificación.

El hierro libre o las partículas de hierro que entran en los materiales triturados y molidos se eliminan del material mediante separación magnética. Los fragmentos de hierro se eliminan con la ayuda del separador magnético, que es de tipo polea o suspendido con electroimán o permanente. Los materiales triturados de los que se va a quitar el hierro se colocan en una cinta móvil que pasa sobre rodillos magnéticos o se dejan caer directamente sobre rodillos magnéticos giratorios en uno o en serie, uno encima del otro, para quitar el hierro.

Los ladrillos refractarios se producen en lotes. Un lote de materias primas consta de fracciones finas, medias y gruesas en las cantidades requeridas (proporción). Los carros de pesaje por lotes se emplean normalmente para extraer la cantidad precisa de material requerido en fracciones de tamaño adecuado de los contenedores de almacenamiento. En el caso de lotes pequeños, normalmente se realiza de forma manual mediante pesadoras.

Los materiales pesados se mezclan completamente empleando un mezclador adecuado. Varios tipos de mezcladores están disponibles para la mezcla de materiales en un lote. Estos son mezcladores de bandeja, mezcladores de canal, mezcladores de tambor, molinos pug y mezcladores de contracorriente, etc. Normalmente, para el proceso de formación de plástico y semiseco, los lotes para el refractario de arcilla refractaria se mezclan en mezcladores de canal y molinos pug. El mezclador de contracorriente se utiliza para producir mezclas para el procesamiento en seco de refractarios básicos o con alto contenido de alúmina, en particular cuando el contenido de humedad es inferior al 10 %.

Las máquinas mezcladoras y amasadoras para la fabricación de refractarios son normalmente de dos tipos, a saber (i) el tipo de recipiente fijo y (ii) el tipo de recipiente accionado. Las máquinas mezcladoras y amasadoras para la producción de ladrillos refractarios son exclusivas para la aplicación de prensado en seco y semiseco porque la cantidad de ligante es mínima. Por eso, las máquinas mezcladoras y amasadoras están equipadas con palas mezcladoras o ruedas trituradoras.

Dar forma o dar forma

Los ladrillos refractarios se forman mediante varios métodos que incluyen moldeo a mano o en diferentes tipos de máquinas formadoras y moldeadoras que incluyen prensas. El tipo de moldeado adoptado depende de las formas y tamaños del refractario y de su cantidad. En términos generales, los métodos de moldeo/prensado se pueden dividir en tres categorías, a saber, (i) prensado semiseco o proceso de lodo rígido, (ii) moldeado de plástico o proceso de lodo blando, y (iii) proceso de prensado en seco. El ladrillo moldeado se llama ladrillo verde.

En el proceso de lodo rígido o extrusión, el agua se mezcla en un rango de 10 % a 15 % para producir plasticidad. Después de mezclar, la mezcla refractaria pasa por una cámara de desaireación que mantiene un vacío de 375 mm a 725 mm de mercurio. El desaireado elimina los agujeros de aire y las burbujas, lo que le da a la mezcla refractaria una mayor trabajabilidad y plasticidad, lo que resulta en una mayor resistencia. Después de esto, la mezcla refractaria se extruye a través de una matriz para producir una columna de la mezcla. A medida que la columna de mezcla sale de la matriz, se pueden aplicar texturas o revestimientos superficiales. Luego, un cortador automático corta la columna de mezcla para crear el ladrillo individual. Los espacios entre cortadores y los tamaños de troquel deben calcularse cuidadosamente para compensar la contracción normal que se produce durante el secado y la cocción. La mayoría de los ladrillos refractarios normalmente se producen mediante el proceso de extrusión.

El proceso de moldeo de plástico o lodo blando es particularmente adecuado para mezclas refractarias que contienen demasiada agua para ser extruidas por el proceso de lodo rígido. Las mezclas refractarias se mezclan para que contengan entre un 20 % y un 30 % de agua y luego se les da forma en moldes. Para evitar que la mezcla refractaria se pegue, los moldes se lubrican con arena o agua para producir ladrillos "golpeados con arena" o "golpeados con agua". Los ladrillos se pueden producir de esta manera a máquina o a mano.

El prensado en seco se logra a alta presión en prensas de trabajo pesado o incluso mediante la acción de sacudir y presionar, especialmente para mezclas de grano fino. Este proceso es principalmente adecuado para mezclas refractarias de muy baja plasticidad. Las mezclas refractarias se mezclan con una cantidad mínima de agua (hasta un 10 %), luego se prensan en moldes de acero bajo presiones de 3,4 MPa a 10,3 MPa mediante prensas hidráulicas o cilindros de aire comprimido.

Secado y cocción

Los ladrillos húmedos de las máquinas de moldeo o corte contienen una gran cantidad de humedad, dependiendo del proceso de formación. Antes de que comience el proceso de cocción, la mayor parte de esta agua debe evaporarse en cámaras de secado a temperaturas que oscilan entre aproximadamente 40 °C y 200 °C para reducir el contenido de humedad a un nivel que es preferiblemente inferior al 1 %. La extensión del tiempo de secado, que varía con las mezclas refractarias, generalmente es de 24 a 48 horas. Aunque el calor puede generarse específicamente para las cámaras de secado, por lo general se obtiene del calor de escape de los hornos para maximizar la eficiencia térmica. En todos los casos, el calor y la humedad deben regularse cuidadosamente para evitar grietas en los ladrillos verdes. Los ladrillos más grandes, que son difíciles de manejar, se secan en un suelo caliente que se calienta por debajo con los gases de escape o el vapor.

La operación final en la producción de ladrillos y formas refractarios es su cocción. Durante la cocción, los ladrillos se calientan a la temperatura deseada y se mantienen a esa temperatura durante cierto tiempo para remojarlos y madurar correctamente.

Hay varios tipos de hornos/hornos que se utilizan. Los hornos/hornos se pueden dividir en líneas generales en intermitentes, semicontinuos y continuos. El tipo más común es el horno túnel, seguido de los hornos intermitentes. El combustible puede ser petróleo, gas o carbón, o una combinación de estos combustibles.

Horno intermitente es aquel que se carga, se cuece, se deja enfriar y se descarga, luego de lo cual se repiten los mismos pasos. Los ladrillos secos se colocan en estos hornos de acuerdo con un patrón prescrito que permite la circulación de los gases calientes del horno. Estos hornos son normalmente hornos de tiro descendente que se utilizan solo en las pequeñas unidades de fabricación. Los hornos de tiro descendente están diseñados para acomodar una gran pila de ladrillos refractarios. Estos son de forma redonda o rectangular, provistos de "una serie de cajas de fuego (para la combustión de carbón) o puertos de quemadores (para la combustión de gas o petróleo) alrededor del horno. La altura del techo está prevista para acomodar el volumen de gases de combustión dentro del espacio dejado vacío sobre la pila de ladrillos debajo del techo. El gas de combustión, junto con la llama, se dirige hacia el techo y luego se refleja hacia abajo a través de los canales y chimeneas previstos en el suelo y debajo. En tales hornos, la pérdida de calor es enorme ya que el gas de combustión sale a la chimenea sin realizar ninguna función adicional. Además, se pierde una gran cantidad de calor al calentar la estructura del horno cada vez que se enciende el horno debido a su naturaleza intermitente. La eficiencia térmica de estos hornos es baja, alrededor del 15 %.

Los hornos semicontinuos son hornos de cámara anular y hornos de lanzadera. El horno continuo es el horno túnel. Los hornos continuos son los hornos más comunes en la industria refractaria porque el perfil de temperatura se mantiene a lo largo del túnel y los ladrillos se mueven en vagones dentro del túnel sobre rieles.

El proceso de cargar un carro de horno o un horno con ladrillos moldeados se llama pirateo. El número de ladrillos en el carro del horno está determinado por el tamaño del horno. Los ladrillos se colocan preferentemente por medios mecánicos. El patrón de configuración tiene cierta influencia en la apariencia. Los ladrillos colocados frente a frente dan un color más uniforme que los ladrillos colocados en cruz o frente a frente.

La cocción de los ladrillos se realiza entre 10 y 40 horas, dependiendo del tipo de horno y otras variables. En el horno túnel, los ladrillos cargados en los vagones del horno pasan por varias zonas de temperatura a medida que viajan por el túnel. Las condiciones de calor en cada zona se controlan cuidadosamente y el horno funciona de forma continua.

La cocción se puede dividir en cinco etapas generales, a saber, (i) secado final (evaporación del agua libre), (ii) deshidratación, (iii) oxidación, (iv) vitrificación y (v) cocción instantánea o de reducción. Todos, excepto el tapajuntas, están asociados con el aumento de las temperaturas en el horno. Aunque las temperaturas reales difieren según el tipo de mezcla refractaria.

La mezcla refractaria generalmente se ablanda lentamente y se derrite o vitrifica gradualmente cuando se somete a temperaturas en aumento. La vitrificación permite que la mezcla se convierta en una masa sólida y dura con una absorción relativamente baja. La fusión tiene lugar en tres etapas, a saber, (i) fusión incipiente, cuando las partículas de la mezcla se vuelven lo suficientemente blandas como para unirse en una masa cuando se enfrían, (ii) vitrificación, cuando se produce un fundente extenso y la masa se vuelve compacta, sólida y no absorbente, y ( iii) fusión viscosa, cuando la masa de la mezcla se descompone y se funde, dando lugar a un ladrillo deformado. La clave del proceso de cocción es controlar la temperatura en el horno para que se produzca una fusión incipiente y una vitrificación parcial pero se evite la fusión viscosa. La tasa de cambio de temperatura debe controlarse cuidadosamente y depende de las materias primas, así como del tamaño y curado de los ladrillos que se producen. Los hornos normalmente están equipados con sensores de temperatura para controlar las temperaturas de cocción en las distintas etapas. Cerca del final, los ladrillos se pueden tapar para producir variaciones de color.

Después de que la temperatura alcanza su punto máximo y se mantiene durante un tiempo determinado, comienza el proceso de enfriamiento. El tiempo de enfriamiento raramente excede las 10 horas para hornos túnel y de 5 a 24 horas en hornos intermitentes. El enfriamiento es una etapa importante en la fabricación de ladrillos porque la velocidad de enfriamiento tiene un efecto directo sobre el color de los ladrillos. Después del enfriamiento, los ladrillos se inspeccionan, clasifican, clasifican y empaquetan para su envío.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- PROCESO DE PRODUCCIÓN DE PELÍCULAS DE ENVASES PLÁSTICOS PARA DIFERENTES TIPOS DE MATERIALES

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsarna para la fabricación de hierro

- Laminación de hendiduras para la producción de barras

- Tecnologías de mejora en el proceso de sinterización

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Sugerencias críticas para el proceso de diseño de ingeniería para una producción exitosa

- Preparación para el proceso de fabricación de prototipos a producción

- Prototipos a Producción