Revestimiento refractario de un horno de oxígeno básico

Revestimiento refractario de un horno de oxígeno básico

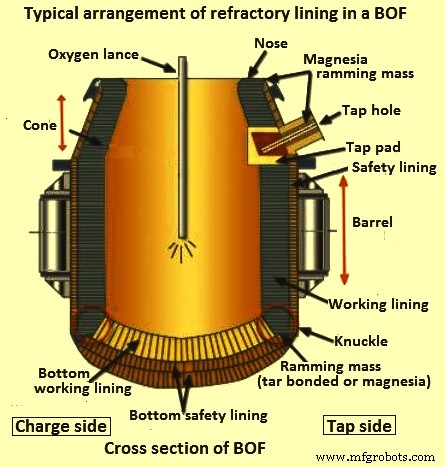

El propósito de un revestimiento refractario en un horno de oxígeno básico (BOF) es proporcionar la máxima disponibilidad del horno durante la operación del convertidor para cumplir con los requisitos de producción y garantizar el menor consumo específico de refractario posible. Para lograr esto, es esencial (i) optimizar el diseño del revestimiento, (ii) optimizar las prácticas de mantenimiento del revestimiento y (iii) tener una buena disciplina tecnológica durante la operación del convertidor. El revestimiento refractario típico se muestra en la sección transversal de un convertidor en la Fig. 1.

Fig. 1 Disposición típica del revestimiento refractario en un BOF

Diseño de revestimiento

El desgaste del revestimiento refractario del BOF se debe al efecto individual o combinado de varios agentes que tienen su influencia en el mecanismo de desgaste. Estos agentes son (i) la duración del calor que determina el tiempo de residencia de la escoria y el metal en el convertidor, (ii) la corrosión debido al ataque químico de la escoria debido a su química, (iii) la temperatura del acero líquido y la escoria, (iv) corrosión por el estado de oxidación de la masa fundida, (v) erosión por escoria y metal durante el soplado de oxígeno (O2) y durante el basculamiento del BOF, (vi) impacto y abrasión de polvo y gases, (vii) impacto de chatarra y metal durante la carga, (viii) impacto y penetración del chorro de O2, (ix) ciclos térmicos durante el calor, y (x) daño mecánico durante el descascarillado del convertidor. Debido a la acción variable de estos agentes, hay muchas áreas de desgaste en un convertidor.

La operación del convertidor, así como la configuración del revestimiento, tienen un gran efecto en la vida útil del revestimiento de un convertidor. La temperatura de colada del acero líquido varía significativamente con el sobrecalentamiento necesario para fundir un grado particular de acero y las instalaciones secundarias de fabricación de acero disponibles para una planta en particular. El estado de oxidación de la masa fundida en el convertidor es extremadamente significativo en términos de desgaste del revestimiento BOF y se ve agravado por la alta temperatura. La química de la escoria es importante de varias maneras. Los ladrillos de magnesia-carbono (Mag-C) son refractarios básicos que requieren una escoria básica. Las escorias básicas formadas también intentan disolverse hasta su nivel de saturación de magnesia (MgO) del ladrillo. La saturación típica de MgO se produce nuevamente alrededor del 8 % dependiendo de la temperatura y el estado de oxidación, por lo que si no se agrega MgO, generalmente en forma de dolomita calcinada, la escoria disuelve preferentemente el revestimiento y, por lo tanto, aumenta el desgaste del revestimiento. La química de la escoria está nuevamente relacionada con el estado de oxidación y la temperatura, ya que la basicidad y el contenido de MgO se diluyen con los altos niveles de FeO y la temperatura aumenta las velocidades de reacción cinética. Los efectos de erosión y abrasión están muy relacionados con las prácticas adoptadas durante la fabricación del acero.

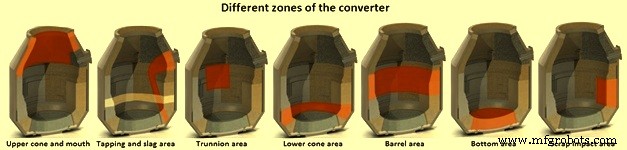

En teoría, el revestimiento refractario de un convertidor debe diseñarse según el tipo de refractario y los diferentes espesores para que no se desperdicie material al final de la campaña del convertidor. Esto significa que todas las zonas (Fig. 2) del revestimiento del convertidor se desgastarán hasta el espesor límite al mismo tiempo. Pero en la práctica esto no sucede y los refractarios en algunas zonas se desgastan más rápido que los refractarios en otras zonas. Un diseño de revestimiento equilibrado siempre tiene como objetivo mejorar la vida útil del revestimiento al costo óptimo del refractario. Un revestimiento balanceado es el revestimiento donde se utilizan diferentes calidades y espesores de refractarios en diferentes zonas del convertidor después de un estudio cuidadoso del patrón de desgaste de los refractarios en el convertidor. Este tipo de revestimiento también se denomina revestimiento zonal, ya que en dicho tipo de revestimiento los refractarios están divididos en zonas de tal manera que a un segmento dado del revestimiento que tiene menos desgaste se le asigna una calidad inferior o un espesor menor de refractario. De manera similar, los refractarios de mayor resistencia al desgaste y que normalmente tienen un costo más alto se asignan a aquellos segmentos del revestimiento del convertidor que tienen un patrón de desgaste más alto para tener una vida más larga en estas áreas de desgaste severo.

Fig. 2 Diferentes zonas del convertidor

Las calidades de los refractarios que normalmente se utilizan para el revestimiento de convertidores van desde la dolomita ligada con alquitrán, la dolomita ligada con brea y la magnesia ligada con brea hasta los refractarios avanzados que se fabrican con ligantes de resina, metales, grafitos y MgO sinterizado y/o fundido con una pureza del 99 %. Los refractarios están hechos para tener una combinación de propiedades para soportar altas temperaturas y cambios rápidos en las condiciones ambientales durante el calor en un convertidor. Se espera un equilibrio de propiedades tales como resistencia en caliente, resistencia a la oxidación y resistencia a la escoria de los refractarios del convertidor. Actualmente, los refractarios Mag-C son los refractarios más populares para el revestimiento de convertidores.

Refractarios Mag-C

Las diferentes variables asociadas con los refractarios Mag-C para mejorar la calidad con el fin de mejorar la vida útil del revestimiento del convertidor son (i) el tipo de grano de magnesia utilizado, como la química, el tamaño del cristal y la densidad, (ii) el tipo de enlace y tamaño de la prensa de ladrillos (fricción/hidráulica), (iii) agente de unión, como brea, resina, cantidad y reimpregnación, (iv) tipo de grafito utilizado, como pureza, tamaño y cantidad, (v) antioxidantes como tipo, cantidad y tamaño, (vi) propiedades físicas del ladrillo como densidad, porosidad y resistencia (caliente y fría). El tipo y tamaño de la prensa, ya sea de fricción o hidráulica, influye en las propiedades del ladrillo.

Grano de magnesia – Dado que el componente más grande de un ladrillo Mag-C es el grano de MgO, la composición y las propiedades del grano juegan un papel importante en las características del ladrillo. Hay varios tipos de granos de MgO disponibles. Se necesitan granos de MgO de mayor calidad para soportar escorias básicas, erosión, abrasión y temperatura, etc. La densidad, el tamaño y la química del grano son vitales. En términos de química, la relación cal (CaO)/sílice (SiO2) del grano es importante. La relación CaO/SiO2 debe ser cero o superior a 2:1 para garantizar la formación de silicato dicálcico, una fase de alto punto de fusión. Algunos granos de MgO tienen una relación CaO/SiO2 de hasta 6:1, pero estos granos se vuelven más susceptibles a la hidratación. Una baja relación CaO/SiO2 da como resultado fases de bajo punto de fusión y la pérdida de resistencia en caliente puede ser catastrófica. La cantidad de minerales secundarios formados en el grano también es importante y, por tanto, el contenido de SiO2 debe ser lo más bajo posible (menos del 0,3 %). El alto contenido de boro (B) también es muy crítico ya que destruye la resistencia en caliente del grano.

Densidad de grano – La densidad del grano puede variar desde 3,2 gramos por centímetro cúbico (g/cc) hasta más de 3,5 g/cc. Baja densidad de grano significa alta porosidad que hace que el grano sea susceptible a la penetración de escoria.

Tamaño del cristal – Los cristales de grano grande normalmente superan a los granos con un tamaño de cristal bajo debido a una reducción en la porosidad intersticial, lo que reduce la posibilidad de que la escoria penetre en los límites de grano y reduce la susceptibilidad del MgO a la reducción por el C presente en el ladrillo durante el proceso. servicio de alta temperatura. El proceso de reducción destruye tanto el C del ladrillo como el MgO del grano, lo que produce vapor metálico de magnesio (Mg) y gas CO. El tamaño del cristal normalmente se considera grande cuando supera las 140 micras. El tamaño de grano de MgO fundido puede superar las 1000 micras. Sin embargo, el material de grano fusionado puede tener variaciones en la química y el tamaño del cristal.

Agente de unión – Los ladrillos Mag-C son ladrillos C aglomerados que tienen el residuo de C finamente dividido que queda después de la coquización del aglutinante. Este residuo mantiene unido el ladrillo.

Tipo de grafito utilizado – El grafito no humedece las escorias siderúrgicas y, por lo tanto, evita la penetración de la escoria en el ladrillo y la posterior disolución de los granos de MgO. El grafito también es muy conductor térmico y transfiere el calor lejos de la superficie del ladrillo, lo que reduce la cinética de la reacción agresiva. Químicamente, todos los grafitos son C puro, pero todos contienen algo de ceniza (minerales arcillosos que se encuentran en los depósitos de grafito). El grafito impuro agrega fundentes como SiO2 y Al2O3 (alúmina) al ladrillo, lo que genera solo efectos negativos. Generalmente se usa grafito en escamas, ya que tiene una mayor resistencia a la oxidación que el grafito amorfo y una conductividad térmica más alta. Generalmente, la cantidad de grafito utilizado puede variar del 5 % al 25 % y, cuando todo lo demás es igual, cuanto mayor sea el contenido de grafito, mayor será la resistencia a la escoria y la conductividad térmica del ladrillo.

Antioxidantes – Los polvos metálicos se agregan a los ladrillos Mag-C ya que actúan como secuestrantes de O2 y retrasan la oxidación del grafito y el enlace C. Los polvos mejoran notablemente la resistencia en caliente al formar enlaces complejos de óxido de carburo metálico en el ladrillo.

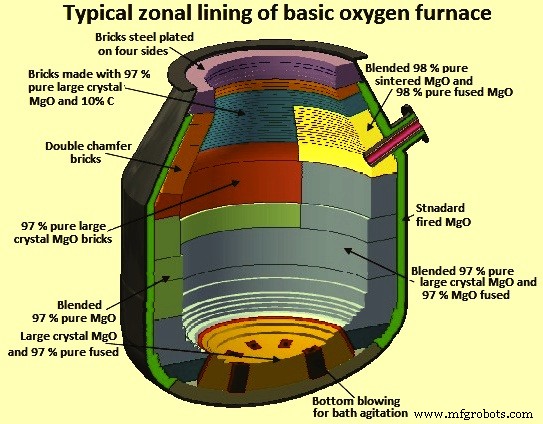

El diseño de un revestimiento BOF varía de una planta a otra, cada una con la intención de generar un revestimiento que logre la vida y disponibilidad deseadas, y con un intento de igualar el desgaste de los diferentes mecanismos de desgaste en las diferentes áreas del BOF. En la Fig. 3 se muestra un revestimiento zonal típico del convertidor.

Fig. 3 Revestimiento zonal típico del convertidor

Prácticas de mantenimiento del revestimiento

Se emplean varias prácticas de mantenimiento del revestimiento para mejorar la vida útil del revestimiento refractario en un convertidor. Estos se dan a continuación.

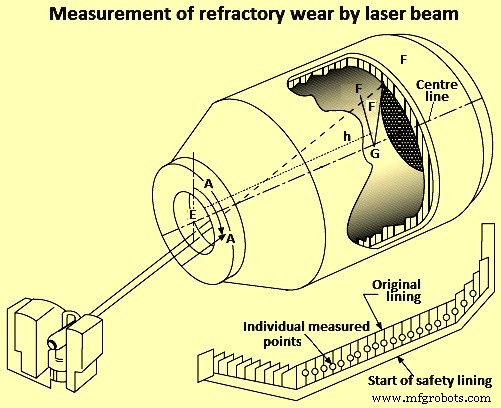

Medición del desgaste refractario por rayo láser – Es una técnica que se utiliza para medir el espesor del revestimiento con la ayuda de un rayo láser (Fig. 4). Actualmente es un método muy utilizado. En la técnica, un rayo láser rebota en puntos calibrados en el convertidor propiamente dicho y se compara con los puntos en el revestimiento desgastado. Luego se utiliza un análisis por computadora para trazar el espesor restante del revestimiento. Esta información también es útil para comparar las tasas de desgaste de diferentes refractarios y evitar daños en la carcasa. La utilidad de esta técnica radica en determinar y controlar el mantenimiento necesario del horno mediante gunitado. Al usar un rayo láser, las áreas que realmente requieren mantenimiento de gunitado pueden identificarse para llevar a cabo el mantenimiento de gunitado requerido. También se puede controlar la cantidad de material de gunitado que se necesita.

Fig. 4 Medición del desgaste refractario por rayo láser

Niveles de magnesio – El nivel de MgO de la escoria es un factor muy importante para mejorar la vida útil del revestimiento. El objetivo es cargar más MgO que el nivel de saturación de la escoria a la temperatura de operación. MgO más alto en la escoria también mejora la característica de recubrimiento de la escoria durante el recubrimiento de escoria, así como las características de adherencia de la escoria durante el salpicado de escoria. Las fuentes de MgO son normalmente la fuente de magnesia de bajo costo. El material de revestimiento básico usado también se puede utilizar para este propósito. Los niveles de MgO en la escoria deben basarse en las temperaturas de colada.

Revestimiento de escoria – Es básicamente una técnica de sacudir el convertidor para crear un revestimiento de trabajo de escoria. Es un arte que requiere una atención considerable durante la operación del convertidor. Los requisitos para que la práctica de recubrimiento con escoria tenga éxito son (i) seleccionar el tipo correcto de escoria, (ii) acondicionar la escoria con la cantidad correcta y adecuada de adiciones, (iii) balancear correctamente el convertidor, (iv) desechar la escoria cuando sea necesario, (v) recubrir cuando sea el mejor momento. Estos elementos deben estar bien planificados y correctamente ejecutados para el recubrimiento adecuado de la escoria.

Salpicaduras de escoria – La técnica de salpicadura de escoria contribuye a una mejora importante en la vida útil del revestimiento del convertidor. La salpicadura de escoria, como sugiere su nombre, utiliza la escoria residual del proceso de fabricación de acero, que se acondiciona, para proporcionar un revestimiento en la superficie refractaria para que actúe como revestimiento de desgaste en el calor subsiguiente. La escoria viscosa líquida se sopla por medio de nitrógeno a alta presión (N2) en las diferentes partes del convertidor donde se adhiere al revestimiento de trabajo del convertidor. La técnica de salpicadura de escoria necesita unos minutos del tiempo del convertidor después del golpeteo del calor anterior y antes del inicio del calor siguiente. La técnica de salpicadura de escoria se ha desarrollado para contrarrestar la erosión y producir un revestimiento de congelación en un convertidor. La escoria salpicada actúa como revestimiento de trabajo durante el calentamiento posterior. Se ha convertido en una poderosa herramienta para aumentar la vida útil del revestimiento del convertidor. Implica el uso de una lanza de O2 para soplar N2 sobre la escoria residual. La salpicadura de escoria requiere de 2 a 3 minutos y se realiza con el convertidor en posición vertical. El flujo de N2 se controla en función de la altura de la lanza y, por lo general, está automatizado.

Disparos – Esta técnica ayuda a lograr una mayor vida útil de un revestimiento. Consiste en gunitar material refractario, normalmente monolítico, en las áreas que experimentan un desgaste severo, como los muñones y la línea de escoria. El gunitado generalmente se realiza solo en las áreas selectivas. Se utiliza un tipo de pistola de tirador para que el proceso de disparo se encuentre con un entorno hostil del proceso. Los materiales de gunitado son normalmente a base de agua. Se han realizado muchos estudios sobre los materiales de gunitado y su calidad se mejora continuamente. Dado que el material gunitado tiene un costo, la cantidad de gunitado debe equilibrarse con el costo específico de los refractarios durante la fabricación del acero.

Revestimiento del convertidor y materiales de revestimiento

En el revestimiento de un convertidor se suelen utilizar dos capas de ladrillos refractarios. Estos consisten en un revestimiento de seguridad más delgado para proteger la carcasa, generalmente de un grosor que varía de 150 mm a 225 mm, y un revestimiento de trabajo más grueso, generalmente de un grosor que varía de 450 mm a 750 mm. Gran parte del revestimiento de seguridad suele durar varias campañas de revestimiento de trabajo. El revestimiento de seguridad se mantiene en su lugar con anillos de retención de acero y mortero. El revestimiento del convertidor es simple y consta de los siguientes pasos.

- El revestimiento del convertidor se enfría una vez finalizada la campaña y el revestimiento restante de trabajo gastado se retira por medios mecánicos generalmente utilizando una máquina desladrificadora. Se permite que los refractarios retirados caigan girando el convertidor a una posición invertida.

- Se lleva a cabo la reparación de la parte dañada del revestimiento de seguridad y se instala el revestimiento de trabajo sin mortero.

- En principio, el revestimiento de trabajo se instala con un mínimo de corte de ladrillo en una construcción enchavetada en forma de anillo donde el ladrillo se mantiene en su lugar por el ahusamiento del ladrillo (cara caliente más pequeña que la cara fría)

A continuación se detallan las condiciones de desgaste en las diferentes zonas del convertidor y el tipo de refractarios recomendados para su uso.

Inferior – La erosión de refractarios en esta zona es por metal fundido, escoria y gases. Las tensiones termomecánicas se desarrollan en el caso de un convertidor soplado combinado como resultado de los gradientes térmicos entre las toberas enfriadas por el gas y el revestimiento del fondo. El revestimiento Mag-C no proporciona un rendimiento mejorado en el área de la parte inferior del convertidor. En caso de soplado profundo durante el calor, hay un desgaste más rápido del fondo. Las reparaciones del fondo durante la campaña se realizan normalmente mediante la construcción del fondo con escoria viscosa enriquecida con dolomita o el resanado del fondo con mezcla de escoria líquida y ladrillos básicos rotos. La operación de soplado combinado en el convertidor provoca una gran tensión en el fondo y, por esta razón, los bloques refractarios de MgO cocidos con modificadores e impregnación de brea se utilizan normalmente en esta área.

Toberas de fondo y su entorno – El soplado de fondo y la agitación del baño a través de las toberas contribuye al desgaste localizado de los materiales refractarios en el área circundante. El desgaste se debe al flujo turbulento del acero fundido que da lugar a la erosión del refractario y también al estrés térmico provocado por el flujo de los gases fríos. Para esta aplicación, se prefieren los bloques refractarios Mag-C impregnados y aglomerados con brea de alta densidad y baja porosidad basados en MgO fundido.

Almohadilla de carga – La almohadilla de carga en el convertidor normalmente está directamente opuesta al orificio del grifo. La plataforma de carga está sujeta a una carga de impacto por la caída de chatarra, a veces de naturaleza pesada, como los extremos de las flores. El acero fundido también causa erosión en la plataforma de carga. Además, las sondas de muestreo y las sondas de temperatura se introducen desde este lado del recipiente inclinado y esto conduce a la escoria a alta temperatura que realiza el lavado del área de la plataforma de carga. Las soluciones refractarias iniciales para la plataforma de carga se encontraron con ladrillos de MgO cocidos e impregnados con brea. A medida que la vida útil del convertidor ha aumentado debido al uso de materiales Mag-C, la plataforma de carga se convirtió en un área de desgaste importante, y Mag-C adherido con resina con adiciones de metal se está utilizando para obtener un buen rendimiento. Estos materiales ofrecen una buena resistencia al impacto, proporcionan resiliencia junto con fuerza y resistencia al ingreso de escoria debido a la presencia de grafito.

Área de toque – El área de toma está sujeta a erosión por acero líquido a alta temperatura y sujeta a corrosión por escoria líquida. El desarrollo refractario en el área de derivación ha estado en línea con el desarrollo del área de la plataforma de carga. Los materiales anteriores están siendo reemplazados por Mag-C aglomerado con brea e impregnado con adiciones de metal. Dado que el proceso de desgaste dominante en el área de roscado involucra el ataque de escoria a alta temperatura, los bloques refractarios fabricados con MgO de gran tamaño cristalino se están convirtiendo rápidamente en el estándar. Se ha descubierto que los refractarios ligados con brea e impregnados brindan un rendimiento superior en el área de roscado debido a la reducción de los óxidos de escoria penetrantes por la acción del C en la porosidad del bloque refractario.

Cruce de zonas de escoria – Esta zona del revestimiento del convertidor, que se sitúa en la intersección entre la zona de toma inferior y el nivel superior del baño estático, es muy compleja ya que está sujeta a varios modos de ataque como ataque de escoria, alta temperatura y erosión. Todos estos ataques tienen lugar durante el tapping del convertidor. Para el revestimiento de esta área se requieren materiales refractarios con resistencia al ataque de escoria a alta temperatura junto con resistencia a la oxidación. Mag-C impregnado con brea basado en MgO de gran tamaño de cristal, grafito en escamas de alta pureza y que contiene adiciones de metal ha dado buenos resultados. El uso de hojuelas de grafito de alta pureza es particularmente útil, ya que limita la "autooxidación" por los óxidos de impureza inherentemente presentes en las hojuelas de grafito.

Zona de muñón: La zona del muñón del convertidor es la más difícil de mantener, ya que se encuentra en el eje de rotación y, por lo tanto, es incapaz de lavar la escoria. El desgaste del material refractario se debe principalmente a la pérdida de la cara de trabajo por oxidación del enlace C. El gunitado de esta área del convertidor es el único método practicable para mantener esta área y se prefieren los bloques refractarios con alta resistencia a la oxidación.

Barril principal – El cilindro principal del convertidor se puede dividir convenientemente en dos áreas, a saber, (i) el nudillo y (ii) la pared lateral superior.

El área de articulación en el convertidor suele ser un área de desgaste importante, aunque los cambios de diseño suelen ser efectivos para mejorar el rendimiento. El área de los nudillos está mayormente sujeta a ataques severos de escoria, particularmente cuando el convertidor no se está quemando. Requiere materiales refractarios con muy buena resistencia a la corrosión por escoria y erosión.

La pared lateral superior del convertidor está sujeta al ataque de la escoria, pero también a los extremos de los ciclos de temperatura. En esta zona se utilizan materiales que tienen buena resistencia a la escoria. Sin embargo, el revestimiento refractario en esta área también debe ser capaz de tomar y retener un revestimiento de escoria.

Línea de escoria de muestreo – Las áreas del cono distribuidas a ambos lados de la plataforma de carga están sujetas a un ataque preferencial de escoria cuando el recipiente se inclina para medir la temperatura y para sumergir la sonda de muestra. Mag-C impregnado con brea proporciona un buen rendimiento en esta área del convertidor.

Cono – El área del cono está sujeta a erosión a alta temperatura por gases a alta velocidad que transportan partículas atrapadas. Hay atmósfera oxidante. Los materiales Mag-C aglomerados con resina ofrecen un buen rendimiento en el área del cono.

Cono superior – En el cono superior, los seis a diez anillos superiores, el mecanismo de desgaste se modifica por la pérdida de material refractario durante la extracción del cráneo. Los ladrillos refractarios en el cono superior se dañan durante el descascarillado mecánico, ya sea progresivamente por la pérdida de los extremos del ladrillo o por el desprendimiento de ladrillos enteros.

Los materiales refractarios con alta resiliencia combinada con resistencia a la oxidación son un requisito previo para esta área del convertidor. . El MgO impregnado con brea, a veces provisto de placas de metal co-moldeadas, que se expanden durante la oxidación y tensan los anillos del ladrillo, es el material refractario más exitoso en esta área.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Tanque de oxígeno

- Oxígeno

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Horno de optimización de energía

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Horno de arco eléctrico de CC

- Sistema de enfriamiento de alto horno

- Química de la siderurgia por horno de oxígeno básico