Fibra óptica

Antecedentes

Una fibra óptica es un único filamento fino como un cabello extraído de vidrio de sílice fundido. Estas fibras están reemplazando al alambre metálico como medio de transmisión en los sistemas de comunicaciones de alta velocidad y alta capacidad que convierten la información en luz, que luego se transmite a través de un cable de fibra óptica. Actualmente, las compañías telefónicas estadounidenses representan los mayores usuarios de cables de fibra óptica, pero la tecnología también se utiliza para líneas eléctricas, redes informáticas de acceso local y transmisión de video.

Alexander Graham Bell, el inventor estadounidense más conocido por desarrollar el teléfono, intentó por primera vez comunicarse utilizando la luz alrededor de 1880. Sin embargo, la comunicación por ondas de luz no se volvió factible hasta mediados del siglo XX, cuando la tecnología avanzada proporcionó una fuente de transmisión, el láser, y un medio eficiente, la fibra óptica. El láser se inventó en 1960 y, seis años más tarde, investigadores en Inglaterra descubrieron que las fibras de vidrio de sílice transportaban ondas de luz sin una atenuación significativa o pérdida de señal. En 1970, se desarrolló un nuevo tipo de láser y se produjeron comercialmente las primeras fibras ópticas.

En un sistema de comunicaciones de fibra óptica, los cables hechos de fibras ópticas conectan enlaces de datos que contienen láseres y detectores de luz. Para transmitir información, un enlace de datos convierte una señal electrónica analógica (una conversación telefónica o la salida de una cámara de video) en pulsos digitales de luz láser. Estos viajan a través de la fibra óptica a otro enlace de datos, donde un detector de luz los reconvierte en una señal electrónica.

Materias primas

Las fibras ópticas están compuestas principalmente de dióxido de silicio (SiO 2 ), aunque a menudo se agregan cantidades mínimas de otros productos químicos. Se utilizó polvo de sílice altamente purificado en el método de fabricación de crisol ahora anticuado, mientras que el tetracloruro de silicio líquido (SiCl 4 ) en una corriente gaseosa de oxígeno puro (02) es la principal fuente de silicio para el método de deposición de vapor de uso generalizado. Otros compuestos químicos como el tetracloruro de germanio (GeCl 4 ) y oxicloruro de fósforo (POC1 3 ) se puede utilizar para producir fibras de núcleo y cubiertas exteriores, o revestimientos con propiedades ópticas específicas de la función.

Debido a que la pureza y la composición química del vidrio utilizado en las fibras ópticas determinan la característica más importante de una fibra, el grado de atenuación, la investigación ahora se enfoca en desarrollar vidrios con la mayor pureza posible. Los anteojos con un alto contenido de flúor son los más prometedores para mejorar el rendimiento de la fibra óptica porque son transparentes para casi todo el rango de frecuencias de luz visible. Esto los hace especialmente valiosos para las fibras ópticas multimodo, que pueden transmitir cientos de señales de ondas de luz discretas al mismo tiempo.

Diseño

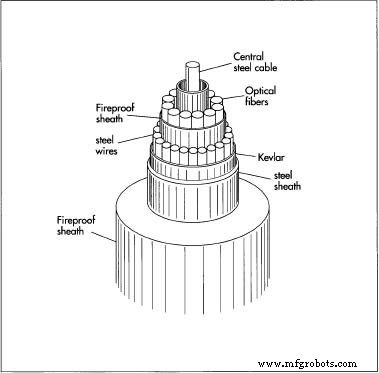

En un cable de fibra óptica, muchas fibras ópticas individuales se unen alrededor de un cable de acero central o un portador de plástico de alta resistencia para dar soporte. Luego, este núcleo se cubre con capas protectoras de materiales como aluminio, Kevlar y polietileno (el revestimiento). Debido a que el núcleo y el revestimiento están construidos con materiales ligeramente diferentes, la luz  Para fabricar una fibra óptica, primero se depositan capas de dióxido de silicio en la superficie interior de una varilla de sustrato hueca. Esto se hace mediante la Deposición de Vapor Químico Modificado, en la que se aplica a la varilla una corriente gaseosa de oxígeno puro combinado con varios vapores químicos. A medida que el gas entra en contacto con la superficie caliente de la varilla, se forma un hollín vidrioso de varias capas de espesor dentro de la varilla.

Para fabricar una fibra óptica, primero se depositan capas de dióxido de silicio en la superficie interior de una varilla de sustrato hueca. Esto se hace mediante la Deposición de Vapor Químico Modificado, en la que se aplica a la varilla una corriente gaseosa de oxígeno puro combinado con varios vapores químicos. A medida que el gas entra en contacto con la superficie caliente de la varilla, se forma un hollín vidrioso de varias capas de espesor dentro de la varilla.

Después de que el hollín alcanza el espesor deseado, la varilla del sustrato se mueve a través de otros pasos de calentamiento para expulsar la humedad y las burbujas atrapadas en las capas de hollín. Durante el calentamiento, la barra de sustrato y las capas internas de hollín se solidifican para formar la bola o preforma de dióxido de silicio de alta pureza. viaja a través de ellos a diferentes velocidades. Cuando una onda de luz que viaja en el núcleo de la fibra alcanza el límite entre el núcleo y el revestimiento, estas diferencias de composición entre los dos hacen que la onda de luz se doble hacia el núcleo. Por lo tanto, cuando un pulso de luz viaja a través de una fibra óptica, rebota constantemente en el revestimiento. Un pulso se mueve a través de la fibra óptica a la velocidad de la luz, 186,290 millas por segundo (299,340 kilómetros por segundo) en el vacío, algo más lento en la práctica, perdiendo energía solo debido a las impurezas en el vidrio y debido a la absorción de energía por irregularidades en el vidrio. estructura de vidrio.

Las pérdidas de energía (atenuación) en una fibra óptica se miden en términos de pérdida (en decibelios, una unidad de energía) por distancia de fibra. Normalmente, una fibra óptica tiene pérdidas tan bajas como 0,2 decibelios por kilómetro, lo que significa que después de cierta distancia la señal se debilita y debe reforzarse o repetirse. Con la tecnología de enlace de datos actual, los repetidores de señal láser son necesarios aproximadamente cada 30 kilómetros (18,5 millas) en un cable de larga distancia. Sin embargo, la investigación en curso sobre la pureza del material óptico tiene como objetivo ampliar la distancia entre repetidores de una fibra óptica hasta 100 kilómetros (62 millas).

Hay dos tipos de fibras ópticas. En una fibra monomodo, el núcleo es más pequeño, típicamente de 10 micrómetros (un micrómetro es una millonésima parte de un metro) de diámetro, y el revestimiento es de 100 micrómetros de diámetro. Se utiliza una fibra monomodo para transportar una sola onda de luz a distancias muy largas. Los haces de fibras ópticas monomodo se utilizan en líneas telefónicas de larga distancia y cables submarinos. Las fibras ópticas multimodo, que tienen un diámetro de núcleo de 50 micrómetros y un diámetro de revestimiento de 125 micrómetros, pueden transportar cientos de señales de ondas de luz separadas en distancias más cortas. Este tipo de fibra se utiliza en sistemas urbanos donde muchas señales deben llevarse a estaciones centrales de conmutación para su distribución.

Una vez preparada la preforma de vidrio sólido, se transfiere a un sistema de dibujo vertical. En este sistema, primero se calienta la preforma. Al hacerlo, se forma una gota de vidrio fundido en su extremo y luego se cae, lo que permite extraer la única fibra óptica del interior.

Una vez preparada la preforma de vidrio sólido, se transfiere a un sistema de dibujo vertical. En este sistema, primero se calienta la preforma. Al hacerlo, se forma una gota de vidrio fundido en su extremo y luego se cae, lo que permite extraer la única fibra óptica del interior.

La fibra pasa luego a través de la máquina, donde se verifica su diámetro, se aplica una capa protectora y se cura con calor. Finalmente, se enrolla en un carrete.

El

proceso de fabricación

Tanto el núcleo como el revestimiento de una fibra óptica están hechos de vidrio de sílice altamente purificado. Una fibra óptica se fabrica a partir de dióxido de silicio mediante uno de dos métodos. El primero, el método del crisol, en el que se funde sílice en polvo, produce fibras multimodo más gruesas adecuadas para la transmisión a corta distancia de muchas señales de ondas de luz. El segundo, el proceso de deposición de vapor, crea un cilindro sólido de núcleo y material de revestimiento que luego se calienta y se estira en una fibra monomodo más delgada para la comunicación a larga distancia.

Hay tres tipos de técnicas de deposición de vapor:deposición externa en fase de vapor, deposición axial en fase de vapor y deposición de vapor químico modificado (MCVD). Esta sección se centrará en el proceso MCVD, la técnica de fabricación más común actualmente en uso. MCVD produce una fibra de baja pérdida muy adecuada para cables de larga distancia.

Vapor químico modificado

Deposición

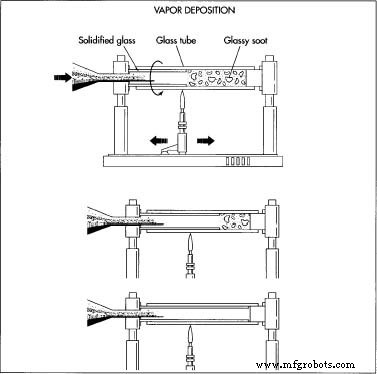

- 1 Primero, se hace una preforma cilíndrica depositando capas de dióxido de silicio especialmente formulado en la superficie interior de una varilla de sustrato hueca. Las capas se depositan aplicando una corriente gaseosa de oxígeno puro a la varilla de sustrato. Varios vapores químicos, como tetracloruro de silicio (SiCl 4 ), tetracloruro de germanio (GeCl 4 ) y oxicloruro de fósforo (POC1 3 ), se añaden a la corriente de oxígeno. Cuando el oxígeno entra en contacto con la superficie caliente de la varilla (una llama debajo de la varilla mantiene las paredes de la varilla muy calientes) se forma dióxido de silicio de alta pureza. El resultado es un hollín vítreo, de varias capas de espesor, depositado dentro de la varilla. Este hollín se convertirá en el núcleo. Las propiedades de estas capas de hollín pueden alterarse según los tipos de vapores químicos utilizados.

- 2 Una vez que el hollín se ha acumulado al espesor deseado, la varilla del sustrato se mueve a través de otros pasos de calentamiento para expulsar cualquier

Un cable de fibra óptica típico generalmente incluye varias fibras ópticas alrededor de un cable de acero central. Se aplican varias capas protectoras, dependiendo de la dureza del entorno donde se colocará el cable. humedad y burbujas atrapadas en las capas de hollín. Durante el calentamiento, la barra de sustrato y las capas internas de hollín se solidifican para formar la bola o preforma de dióxido de silicio de alta pureza. Una preforma suele medir de 10 a 25 milímetros (.39 a .98 pulgadas) de diámetro y de 600 a 1000 milímetros (23.6 a 39.37 pulgadas) de largo.

Un cable de fibra óptica típico generalmente incluye varias fibras ópticas alrededor de un cable de acero central. Se aplican varias capas protectoras, dependiendo de la dureza del entorno donde se colocará el cable. humedad y burbujas atrapadas en las capas de hollín. Durante el calentamiento, la barra de sustrato y las capas internas de hollín se solidifican para formar la bola o preforma de dióxido de silicio de alta pureza. Una preforma suele medir de 10 a 25 milímetros (.39 a .98 pulgadas) de diámetro y de 600 a 1000 milímetros (23.6 a 39.37 pulgadas) de largo.

Dibujar las fibras

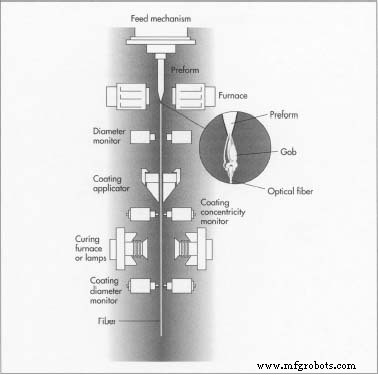

- 3 La preforma sólida se transfiere automáticamente a un sistema de trefilado de fibra vertical. Las máquinas que componen un sistema de estirado vertical típico pueden tener dos pisos de altura y pueden producir fibras continuas de hasta 300 kilómetros (186 millas) de largo. Este sistema consta de un horno para fundir el extremo de la preforma, sensores para controlar el diámetro de la fibra que se extrae de la preforma y dispositivos de recubrimiento para aplicar capas protectoras sobre el revestimiento exterior.

- 4 La preforma pasa primero a través de un horno, donde se calienta a unos 3600 grados Fahrenheit (unos 2000 grados Celsius). A continuación, se forma una gota de vidrio fundido llamada "gota" al final de la preforma, muy parecida a una gota de agua que se acumula en el fondo de un grifo que gotea. A continuación, la gota se desprende y la única fibra óptica del interior se extrae de la preforma. A medida que la fibra óptica se extrae de la preforma, el material de la varilla de sustrato original forma el revestimiento y el dióxido de silicio depositado como hollín forma el núcleo de la fibra óptica.

- 5 A medida que se extrae la fibra, los dispositivos de medición controlan su diámetro y su concentricidad, mientras que otro dispositivo aplica una capa protectora. Luego, la fibra pasa a través de un horno de curado y otro dispositivo de medición que monitorea el diámetro, antes de enrollarse en un carrete.

Control de calidad

El control de calidad comienza con los proveedores de los compuestos químicos utilizados como materia prima para las varillas de sustrato, los reactivos químicos y los recubrimientos de fibra. Los proveedores de productos químicos especializados proporcionan análisis químicos detallados de los compuestos constituyentes, y estos análisis se controlan constantemente mediante analizadores computarizados en funcionamiento conectados a los recipientes de proceso.

Los ingenieros de procesos y los técnicos altamente capacitados vigilan de cerca los recipientes sellados mientras se crean las preformas y se estiran las fibras. Las computadoras operan los complejos esquemas de control necesarios para manejar las altas temperaturas y altas presiones del proceso de fabricación. Los dispositivos de medición precisos monitorean continuamente el diámetro de la fibra y brindan retroalimentación para el control del proceso de estirado.

El futuro

Las fibras ópticas del futuro provendrán de la investigación en curso de materiales con propiedades ópticas mejoradas. Actualmente, los vidrios de sílice con un alto contenido de flúor son los más prometedores para las fibras ópticas, con pérdidas de atenuación incluso más bajas que las fibras altamente eficientes de hoy en día. Fibras experimentales, extraídas de vidrio que contiene 50 a 60 por ciento de fluoruro de circonio (ZrF 4 ), ahora muestran pérdidas en el rango de 0,005 a 0,008 decibeles por kilómetro, mientras que las fibras anteriores a menudo tenían pérdidas de 0,2 decibeles por kilómetro.

Además de utilizar materiales más refinados, los productores de cables de fibra óptica están experimentando con la mejora del proceso. Actualmente, los procesos de fabricación más sofisticados utilizan láseres de alta energía para fundir las preformas para el estiramiento de la fibra. Las fibras se pueden extraer de una preforma a una velocidad de 10 a 20 metros (32,8 a 65,6 pies) por segundo, y las fibras monomodo de 2 a 25 kilómetros (1,2 a 15,5 millas) de longitud se pueden extraer de una preforma. Al menos una empresa ha informado de la creación de fibras de 160 kilómetros (99 millas), y la frecuencia con la que las empresas de fibra óptica están actualizándose, cada dieciocho meses, sugiere que aún quedan mayores innovaciones por delante. Estos avances serán impulsados en parte por el uso creciente de fibras ópticas en las redes de computadoras, y también por la creciente demanda de la tecnología en los florecientes mercados internacionales como Europa del Este, América del Sur y el Lejano Oriente.

Proceso de manufactura

- ¿Qué es el marcado láser de fibra?

- Comunicación de datos ópticos

- Linterna de gas

- Señal de tráfico

- Bombilla

- ams iluminará la Sensors Expo 2019 con demostraciones innovadoras

- Semáforo inteligente

- Materiales:ECCOH para cables de fibra óptica (OFC)

- Uso de IA para controlar las propiedades de la luz | Generación de supercontinuo

- Fibra óptica con clasificación de 500 °C para aplicaciones de alta temperatura

- Antenas ópticas multiplexadas