Pin de bolos

Antecedentes

La primera referencia registrada a un juego en el que se lanza una pelota a los pines data del 300 d.C. La referencia proviene de Alemania, donde el juego formaba parte de una ceremonia religiosa practicada por monjes. Durante la ceremonia, los alfileres representaban los pecados del jugador de bolos, que debían ser derribados con una bola. Una vez descubierto, los bolos se extendieron de diversas formas por toda Europa. En 1366, se dice que el rey Eduardo III de Inglaterra prohibió cualquier forma de bolos (aparentemente distraía a sus tropas).

A principios del siglo XIX, apareció por primera vez en los Estados Unidos el moderno juego de bolos con nueve bolos. No hubo ninguna estandarización del juego y las reglas y especificaciones regionales prevalecieron hasta 1895. En ese momento, el restaurador Joe Thum reunió a representantes de varios clubes de bolos en la ciudad de Nueva York y creó el American Bowling Congress (ABC).

Los pines utilizados en esta competición inicial y durante otro medio siglo se hicieron con un solo bloque de arce de roca dura. Estos pasadores sólidos eran lo suficientemente duraderos y fáciles de fabricar. El único inconveniente significativo fue que, con la densidad variable de la madera, el peso de un alfiler individual era difícil de estandarizar. Luego, en 1946, American Machine and Foundry compraron la patente de un colocador de bolos automático y comenzaron a producir una máquina que popularizaría el juego y cambiaría la forma en que se fabricaban los bolos. La nueva máquina no fue un éxito inmediato. Las boleras tenían muchos pin boys para restablecer las pistas, y la maquinaria original estaba relativamente poco desarrollada. Sin embargo, los clientes disfrutaron de la velocidad de los nuevos colocadores de pines y las máquinas pudieron trabajar muchas horas sin descansar. A medida que los colocadores de pines automáticos se generalizaron, surgió un nuevo problema. Los colocadores de alfileres eran mucho más duros con los alfileres que las manos humanas, por lo que los alfileres comenzaron a astillarse y agrietarse mucho más rápidamente. A su vez, las astillas de los pines ensuciaban la maquinaria de los colocadores de pines.

En 1954, Vulcan Manufacturing produjo el primer pin para abordar el problema, el Vulcanate. Vulcan cortó un alfiler sólido estándar por la mitad antes de darle forma final y pegó una pieza plana de arce entre las mitades. Con este diseño, Vulcan podría perforar madera de la pieza central según sea necesario para reducir el peso final del pasador. El diseño también presentaba más vetas en los bordes hacia el exterior del pasador, lo que hacía que los pasadores fueran más resistentes que los de madera maciza. Ese mismo año Henry Moore presentó un alfiler recubierto de plástico. Al igual que con el colocador de bolos, el nuevo revestimiento no fue adoptado de inmediato por la industria de los bolos. El plástico líquido utilizado en el pasador de Moore agregó un peso significativo y se astilló fácilmente. Sin embargo, el concepto detrás del diseño de los pasadores era sólido y pronto los fabricantes comenzaron a buscar un revestimiento liviano y duradero. Incluso el más ligero de los recubrimientos agregó peso a los pines, lo que disminuyó la puntuación, por lo que los fabricantes se alejaron del arce macizo y comenzaron a seguir el ejemplo de Vulcan de pegar piezas más pequeñas en forma de alfiler. Para 1961, el pasador sólido había desaparecido por completo.

Materias primas

Núcleo

Según lo dispuesto por el Congreso Americano de Bolos y el Congreso Internacional de Bolos de Mujeres (ABC / WIBC), todos los bolos están hechos de "arce duro nuevo (sin usar), sólido". Se pueden usar otros materiales si cuentan con la aprobación de ABC / WIBC. El arce utilizado se cosecha por encima del paralelo 45, que atraviesa los estados más septentrionales de Estados Unidos, por encima de las zonas donde las altas concentraciones de minerales disminuyen la densidad de la madera. Se han probado otros materiales de núcleo. A finales de la década de 1960, los fabricantes intentaron promover el concepto de laminación mediante el uso de madera en partículas. La madera en partículas se fabrica triturando madera, mezclándola con un agente adhesivo y presionándola para darle forma. El problema era que una mezcla densa hacía que los pines fueran duraderos pero con poca puntuación, mientras que los pines ligeros tenían el problema opuesto. También se intentó un núcleo de espuma de polipropileno-fibra de vidrio conocido como núcleo de dique. La espuma se moldeó en dos piezas, superior e inferior, y las mitades se colocaron sobre un taco de madera. Las pruebas de durabilidad fueron impresionantes, pero el proyecto nunca se convirtió en producción.

Recubrimiento

Cuando los alfileres estaban hechos de bloques sólidos de arce, simplemente se cubrían con una capa de laca blanca y se terminaban con una capa de laca transparente. La llegada del colocador de pines automático estimuló la necesidad de recubrimientos más duraderos, y el primero que tuvo éxito fue la etilcelulosa. El revestimiento de etilcelulosa fue un proceso de siete capas. Los alfileres se sumergieron primero en una capa diseñada para sellar los poros de la madera y luego en una diseñada para proporcionar una mejor adherencia para las siguientes capas. Luego se aplicaron cinco capas de etilcelulosa. Después de la primera capa, se estiró un calcetín de malla de nailon sobre el pasador donde actuó como barras de refuerzo de hierro en concreto o como paja en ladrillo de adobe, proporcionando una estructura para las capas subsiguientes.

Los dos revestimientos que se utilizan hoy en día son el nailon y el Surlyn de DuPont. El nailon tiene la ventaja de ser más tolerante en el proceso de moldeo y de tener un costo menor que el de Surlyn. Pero los núcleos deben sumergirse en látex para evitar que el nailon se agriete, y el nailon no proporciona la misma rigidez que Surlyn.

Diseño

Las tres consideraciones al diseñar un boliche son la durabilidad, la puntuación y el sonido. La durabilidad de los pasadores se ha mejorado enormemente con el uso de núcleos de varias piezas y recubrimientos más resistentes. Los núcleos de varias piezas son más fuertes y más duraderos que los bloques individuales duraderos debido a la forma en que crece la madera. Un árbol crece en capas o anillos, cada anillo sigue los contornos del que está debajo. Si el anillo anterior tenía una torcedura o una curva en un lugar determinado, el siguiente anillo también tendrá esa torcedura o curva, al igual que todos los siguientes anillos. Cuando usa un solo bloque de madera, todas las capas de esa madera se doblarán y eventualmente se romperán en el mismo lugar porque todas tienen la misma forma, pero si toma varias piezas pequeñas y las pega en un bloque, cada pieza tiene la misma forma. sus curvas naturales y puntos débiles en un lugar diferente, por lo que cada uno refuerza al otro. Un beneficio adicional de este método para bolos proviene de la forma en que los anillos se sujetan entre sí. Cuando un árbol está en su estado natural, su sección transversal es una serie de anillos concéntricos. Una vez que se muele en madera, la sección transversal solo contiene partes de los anillos, por lo que se aproxima más a las hojas de cartón apiladas. Si empujara contra el costado de una pila de cartón, cada hoja sería bastante rígida pero cada una se deslizaría fuera de la pila con bastante facilidad y podría levantar las hojas superiores sin ningún problema. Si presionara en la parte superior de la pila, no podría dividirla fácilmente por la mitad, pero se comprimiría con poco esfuerzo. Esta es exactamente la situación con los bolos. Los viejos pasadores sólidos se abollarían en la cara de sus capas de grano, y las capas grandes y planas se pelarían y dividirían en el borde. Pegar varias piezas de madera brinda la ventaja de resistencia a la compresión de presentar toda la veta del borde hacia el exterior del pasador, pero debido a que ninguna capa atraviesa el pasador, son menos propensas a partirse.

La puntuación y el sonido dependen de las preferencias del jugador de bolos y están controlados principalmente por el material del núcleo. Todo el propósito de un boliche es caerse. Si nunca se cae, el juego se vuelve mucho menos interesante. Aunque una solución obvia al problema de la durabilidad sería hacer un alfiler de un material más fuerte que la madera, como el acero, la mayoría de los otros materiales son demasiado pesados, por lo que no se caen tan fácilmente como los jugadores de bolos esperan. Sin embargo, lo que ha desalentado el uso de muchos otros materiales es  Un boliche es un conjunto complejo de varias piezas de madera de arce; cada uno hecho de todavía piezas más pequeñas. Cada subconjunto se pega y se sujeta en un molde presurizado para convertirlo en la siguiente pieza más grande. sonar. El sonido distintivo de los pines chocando es parte del aura del juego, y ese sonido proviene de la madera. Actualmente, ningún otro material ha podido igualarlo.

Un boliche es un conjunto complejo de varias piezas de madera de arce; cada uno hecho de todavía piezas más pequeñas. Cada subconjunto se pega y se sujeta en un molde presurizado para convertirlo en la siguiente pieza más grande. sonar. El sonido distintivo de los pines chocando es parte del aura del juego, y ese sonido proviene de la madera. Actualmente, ningún otro material ha podido igualarlo.

El

proceso de fabricación

Un boliche es un conjunto complejo de varias piezas de madera de arce; cada uno hecho de piezas aún más pequeñas. Cada subconjunto se pega y se sujeta en un molde presurizado para convertirlo en la siguiente pieza más grande. La madera se seca en hornos grandes durante 8 a 10 días antes de enviarse a la planta. Cuando llega a la planta, los tablones enteros se cortan a la vez en tiras y luego en bloques de tamaño específico mediante sierras automáticas de varias hojas.

Núcleo

- 1 El núcleo de un alfiler comienza con la publicación. El poste se compone de tres secciones de arce, cada una de 2.8125 pulgadas (7.14 cm) de ancho por 0.875 pulgadas (2.22 cm) de espesor por 15.5 pulgadas (39.3 cm) de alto para formar un bloque ligeramente rectangular de 15.5 pulgadas (39.3 cm) de alto. Al mismo tiempo, ocho tiras de arce de 16 pulgadas (41 cm) de largo, 0,875 pulgadas (2,22 cm) por 1,25 pulgadas (3,17 cm) de grosor se pegan para formar una superficie de 7 pulgadas (18 cm) de ancho por 16 pulgadas (41 cm). tablero largo llamado el panel. El panel se pasa a través de una cepilladora eléctrica para que sus superficies superior e inferior sean planas y uniformes, y luego se corta con una sierra de mesa a lo largo y por la mitad en dos piezas de 3 pulgadas (8 cm) de ancho y dos de 4 pulgadas (10,2 cm) piezas anchas llamadas mejillas. Las mejillas se pegarán al poste para formar el extremo inferior grande del alfiler conocido como vientre.

- 2 Primero, las mejillas de 8 cm (3 pulgadas) se pegan a 2,54 cm (1 pulgada) de la parte inferior en el lado más largo del poste y el conjunto se sujeta en una plantilla para asegurar la alineación de todas las piezas.

- 3 Una vez que este conjunto se haya secado, se pasa por la cepilladora para que sus bordes estén al ras y para que el poste tenga un cuadrado perfecto de 6,67 cm (2,625 pulgadas). Luego, la pieza se pasa por una máquina que la pesa, calcula su densidad y determina la cantidad de madera que se debe quitar para que el pasador final esté dentro de las especificaciones.

- 4 La máquina perfora el poste para ajustar su peso y luego repite el proceso hasta que el pasador cae dentro de un rango de peso de 4 oz (113,4 g). Las mejillas de 10,2 cm (4 pulgadas) se pegan sobre los agujeros, superponiendo los lados de las mejillas de 8 cm (3 pulgadas) y el nuevo conjunto se sujeta nuevamente en una plantilla para alinear correctamente todas las piezas. En este paso, el núcleo se llama palanquilla y tiene la forma básica de un boliche, excepto que es cuadrado. Se perfora un agujero en el centro de la parte inferior del tocho que se utilizará más tarde para centrar el pasador durante el proceso de recubrimiento.

- 5 Luego, el tocho se coloca en un torno y una sola hoja que coincide con el perfil de un pasador completo lo corta en su forma final.

Recubrimiento

- 6 El método principal que se utiliza hoy en día para revestir bolos es el moldeo por inyección. El proceso consiste en colocar un objeto en un molde de metal de dos piezas, y cada pieza lleva una impresión de la mitad del objeto a moldear. En el caso de los bolos, las mitades son idénticas. Si se usa nailon como revestimiento, las clavijas se sumergen primero en látex para evitar que el nailon se agriete.

- 7 El núcleo torneado se coloca en la mitad inferior del molde. Un pasador retráctil se desliza en el orificio central que se taladró en la parte inferior del tocho. Este pasador y varias piezas elevadas en el molde llamadas sujeciones sostendrán el núcleo en el centro del molde mientras se aplica el recubrimiento. A continuación, el molde se cierra y se sujeta con abrazaderas.

- 8 El revestimiento se inyecta a alta presión a través de numerosas pequeñas aberturas llamadas compuertas. Esta alta presión no solo asegura un recubrimiento uniforme sino que comprime uniformemente la madera, haciéndola más densa y resistente a las abolladuras.

- 9 Una vez que se ha inyectado la cantidad predeterminada de recubrimiento, se hace correr agua a través de tubos en el molde para enfriarlo. El pasador enfriado y revestido se retira del molde y un trabajador recorta los tallos de revestimiento que dejaron las puertas.

- 10 A continuación, se lija la superficie para eliminar los excesos que hayan quedado de las puertas y suavizar las leves impresiones de los retenedores. El emblema del fabricante de alfileres, el sello de aprobación ABC / WIBC y cualquier marca decorativa están serigrafiados en la superficie.

- 11 Luego, se rocía una capa protectora brillante final sobre el pasador. La parte inferior del pasador se recorta en forma plana y se pega un anillo de plástico duro en una muesca en la parte inferior del pasador llamada faldón. El anillo protegerá el faldón y proporcionará el radio de 0,4 cm (5/32 pulg.) Que requiere el ABC / WIBC a lo largo del borde exterior de la base del pasador.

Subproductos / Residuos

Gran parte de la madera utilizada en la fabricación de bolos es en sí misma un subproducto. La industria de los pisos muele miles de pies tablares de arce cada año. Debido a que los consumidores prefieren la madera de color claro, se recortan las partes más oscuras de la madera. Dado que un boliche está recubierto, el color no importa. Los molinos han comenzado a recortar estas piezas al tamaño utilizado en los pasadores, por lo que lo que había sido chatarra ahora es un producto útil.

Control de calidad

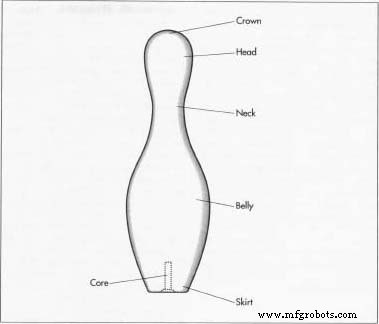

El ABC / WIBC establece estándares estrictos para la altura del pasador, el peso, el contenido de humedad, el espesor del revestimiento, el centro de gravedad y muchos otros detalles. Cada nuevo diseño de pasador debe cumplir con estos estándares y debe pasar pruebas de campo de durabilidad específicas. El fabricante inspecciona cada bloque de madera antes de que ingrese al proceso de ensamblaje. Se rechazan las piezas con nudos, grietas, depósitos minerales o vetas irregulares. Una vez en uso, un alfiler durará aproximadamente seis meses antes de que sea necesario parchearlo o recubrirlo. Posteriormente, durará otros seis meses antes de romperse. La mayoría de las roturas ocurren en el área delgada justo debajo de la parte superior llamada cuello, donde la acción de azotar de ser golpeado flexiona la madera hasta en 0.25 pulgadas (0.63 cm).

El futuro

El arce ha sido el material principal elegido para los bolos durante más de 200 años. A pesar de los experimentos con materiales tan diversos como el aluminio, el plástico y el magnesio, no se ha encontrado nada que proporcione la durabilidad, el sonido y el rango de puntuación del arce.

Proceso de manufactura

- ¿Qué es un pasador de enganche doblado?

- ¿De qué están hechos los pasadores?

- ¿Qué es un pasador de chaveta?

- Rodillo

- Bola de bolos

- Controle la temperatura de su hogar usando su Raspberry Pi

- Exposición:La pantalla principal

- Sensor de agua de alta sensibilidad en MCP3008

- Punzones de rodillo:usos y aplicaciones

- ¿Qué es una bomba de agua automática?

- Comprender la articulación del nudillo