Esponja

Antecedentes

Hay muchas variedades diferentes de esponjas marinas y vienen en formas y tamaños muy variados. Pueden ser muy grandes y crecer en elaboradas formaciones ramificadas, o ser redondas y pequeñas, o crecer planas o en forma de tubo. Algunos son de colores brillantes, aunque se desvanecen cuando se cosechan. Se cree que las esponjas marinas evolucionaron hace al menos 700 millones de años. Se encuentran entre los organismos animales más simples, no tienen órganos especializados como corazón y pulmones, y no tienen locomoción. Las esponjas viven adheridas a las rocas del lecho marino. Sus cuerpos están formados por esqueletos hechos de un material blando llamado spongin y una piel correosa rota por poros. La esponja come bombeando agua de mar a través de sus poros. Filtra las plantas microscópicas del agua y expulsa el exceso de agua a través de uno o más orificios grandes llamados oscula. También absorbe oxígeno directamente del agua de mar. Las esponjas crecen lentamente, tardan varios años en alcanzar su tamaño completo y algunas viven cientos de años.

Las esponjas marinas se utilizaron desde la antigüedad en la región mediterránea donde son más comunes. Cada uno de los soldados romanos llevaba una esponja personal, que servía para el papel higiénico moderno, y ciertamente también se usaban para otros fines. Las esponjas artificiales fueron desarrolladas por primera vez por la empresa Du Pont, líder en la industria de fabricación de materiales sintéticos que también inventó el nailon, en la década de 1940. Tres ingenieros de DuPont patentaron el proceso de la esponja de celulosa, y DuPont mantuvo el secreto hasta 1952, cuando vendió su tecnología de esponja a General Mills. En la segunda mitad del siglo XX, las esponjas de celulosa reemplazaron rápidamente a la esponja natural para los usos domésticos más comunes.

Materias primas

Se cosechan y secan muchos tipos diferentes de esponjas para uso humano, pero la más común es la Spongia oficinalis también conocida como la esponja del guante. Otro tipo común utilizado comercialmente es la esponja de lana de oveja o Hippospongia canaliculata. Las esponjas sintéticas están hechas de tres ingredientes básicos:celulosa derivada de pulpa de madera, sulfato de sodio y fibra de cáñamo. Otros materiales necesarios son los suavizantes químicos, que descomponen la celulosa en la consistencia adecuada, blanqueador y tinte.

Recolección de esponjas marinas

Para recolectar esponjas naturales, los buzos especialmente entrenados descienden a las aguas donde crecen las esponjas con un gran gancho de dos puntas y una bolsa de hilo. Los buceadores de esponjas tradicionales en Grecia no usaban equipo de respiración especial. Los hombres de los pueblos costeros fueron entrenados desde la infancia y eran expertos buceadores de aguas profundas. La industria de las esponjas en los Estados Unidos se centra en Tarpon Springs, Florida, una comunidad que fue fundada por buzos inmigrantes griegos. Los buceadores de esponjas de hoy utilizan equipos de buceo modernos, como trajes de neopreno y tanques de oxígeno. Los buzos extraen esponjas de las rocas o arrecifes donde crecen y las llevan en sus bolsas de hilo. Los buzos amontonan las esponjas en la cubierta de su bote y las cubren con paños húmedos. Los animales mueren en el barco y sus pieles se pudren. Una vez que las pieles se han descompuesto, los recolectores lavan las esponjas y las ensartan con una cuerda larga y delgada para que se sequen al sol. Después de que se hayan secado por completo, los recolectores lavan las esponjas varias veces más. Esta es toda la preparación que necesitan las esponjas para estar listas para la venta.

Las esponjas naturales son los esqueletos de una especie de simple animal marino. Crecen en gusanos, en aguas poco profundas y son particularmente abundantes en el Mediterráneo oriental y en la costa occidental de Florida. Las esponjas artificiales han reemplazado en gran medida a las naturales en los Estados Unidos, donde al menos el 80% de las esponjas en uso son artificiales.

Las esponjas naturales son los esqueletos de una especie de simple animal marino. Crecen en gusanos, en aguas poco profundas y son particularmente abundantes en el Mediterráneo oriental y en la costa occidental de Florida. Las esponjas artificiales han reemplazado en gran medida a las naturales en los Estados Unidos, donde al menos el 80% de las esponjas en uso son artificiales.

El

proceso de fabricación

Los pasos necesarios en la fabricación de una esponja sintética se discuten a continuación.

- La celulosa utilizada para las esponjas llega a la fábrica de esponjas en láminas grandes y rígidas. Los trabajadores toman las sábanas y las sumergen en una tina de agua mezclada con ciertos ablandadores químicos. La celulosa se vuelve suave y gelatinosa. Luego, los trabajadores cargan la celulosa en un mezclador giratorio, que es un gran tambor giratorio de metal. Los trabajadores agregan los cristales de sulfato de sodio, cortan las fibras de cáñamo, tiñen y cierran la batidora. La batidora está configurada para girar y agita los ingredientes para que estén bien amalgamados.

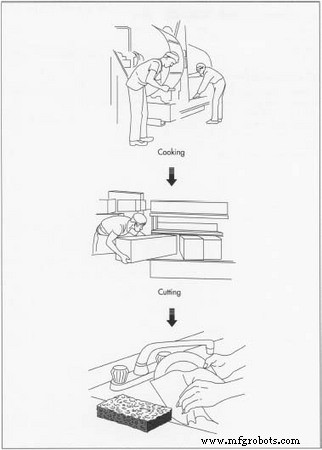

- Desde el mezclador, los trabajadores vierten el material en un molde rectangular grande que puede tener 2 pies (61 cm) de alto, 2 pies (61 cm) de ancho y 6 pies (1,8 m) de largo. Se calienta el molde y se cuece la mezcla de celulosa. Mientras se cocina, los cristales de sulfato de sodio se derriten y se escurren a través de las aberturas en el fondo del molde. Es su fusión lo que deja los poros característicos en la esponja terminada. El tamaño de los poros está determinado por el tamaño de los cristales de sulfato de sodio. Una esponja rugosa que se usa para lavar un automóvil, por ejemplo, está hecha con cristales gruesos, mientras que una esponja fina del tipo que se usa para aplicar maquillaje está hecha con cristales muy finos. A medida que la mezcla de celulosa se cuece y luego se enfría, se convierte en un bloque duro y poroso.

- Luego, se sumerge el bloque de esponja en una tina de lejía. Esto elimina la suciedad y las impurezas y también ilumina el color. A continuación, se limpia la esponja con agua. Lavados adicionales alteran la textura, haciendo que la esponja sea más flexible. La esponja se deja secar, para prepararla para el corte.

- Algunos fabricantes hacen la esponja, la cortan y empaquetan ellos mismos. Otros producen los bloques crudos de esponja y luego los venden a una empresa conocida como convertidora. El convertidor corta las esponjas según las necesidades de sus clientes y se encarga del envasado y distribución. Ya sea en la primera planta de fabricación o en el convertidor, los trabajadores cortan las esponjas en un cortador automático. Cargan cada gran rectángulo de esponja en una máquina que lo corta en rodajas del tamaño deseado. Debido a que el bloque de esponja es rectangular, se puede cortar en muchos rectángulos más pequeños con poco o ningún desperdicio.

- Muchas esponjas domésticas tienen un estropajo de plástico texturizado adherido a un lado. Esto se adjunta en un proceso llamado laminado, después de que se corta la esponja. El estropajo, que se corta al mismo tamaño que la esponja, se fija a la esponja en un laminado.

La celulosa ablandada se mezcla con cristales de sulfato de sodio, se cortan fibras de cáñamo y se tiñe en un gran tambor de metal giratorio. Una vez mezclado, el material se vierte en un molde rectangular grande, que puede tener 2 pies (61 cm) de alto, 2 pies (61 cm) de ancho y 6 h (182,9 cm) de largo. A medida que el molde se cocina, los cristales de sulfato de sodio se derriten y se escurren a través de las aberturas en el fondo del molde. Es su fusión lo que deja los poros característicos en la esponja terminada. máquina que utiliza un pegamento de esponja especializado hecho de poliuretano curado con humedad. A continuación, las esponjas se trasladan a un área de empaque donde se sellan con plástico. Las esponjas empaquetadas se empaquetan y las cajas se envían a un almacén para su posterior distribución.

La celulosa ablandada se mezcla con cristales de sulfato de sodio, se cortan fibras de cáñamo y se tiñe en un gran tambor de metal giratorio. Una vez mezclado, el material se vierte en un molde rectangular grande, que puede tener 2 pies (61 cm) de alto, 2 pies (61 cm) de ancho y 6 h (182,9 cm) de largo. A medida que el molde se cocina, los cristales de sulfato de sodio se derriten y se escurren a través de las aberturas en el fondo del molde. Es su fusión lo que deja los poros característicos en la esponja terminada. máquina que utiliza un pegamento de esponja especializado hecho de poliuretano curado con humedad. A continuación, las esponjas se trasladan a un área de empaque donde se sellan con plástico. Las esponjas empaquetadas se empaquetan y las cajas se envían a un almacén para su posterior distribución.

Control de calidad

Un fabricante de esponjas generalmente verifica la calidad del producto en muchos pasos a lo largo del proceso de fabricación. Las materias primas se analizan cuando entran a la planta para asegurarse de que cumplen con los estándares. En una instalación moderna, la mayor parte de la maquinaria es monitoreada por computadoras, que mantienen las proporciones adecuadas en la mezcla, por ejemplo, y controlan la temperatura del molde durante el proceso de cocción. Se comprueba la tenacidad de las esponjas terminadas, es decir, la facilidad con que se rompen. Un inspector toma una muestra aleatoria del lote y la coloca en una máquina especialmente construida. La máquina mide la fuerza necesaria para rasgar la esponja. Otra prueba es de color. En este caso, se examina una esponja de muestra con un espectrógrafo.

Subproductos / Residuos

La fabricación de esponjas no produce subproductos nocivos y produce pocos residuos. El material de esponja que se pierde al recortar, como cuando se corta un extremo irregular del bloque grande, se muele y se recicla. Se puede echar a la batidora al inicio del proceso y pasar a formar parte de una nueva esponja.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Esponja de titanio y sus procesos de producción