Evitar los riesgos de la conversión de tablas de tolerancia estándar a métricas

Las sorprendentes complejidades de la conversión

Uno de los fundamentos del abastecimiento de piezas pequeñas es la capacidad de convertir entre diferentes unidades de medida; por ejemplo, crear un gráfico de tolerancia métrica al convertir las cifras de tolerancia entre milímetros y pulgadas.

Es una tarea que no es tan simple como crees. De hecho, los riesgos de alternar entre los sistemas de medición métrico y estándar son leyendas y, a menudo, tienen resultados desastrosos.

Algunos escenarios del peor de los casos

En 1983, un Boeing 767 de Air Canada que volaba de Montreal a Edmonton se quedó sin combustible aproximadamente una hora después de su vuelo y tuvo que planear (literalmente) para un aterrizaje de emergencia. Milagrosamente, solo dos pasajeros sufrieron heridas leves, y eso fue mientras evacuaban la aeronave.

¿Por qué sucedió?

Cuando el sistema de indicación de cantidad de combustible de la aeronave falló antes del despegue, las tripulaciones de vuelo y de tierra decidieron calcular manualmente la cantidad de combustible necesaria. Calculando que el avión necesitaba 8.703 kg de combustible, lo dividieron por 1,77 (la densidad del combustible según la documentación de la compañía de reabastecimiento) para convertir los kilogramos en 4.916 L. Luego, esa cantidad de combustible se bombeó a la aeronave.

El problema es que, mientras que el avión 767 midió el combustible en kilogramos por litro (kg/L), las cifras de densidad en la guía de reabastecimiento de combustible utilizaron libras por litro (lb/L). Como resultado, el avión tenía a bordo menos de la mitad de la cantidad requerida de combustible.

Hay muchos otros ejemplos:

- En 1999, la NASA perdió su Mars Climate Orbiter (MCO) de $125 millones, el primer satélite meteorológico interplanetario, porque los ingenieros de la nave espacial no lograron convertir las medidas estándar a las métricas. Con su trayectoria calculada usando libras-segundo confundidas con la unidad métrica de fuerza (newton-segundos), la MCO no pudo entrar en órbita y se estrelló contra el planeta Marte.

- En 2003, la montaña rusa Space Mountain en Tokyo Disneyland se descarriló debido a que un eje era más pequeño que los requisitos de diseño, lo que provocó un espacio de más de 1,0 mm (en lugar de 0,2 mm) entre el rodamiento y el eje. Las especificaciones se convirtieron a unidades métricas en 1995, pero en 2002 se usaron las especificaciones de unidades estándar anteriores para pedir nuevos ejes, que terminaron midiendo 44,14 mm en lugar de los 45 mm necesarios.

- El uso de unidades estándar por parte de Boeing puede haber obstaculizado la subcontratación de algunos trabajos de precisión a proveedores extranjeros, lo que se sumó a los retrasos en la fabricación del Boeing 787 Dreamliner. Originalmente prevista para mayo de 2008, la aeronave no entró en servicio comercial hasta octubre de 2011.

Te dan la imagen. El uso de unidades diferentes, el error humano y las conversiones métricas a estándar inexactas (y viceversa) pueden tener implicaciones graves no solo para la calidad y el rendimiento, sino también para la seguridad.

¿Tecnología de conversión al rescate?

En particular, es cierto que la tecnología actual proporciona herramientas de conversión más confiables y ayuda a reducir el riesgo de error humano. Los controles numéricos por computadora (CNC) en las máquinas permiten que las conversiones se calculen internamente para todos los valores dentro del control de una máquina.

En el taller, el personal puede estar equipado con una variedad de micrómetros digitales portátiles para convertir sobre la marcha. Por ejemplo, la pantalla de un micrómetro digital moderno permite a los usuarios alternar entre unidades métricas y pulgadas con solo presionar un botón.

Sin embargo, la conversión estándar a métrica (y viceversa) no es una propuesta simple, y todavía hay algunas cosas a considerar cuando se cambia de sistema de medición.

La mayoría de las máquinas están calibradas en la unidad que tiene más sentido para su uso principal. Por ejemplo, una herramienta que fabrica piezas para uso en carpintería puede calibrarse en pulgadas estándar y sus fracciones.

Pero si bien las fracciones se adaptan bien a las marcas en una cinta métrica, no son fáciles de transponer cuando se ingresan en una máquina. Además, las medidas utilizadas en carpintería, si bien son buenas para trabajar la madera, son de diez a cien veces más grandes que las medidas utilizadas para dispositivos médicos.

Conversión de cifras para un gráfico de tolerancia métrica

Además, es posible que esté utilizando piezas de muchos subcontratistas, algunos nacionales y otros en países donde prevalece el sistema métrico. Esas partes pueden tener que conectarse e interactuar con otros sistemas que no están basados en métricas.

Eso significa que al calcular manualmente las conversiones entre estándar y métrico, también debe tener en cuenta las tolerancias parciales. Esto se debe a que fabricar piezas en la parte superior del rango de tolerancia medido en el sistema métrico puede no encajar con otro componente en la parte inferior del rango de tolerancia medido en un sistema estándar.

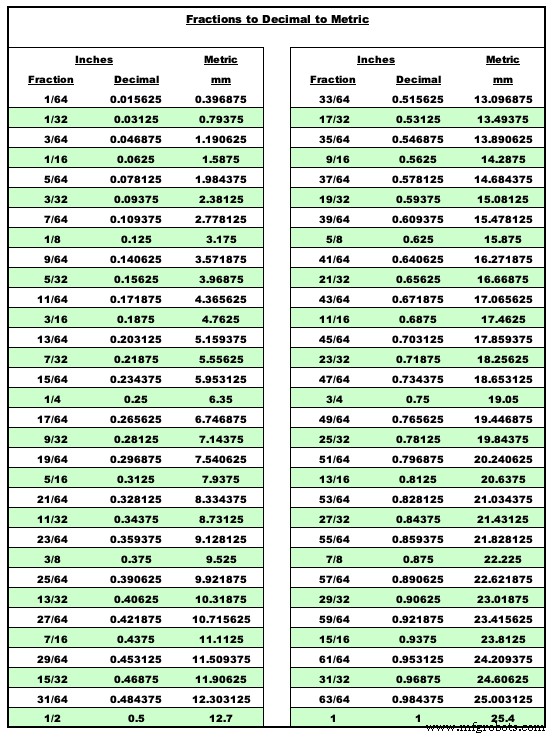

Por ejemplo, la tabla de tolerancias métricas que se incluye aquí muestra conversiones entre pulgadas y milímetros (y viceversa) para el rango típico de tolerancias que solicitan los clientes en Metal Cutting.

Sin embargo, también consideramos los límites de especificación superior e inferior:ajustamos las tolerancias según sea necesario para garantizar que cuando las cifras se conviertan y redondeen, la unidad de medida convertida no esté fuera del límite superior o inferior. Para ilustrar:

- Una dimensión de 20 mm ±2 mm

- Convierte a 0,79” ±0,08”

- Lo que hace que el límite de especificación superior sea de 0,87" y el límite de especificación inferior de 0,71"

- Que vuelven a convertir a los límites de especificación superior e inferior de 22,098 mm y 18,034 mm

En la unidad de medida original, los límites de especificaciones superior e inferior son 22 mm y 18 mm y, como puede ver, el límite superior convertido está fuera de ese rango. Entonces, para asegurarnos de que la pieza no esté fuera de los límites de especificación originales, podríamos ajustar la tolerancia convertida a 0,79" +0,07"/-0,08".

Los efectos del redondeo en las tolerancias

El redondeo también puede generar errores y conversiones que están fuera del rango de tolerancias aceptado. Por lo tanto, debe determinar cuidadosamente cuántos lugares decimales extender una conversión.

Por ejemplo, podría decir que 1,0 mm se convierte en 0,04 pulgadas; sin embargo, ese cálculo redondea la cifra de 0,0393700787 solo al segundo decimal. En un mundo que requiere tolerancias de al menos el tercer o cuarto lugar decimal, ¿son 0,04 pulgadas lo suficientemente precisas?

Incluso las herramientas con las que contamos para las conversiones traen redondeo a la ecuación. La mayoría de las máquinas CNC están calibradas en una unidad y convierten, y redondean, a la otra. Un micrómetro digital moderno, diseñado en sistema métrico, funcionará y calculará las dimensiones de lectura en unidades métricas.

Sin embargo, cuando los usuarios alternan un simple botón de métrico a estándar, no obtienen un cálculo completamente nuevo. Más bien, obtienen una conversión a estándar, incluido el factor de redondeo o error que es necesario para los lugares decimales previstos en la lectura. Esta posible inexactitud rara vez se considera y, sin embargo, en ocasiones puede ser muy importante.

Además, los efectos del redondeo se combinan, no solo entre múltiples partes que interactúan, sino también entre dimensiones y tolerancias. Afortunadamente, estas variaciones se pueden superar redondeando metódicamente y ajustando los valores nominales y los límites de especificación superior/inferior según sea necesario para garantizar que todas las dimensiones estarán dentro (o más ajustadas que) las tolerancias aceptadas.

Impacto en la calidad, la seguridad y los costos

Claramente, la conversión de medidas estándar a métricas tiene implicaciones importantes en todo, desde aplicaciones aeroespaciales hasta dispositivos médicos y máquinas de soldadura automotriz. Si bien en la mayoría de las situaciones un mal ajuste puede no tener repercusiones que cambien la vida, en otros casos la falla de una pieza puede ser catastrófica.

La buena noticia es que, al invertir algo de tiempo y cuidado en sus conversiones entre diferentes sistemas de medición, y cómo se verán afectadas las tolerancias y el acoplamiento de las diversas piezas, usted y su proveedor pueden ayudar a mantener la calidad, la seguridad y el control de costos.

(Para obtener más información sobre cómo contabilizar las tolerancias, consulte nuestro blog relacionado sobre cómo se acumulan las tolerancias).

Tecnología Industrial

- Cómo evitar las trampas de la entrega de comercio electrónico transfronterizo

- Seis formas de gestionar el riesgo en la cadena de suministro

- Cinco formas de gestionar los riesgos cibernéticos en toda la cadena de suministro

- Cómo el estándar MTConnect está ayudando a dar forma a una nueva era en la fabricación

- El procedimiento estándar de inspección de equipos de trabajo

- En el sector aeroespacial, que el estándar, la especificación y la certificación AS9100 lo acompañen

- ¿Me está frenando el MES? Los 9 riesgos de las soluciones heredadas

- ¿Cuáles son los riesgos de los procedimientos en papel para los técnicos?

- La integración de la norma ISO 9001 en la estrategia de los fabricantes

- Aplicar la metodología Lean a los procedimientos operativos estándar (SOP)

- Reducción de los riesgos de sobreprotección auditiva