Sistema de coordenadas de fresado CNC simplificado

Lea este artículo en:Italiano (italiano) Deutsch (alemán) 日本語 (japonés)

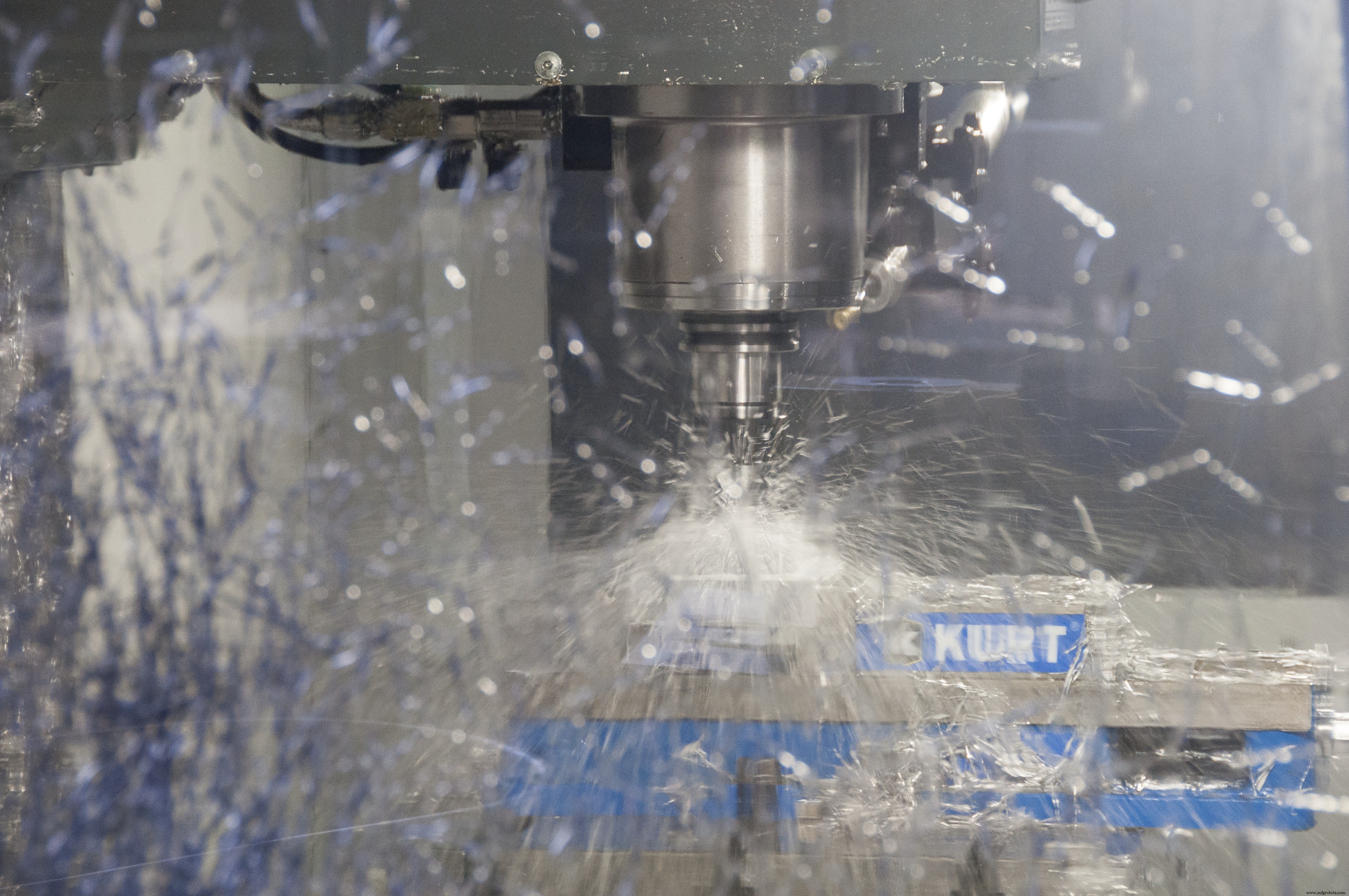

Utilizará los fundamentos del sistema de coordenadas de fresado CNC en todas partes, no solo para una máquina CNC en particular. Incluso las últimas máquinas CNC son iguales en esencia:usan un eje X, Y y Z para definir el espacio de coordenadas dentro de la máquina, y una herramienta (a veces una fresa, a veces una extrusora, a veces un rayo láser) se mueve alrededor de ese espacio. La tecnología puede cambiar, pero los fundamentos siguen siendo esencialmente los mismos. En este artículo, cubriremos los conceptos básicos del sistema de coordenadas CNC, incluido el sistema de coordenadas cartesianas, el sistema de coordenadas de trabajo (WCS) y las compensaciones.

¿Por qué son importantes las coordenadas para el fresado CNC?

Las máquinas aditivas construyen una pieza de abajo hacia arriba. No hay duda de dónde comienza la pieza en la placa de construcción. Sin embargo, algo como una fresadora tiene que sustraer material de un objeto externo. Para hacer esto, la máquina necesita comprender la posición del stock en el espacio físico. Si tan solo fuera tan simple como empujar un bloque de metal en su CNC y presionar Go.

Las cosas comienzan a complicarse al agregar una variedad de herramientas de fresado. Cada broca tiene una longitud diferente, lo que cambia la distancia entre el punto de referencia del husillo y la pieza de trabajo. Ese punto de origen que acaba de configurar para una fresa de 1″ de largo no funcionará para un taladro de 3″ de largo.

Puede pensar en el sistema de coordenadas como la forma en que las máquinas CNC entienden el espacio 3D. Sin un sistema de coordenadas, su CNC no tendría absolutamente ninguna forma de saber:

- Dónde está tu bloque de material

- A qué distancia está su herramienta de su parte

- Qué movimientos utilizar para mecanizar su pieza

El sistema de coordenadas puede parecer complicado a primera vista, pero se puede dividir en componentes simples. Comencemos primero con los conceptos básicos del sistema de coordenadas cartesianas.

Fundamentos cartesianos

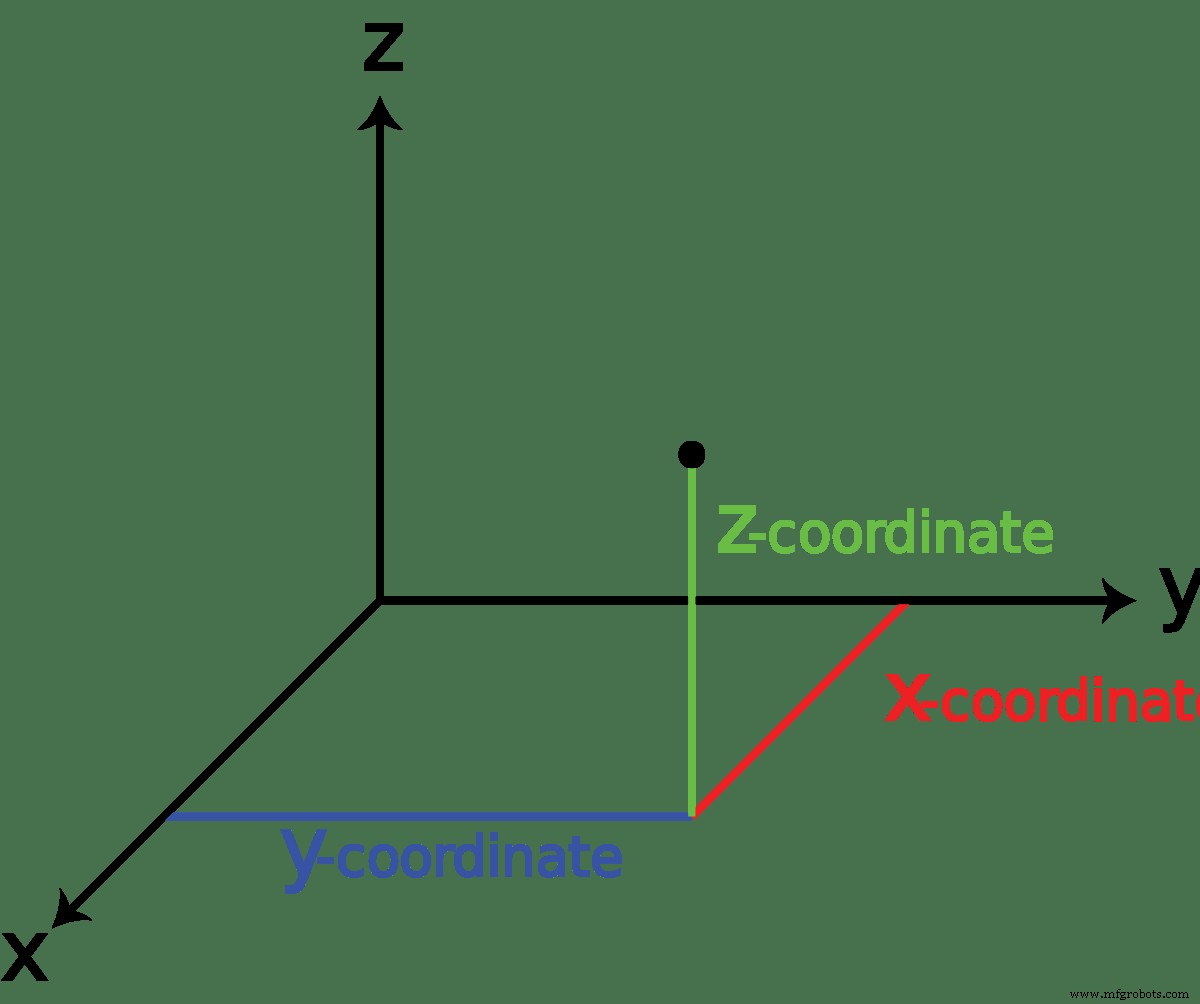

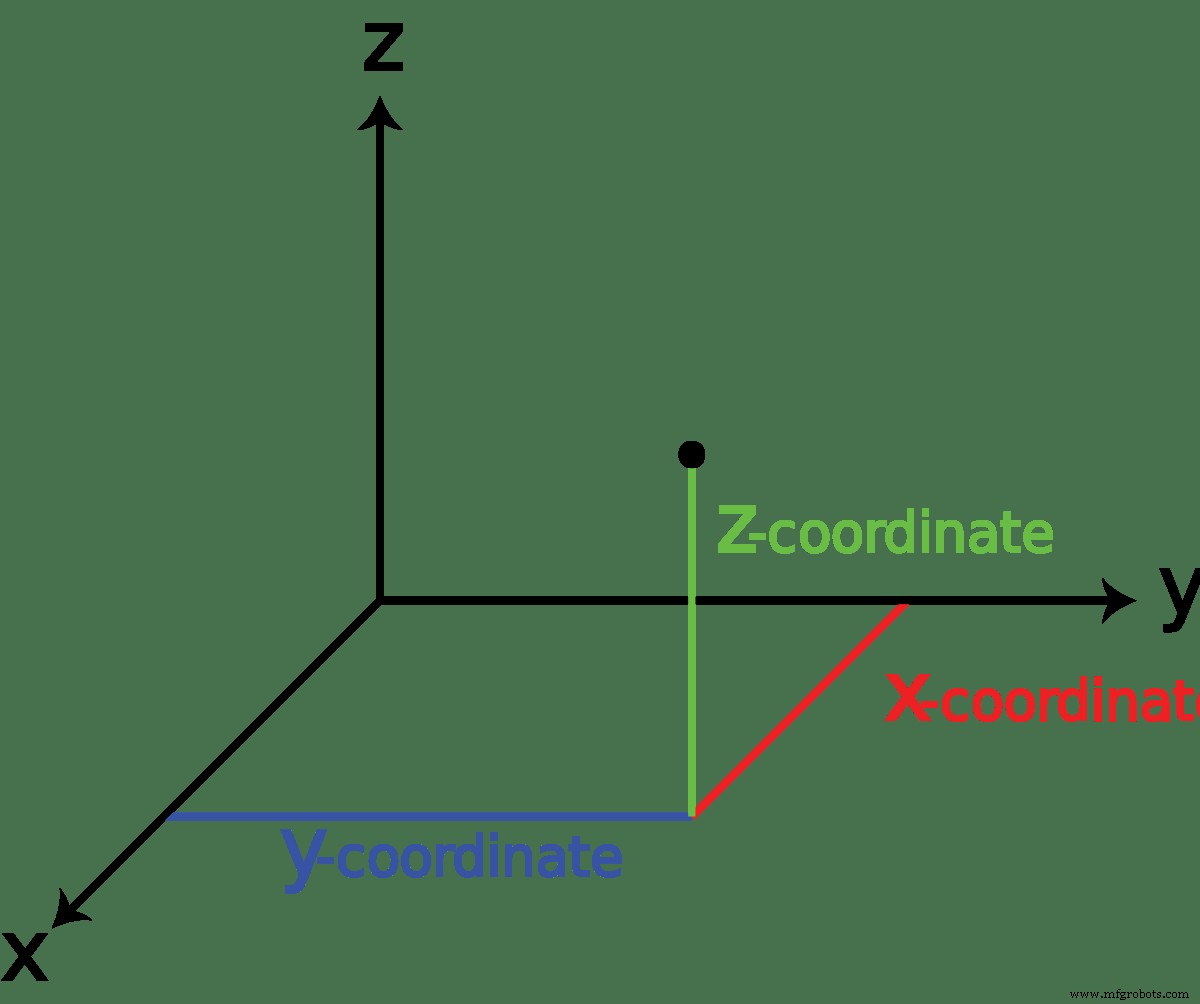

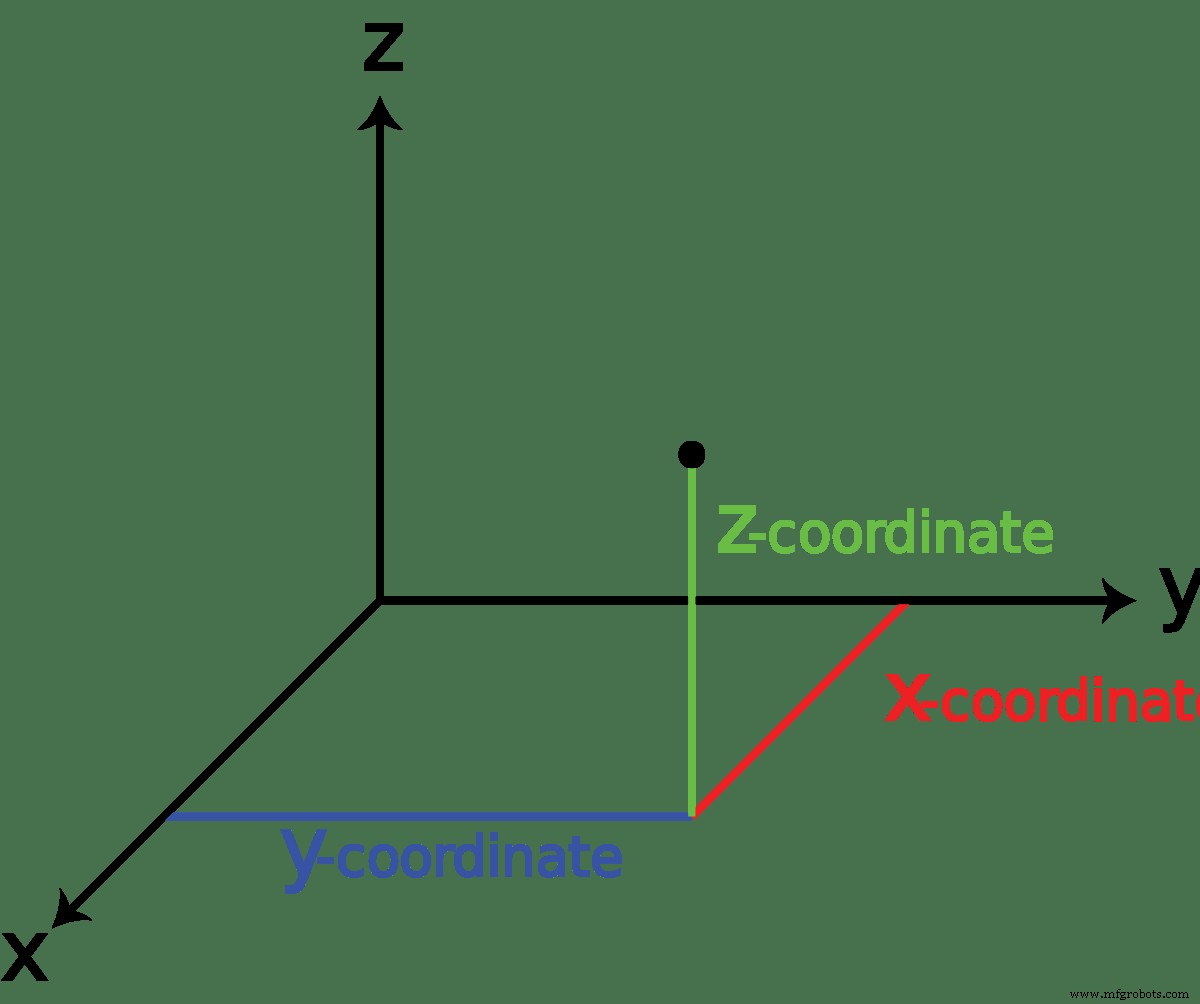

Casi todas las máquinas CNC utilizan un sistema de coordenadas cartesianas basado en los ejes X, Y y Z. Este sistema permite que una máquina se mueva en una dirección específica a lo largo de un plano específico.

Reduzca el sistema cartesiano a sus fundamentos y tendrá una recta numérica familiar. Un punto en la línea se designa como el Origen . Cualquier número a la izquierda del Origen es negativo, mientras que los números a la derecha son positivos.

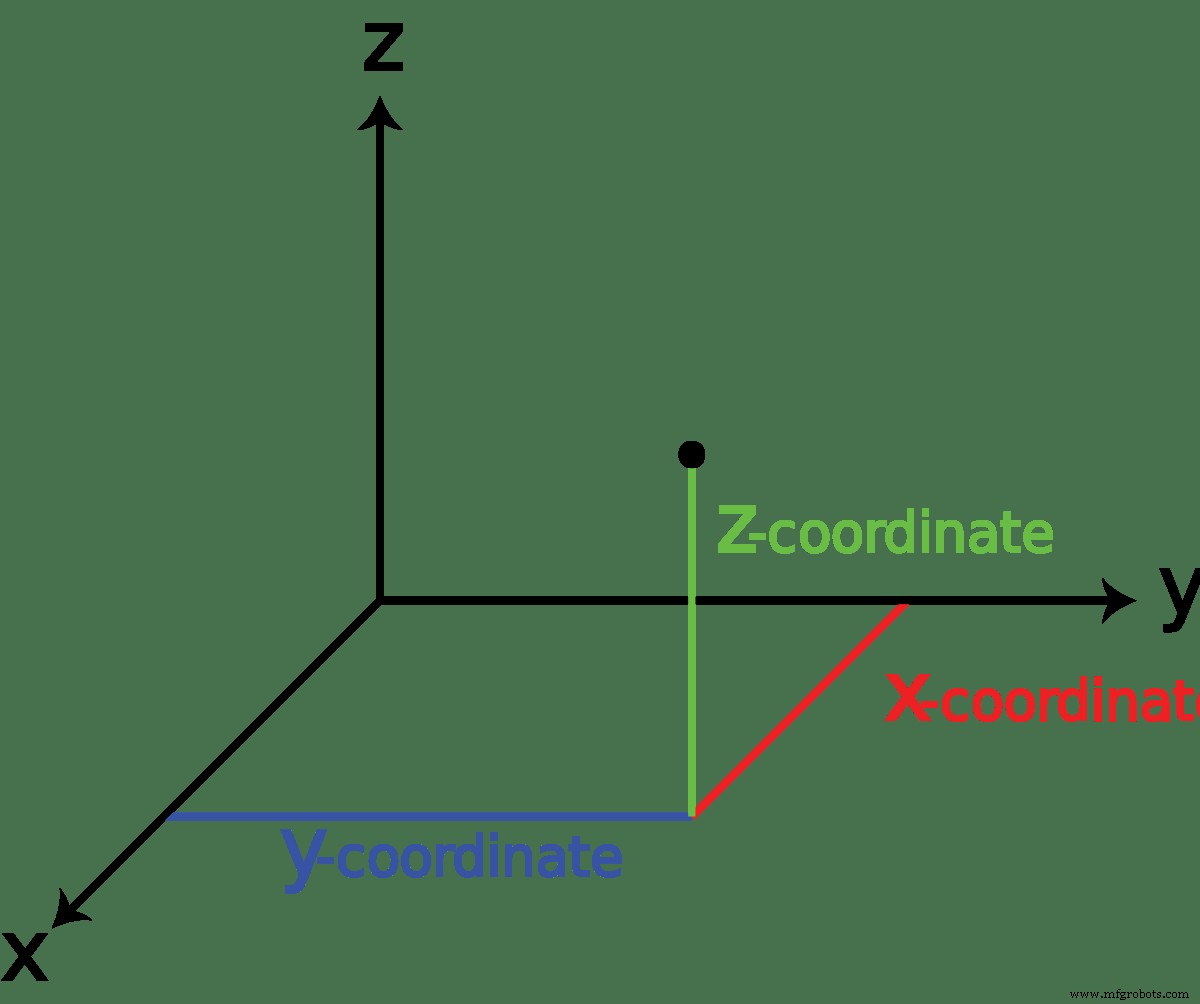

Combine los ejes X, Y y Z en ángulos de 90 grados y creará un espacio tridimensional para que su máquina CNC se mueva. Cada eje se encuentra en el Origen .

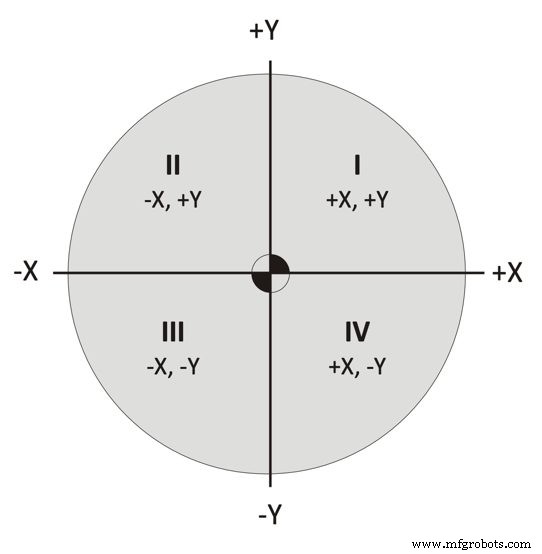

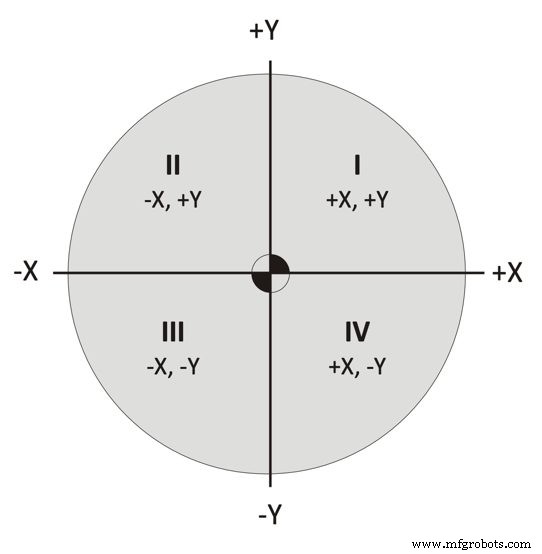

Cuando dos ejes se conectan, forman un plano. Por ejemplo, cuando los ejes X e Y se encuentran, se obtiene un plano XY, donde la mayor parte del trabajo se realiza en piezas 2,5D. Estos planos se dividen en cuatro cuadrantes, numerados del 1 al 4, con sus propios valores positivos y negativos.

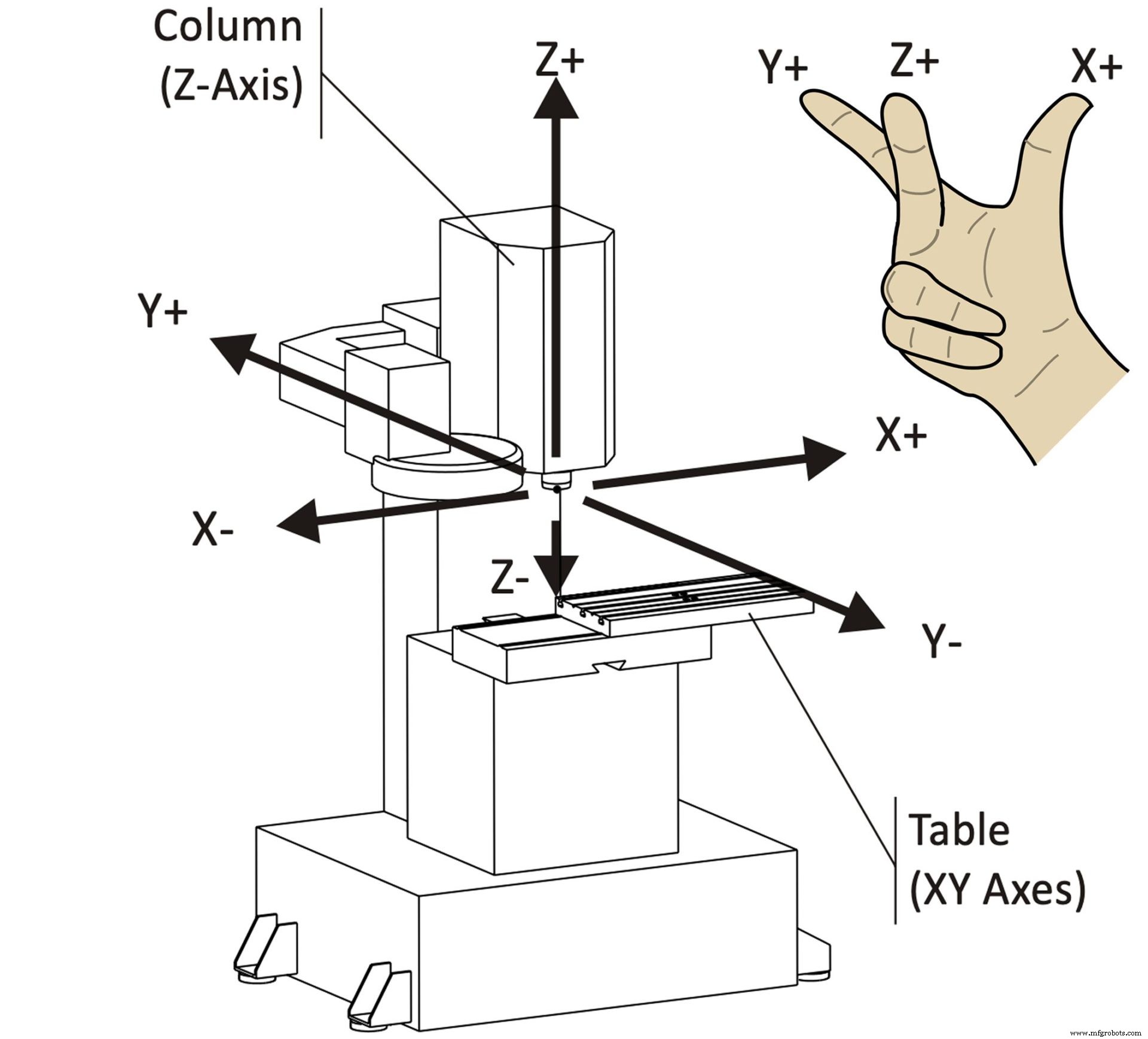

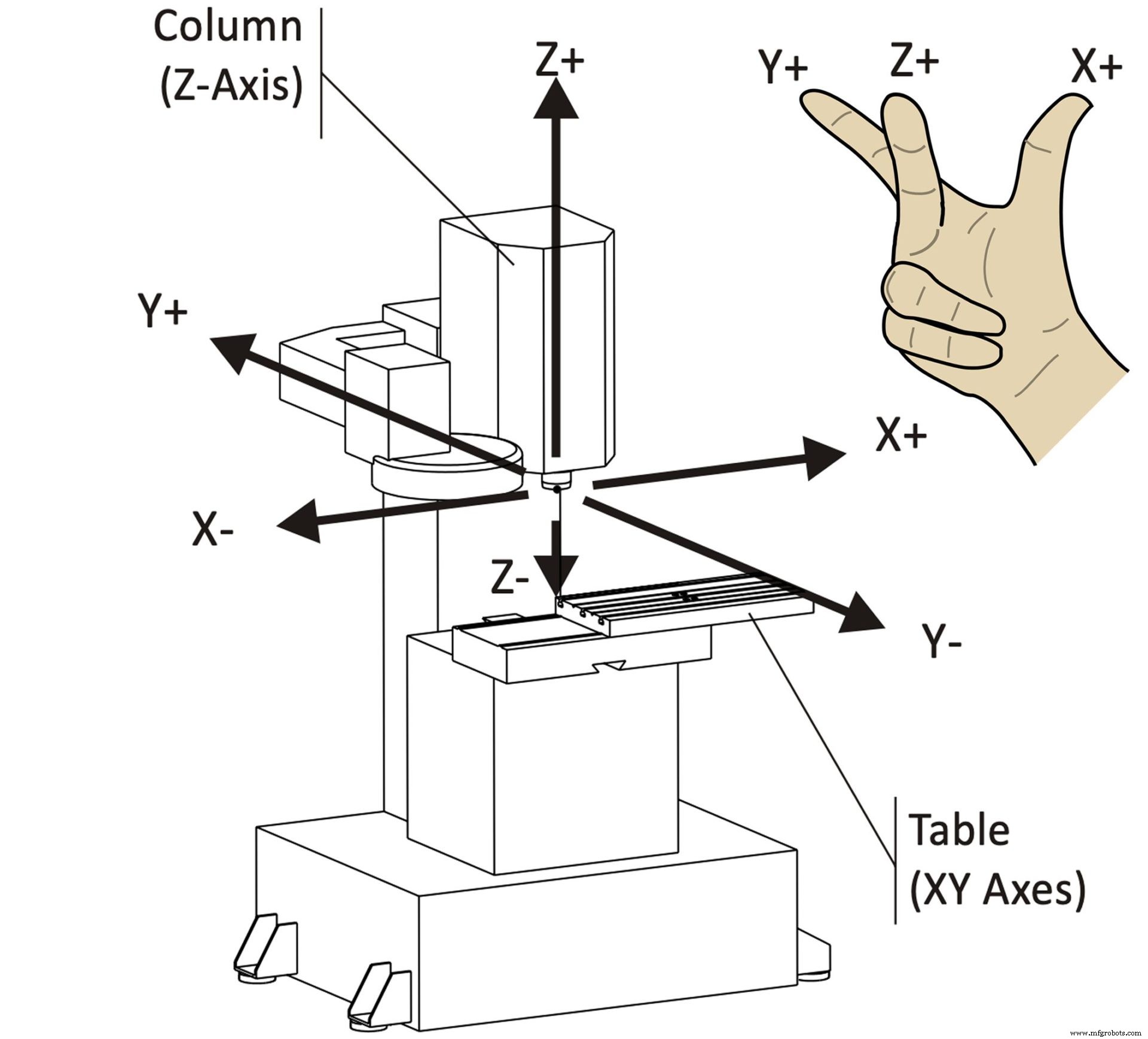

Una manera fácil de comprender el sistema de coordenadas cartesianas en relación con su máquina CNC es usar la regla de la mano derecha . Sostenga la mano con la palma hacia arriba con el pulgar y el índice apuntando hacia afuera y el dedo medio apuntando hacia arriba. Coloque su mano frente a su máquina CNC, alineada con el husillo de la máquina, y verá que los ejes se alinean perfectamente.

- El dedo medio es el eje Z.

- El dedo índice es el eje Y.

- El pulgar es el eje X.

Cómo utiliza las coordenadas una máquina CNC

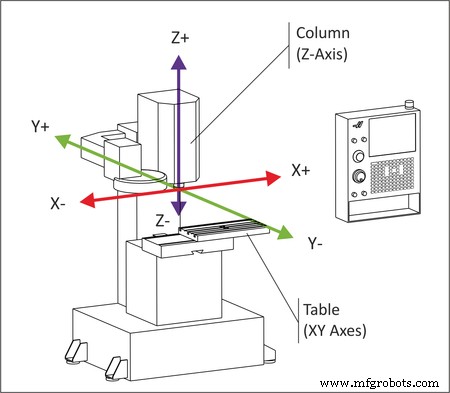

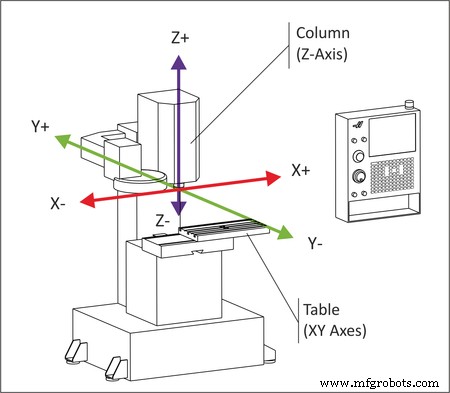

Usando el sistema de coordenadas cartesianas, controlamos máquinas CNC a lo largo de cada eje para transformar un bloque de material en una pieza terminada. Aunque es difícil describir los ejes usando términos relativos, en función de cada eje, normalmente obtiene los siguientes movimientos desde la perspectiva de un operador frente a la máquina:

- El eje X permite el movimiento "izquierda" y "derecha"

- El eje Y permite el movimiento "hacia delante" y "hacia atrás"

- El eje Z permite el movimiento "arriba" y "abajo"

Reúna todo esto y tendrá una máquina CNC que puede cortar varios lados de una pieza de trabajo en el plano XY y en varias profundidades a lo largo del eje Z. Ya sea una fresadora, un enrutador o un láser, todos utilizan este sistema de movimiento fundamental.

El movimiento de su CNC a lo largo del sistema de coordenadas siempre se basa en cómo se mueve su herramienta, no la mesa. Por ejemplo, al aumentar el valor de la coordenada X, la mesa se mueve hacia la izquierda, pero desde la perspectiva de la herramienta, se mueve hacia la derecha a lo largo de una pieza de trabajo.

Aumentar la coordenada del eje Z movería el husillo hacia arriba, disminuirlo lo movería hacia abajo en una pieza de trabajo. Está cortando la pieza que corresponde a una coordenada negativa del eje Z.

Si leer eso te dejó más confundido que antes, no te preocupes. Comprender la diferencia entre el movimiento de su herramienta y el de la mesa es más fácil de mostrar que de explicar con palabras. Mira el siguiente video de Robert Cowan para ver esto en acción:

El origen de su máquina CNC

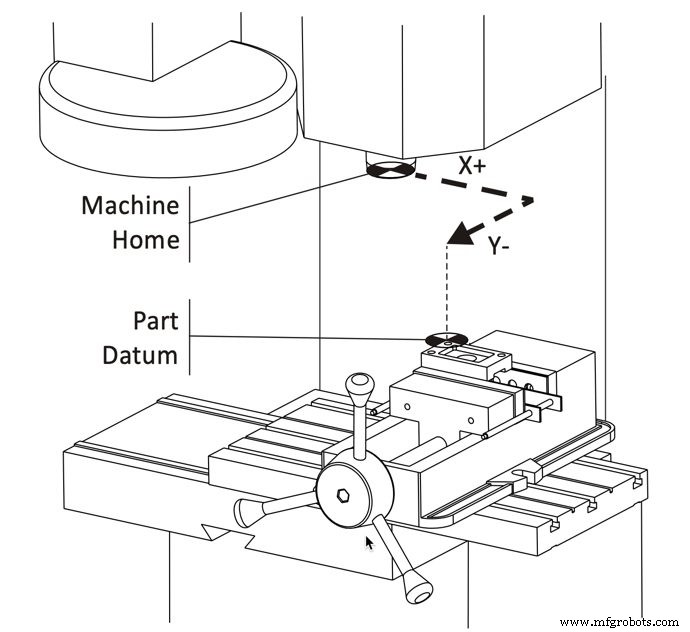

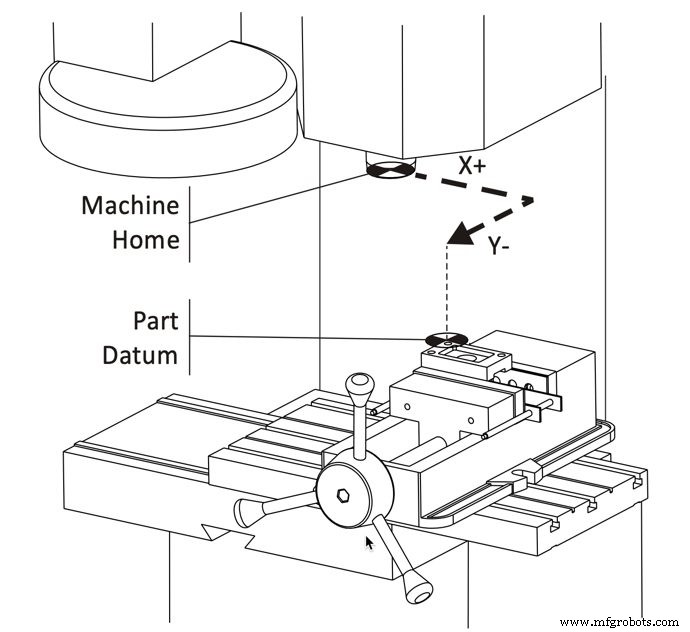

Cada máquina CNC tiene su propio punto de origen interno llamado Machine Home . Cuando su CNC se inicia por primera vez, no tiene idea de dónde se encuentra en el espacio físico y requiere una calibración para orientarse.

Cuando ocurre este proceso, los tres ejes de su CNC se mueven hacia su límite mecánico máximo. Una vez que se alcanza un límite, se envía una señal a un controlador que registra la posición inicial de ese eje en particular. Cuando esto ocurre para los tres ejes, la máquina ahora está "reinicializada".

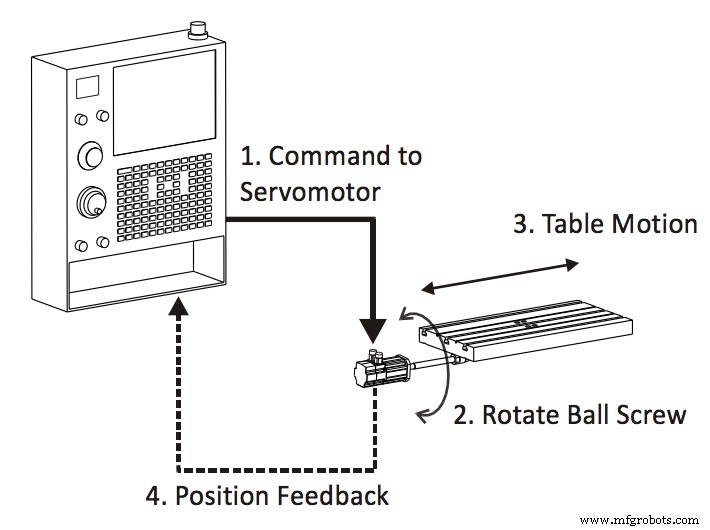

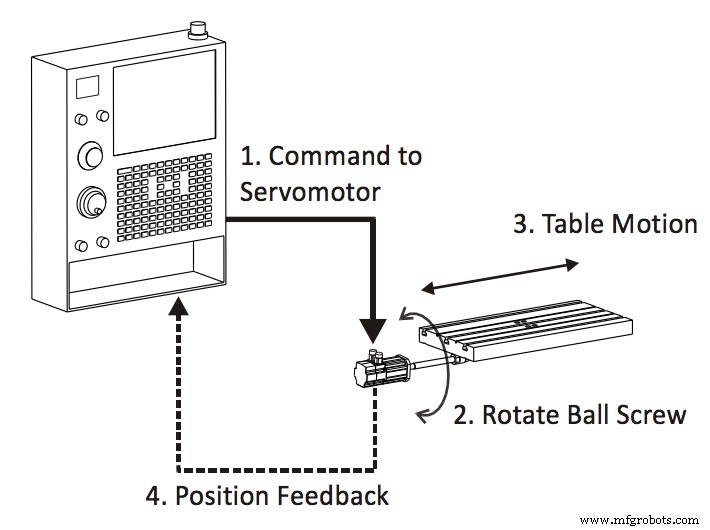

Debajo del capó, el proceso puede variar de una máquina a otra. Para algunas máquinas hay un interruptor de límite físico que le indica al controlador que una máquina ha alcanzado un límite de eje. En algunas máquinas hay un servosistema completo que hace que todo este proceso sea increíblemente fluido y preciso. Un controlador de máquina envía una señal a través de una placa de circuito a un servomotor, que se conecta a cada eje de la máquina. El servomotor hace girar un husillo de bolas que está unido a la mesa de su máquina CNC y hace que se mueva.

El movimiento de avance y retroceso de la mesa comunica los cambios de coordenadas instantáneamente con precisiones de hasta 0,0002 pulgadas.

Cómo utilizan los maquinistas las coordenadas CNC

Hasta ahora hemos hablado de cómo una máquina CNC utiliza su sistema de coordenadas interno. El problema es que este sistema de coordenadas no es muy fácil de referenciar para los humanos. Por ejemplo, cuando su CNC encuentra su posición inicial, normalmente se encuentra en limitaciones mecánicas extremas a lo largo de los ejes X, Y y Z. Imagine tener que utilizar estos valores de coordenadas extremas como punto de partida para su programa CNC. Que pesadilla.

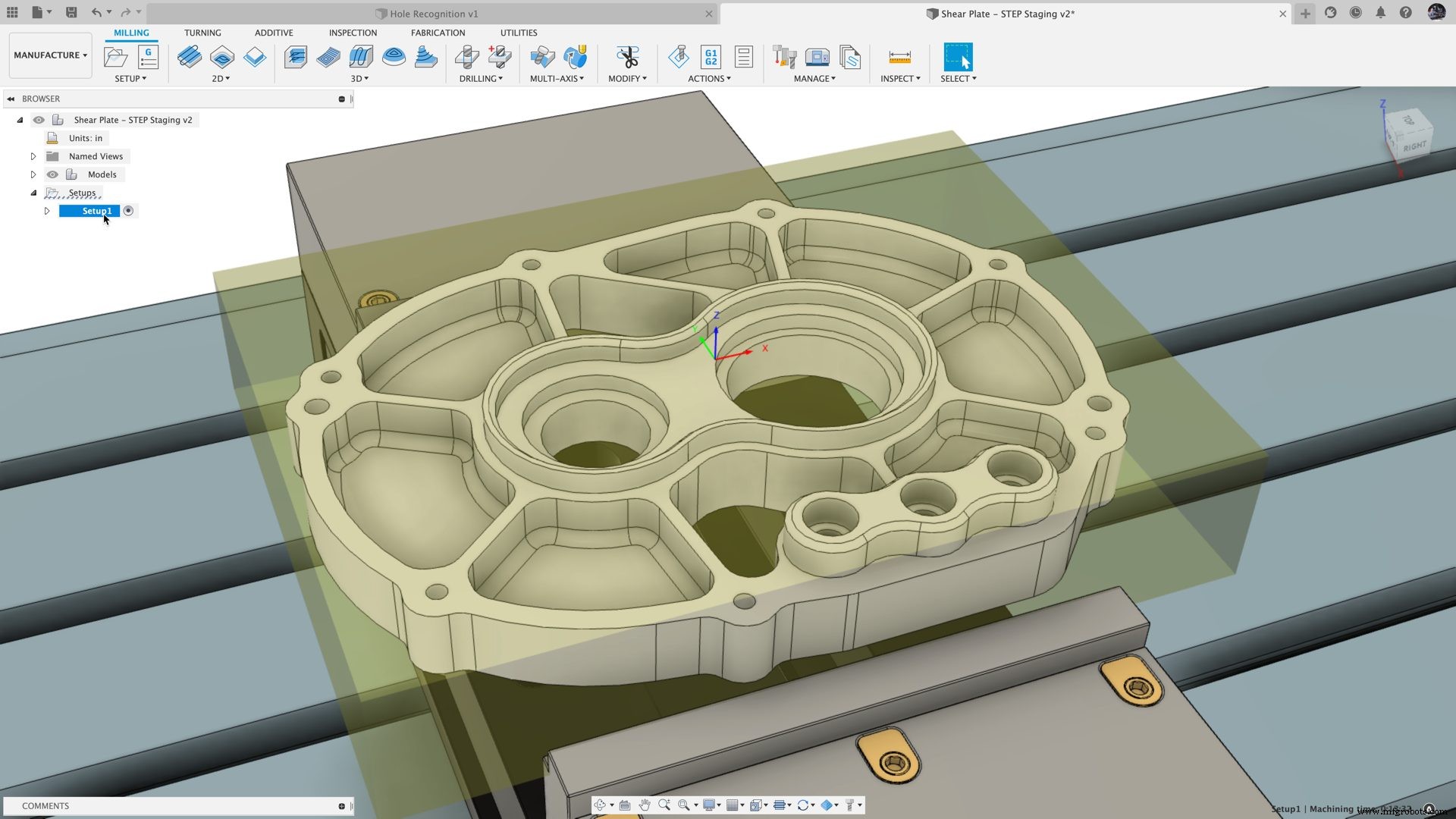

Para facilitar la escritura de programas CNC, utilizamos un sistema de coordenadas diferente diseñado para la manipulación humana llamado Sistema de coordenadas de trabajo o WCS . El WCS define un punto de origen particular en un bloque de material, generalmente en un software CAM como Fusion 360.

Puede definir cualquier punto de un bloque de material como el punto de origen de un WCS. Una vez que se establece un punto de origen, deberá ubicarlo dentro de su máquina CNC utilizando un buscador de bordes, un indicador de carátula, una sonda u otro método de ubicación.

La elección de un punto de origen para su WCS requiere una planificación cuidadosa. Tenga en cuenta estos puntos cuando realice el proceso:

- El origen deberá encontrarse por medios mecánicos con un buscador de bordes o una sonda

- Los orígenes repetibles ayudan a ahorrar tiempo al cambiar piezas

- El origen debe tener en cuenta las tolerancias requeridas de las operaciones posteriores

Podría haber otro blog completo sobre la selección del punto de origen más óptimo, especialmente para cada configuración posterior a medida que la acumulación de tolerancia comienza a crecer. Asegúrese de tener en cuenta las tolerancias de las características mecanizadas previamente, su mecanismo de ubicación y su máquina para asegurarse de que su pieza final cumpla con las especificaciones.

Cómo interactúan el CNC y las coordenadas humanas

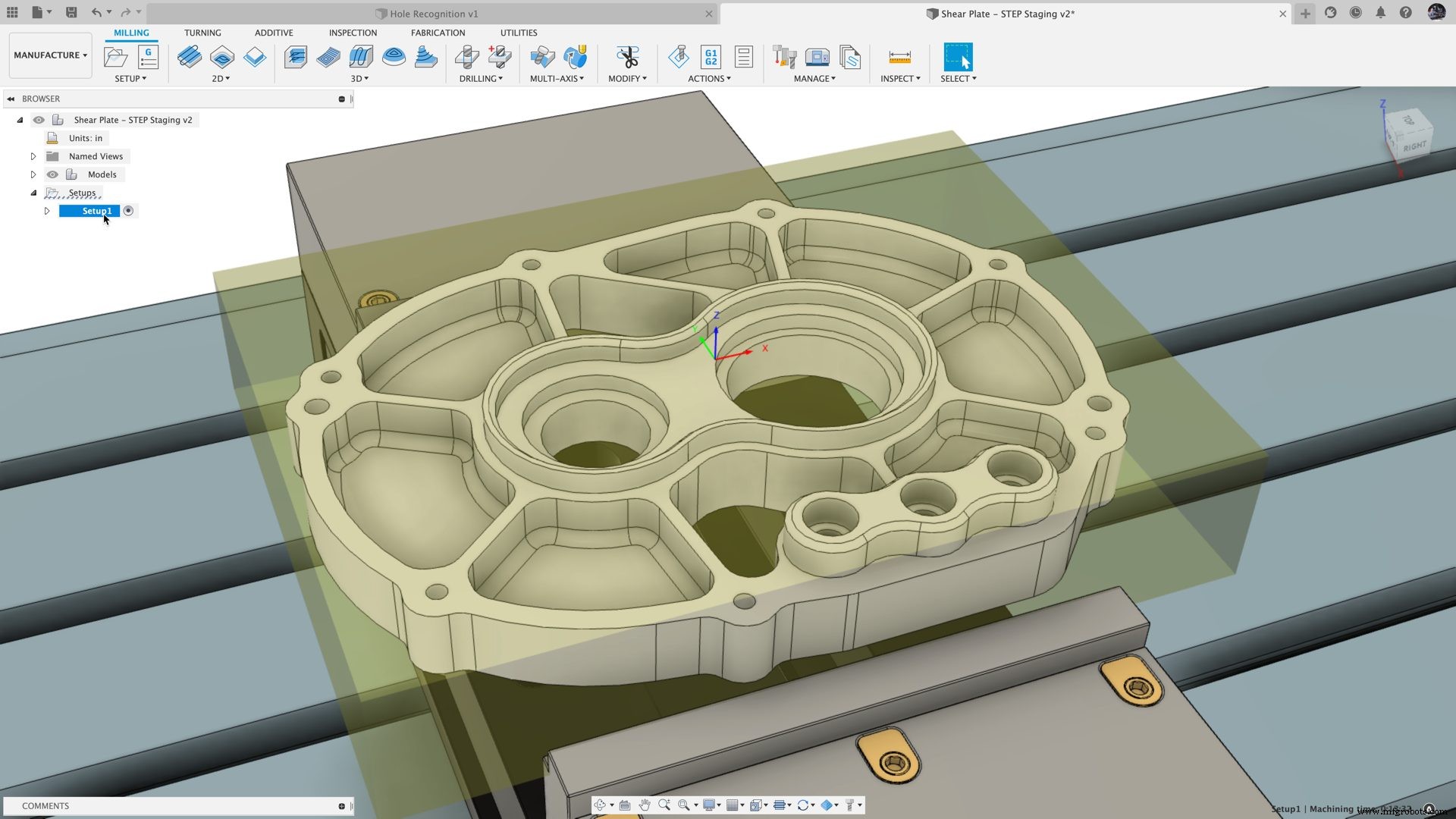

Como mencionamos anteriormente, los operadores humanos usarán un WCS, que proporciona un conjunto fácil de coordenadas para escribir un programa CNC. Sin embargo, estas coordenadas siempre son diferentes de las coordenadas de una máquina, entonces, ¿cómo alinea las dos su máquina CNC? Con compensaciones.

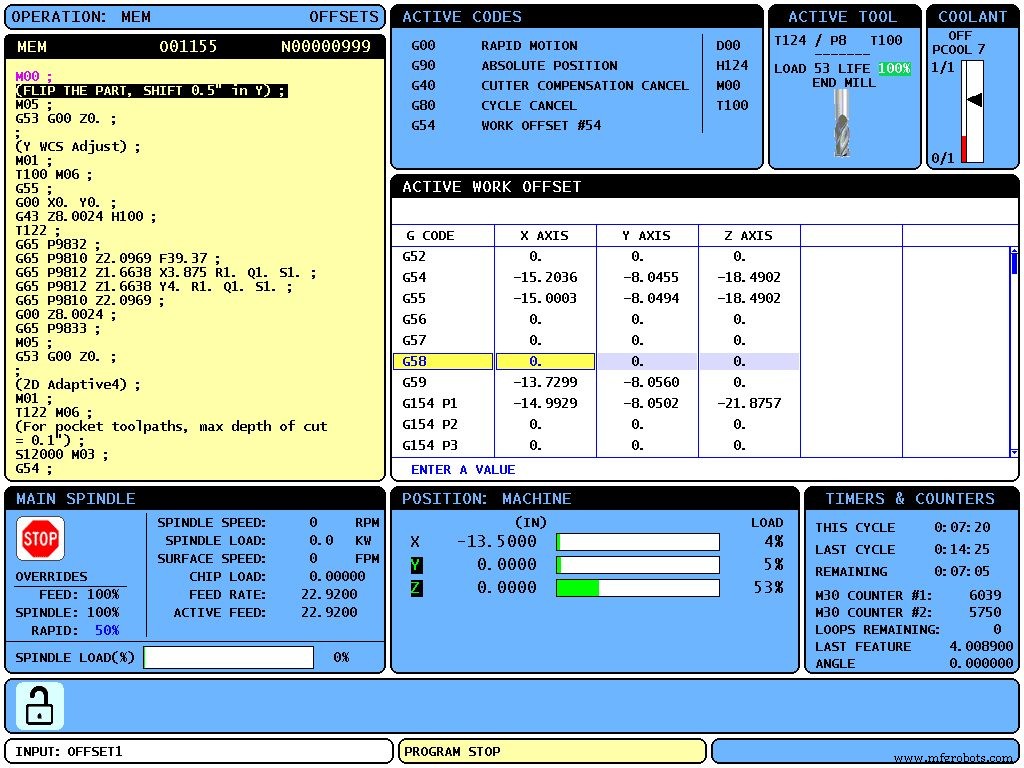

Una máquina CNC utilizará una compensación de trabajo para determinar la diferencia de distancia entre su WCS y su propia posición inicial. Estas compensaciones se almacenan en el controlador de la máquina y, por lo general, se puede acceder a ellas en una tabla de compensaciones.

Aquí podemos ver que se programan varios desfases; G54, G55 y G59. ¿Cuál es el beneficio de tener múltiples compensaciones? Si está mecanizando varias piezas en un trabajo, a cada pieza se le puede asignar su propio desplazamiento. Esto permite que la máquina CNC relacione con precisión su sistema de coordenadas con varias piezas en diferentes lugares y complete varias configuraciones a la vez.

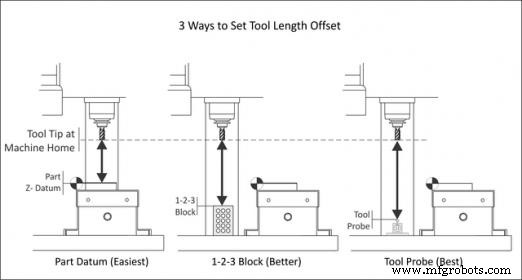

Compensaciones de herramientas

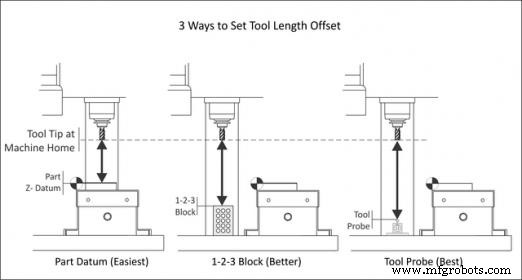

Es bastante común usar varias herramientas para el mismo trabajo, pero necesita una forma de tener en cuenta las diferentes longitudes de herramientas. La programación de compensaciones de herramientas en su máquina CNC facilita este trabajo. Con una compensación de herramienta programada, su máquina CNC sabrá exactamente qué tan lejos se extiende cada herramienta del husillo. Hay varias formas de registrar una compensación de herramienta:

- Correr . Mueva la herramienta desde la posición inicial de la máquina hasta la posición cero de la pieza. La distancia recorrida se mide y se ingresa como la compensación de la herramienta.

- Bloque de precisión. Coloque todas las herramientas en una posición Z común en la parte superior de un bloque de precisión 1-2-3 que descansa sobre la mesa de la máquina.

- Sondeo. Use una sonda para determinar la compensación de la herramienta automáticamente. Este es el método más eficiente pero también el más costoso, ya que requiere el equipo de sonda.

Poniéndolo todo junto

Ahora que tenemos todos nuestros fundamentos de coordenadas en su lugar, veamos un conjunto de trabajos de muestra. Estamos utilizando una pieza que ya se mecanizó manualmente para definir una forma exterior. Ahora necesitamos usar una máquina CNC para perforar algunos agujeros, cavidades y una ranura.

Trabajo 1

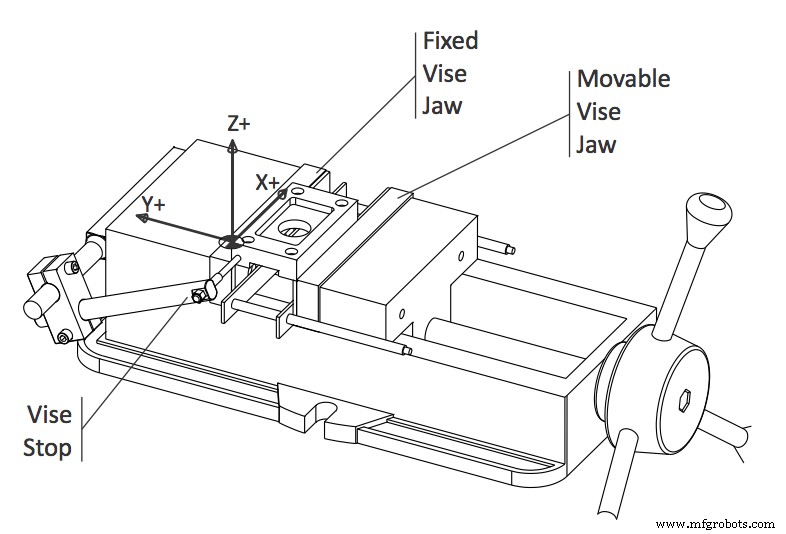

Primero necesitamos asegurar y establecer nuestros ejes y punto de origen:

- La pieza se sujeta en un tornillo de banco, se atornilla a la mesa de nuestra máquina y se cuadra con los ejes de la máquina.

- Esto mantiene el eje X de WCS alineado con el eje X de la máquina.

- La parte izquierda de la cara se apoya contra un tornillo de banco. Esto establece un origen repetible en el eje X.

- Dado que una de las mordazas de la mordaza es fija, podemos usar esta mordaza para determinar un origen del eje Y repetible, encontrando esta ubicación con la ayuda de un buscador de bordes o una sonda.

Con nuestro WCS en su lugar, nuestra máquina ahora comprende la posición del stock en relación con sus propias coordenadas internas. El proceso de mecanizado comienza con el mecanizado de la cajera y la perforación de orificios en el primer lado de la pieza.

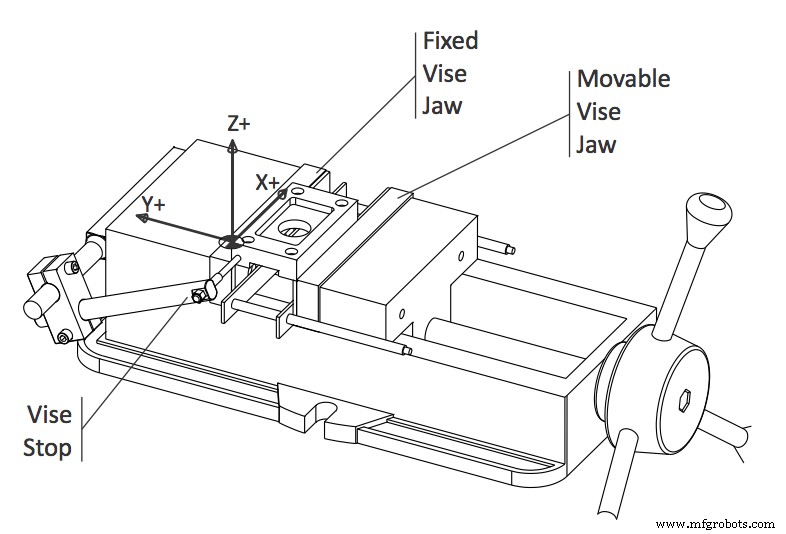

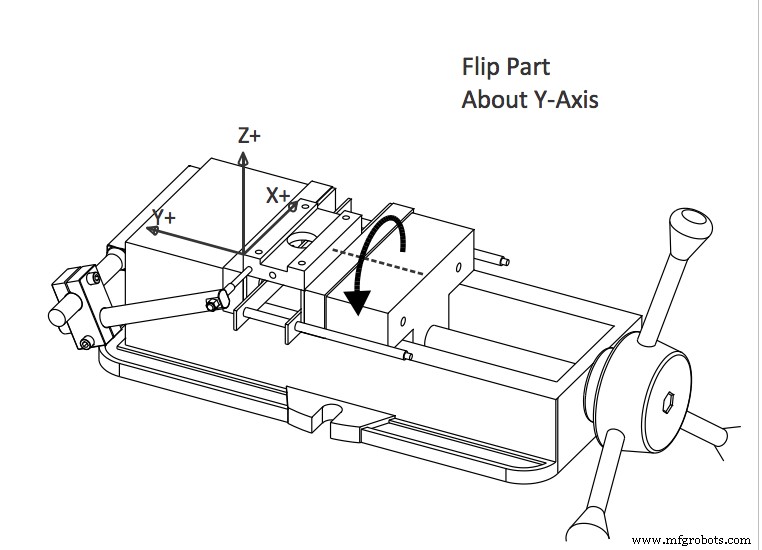

Trabajo 2

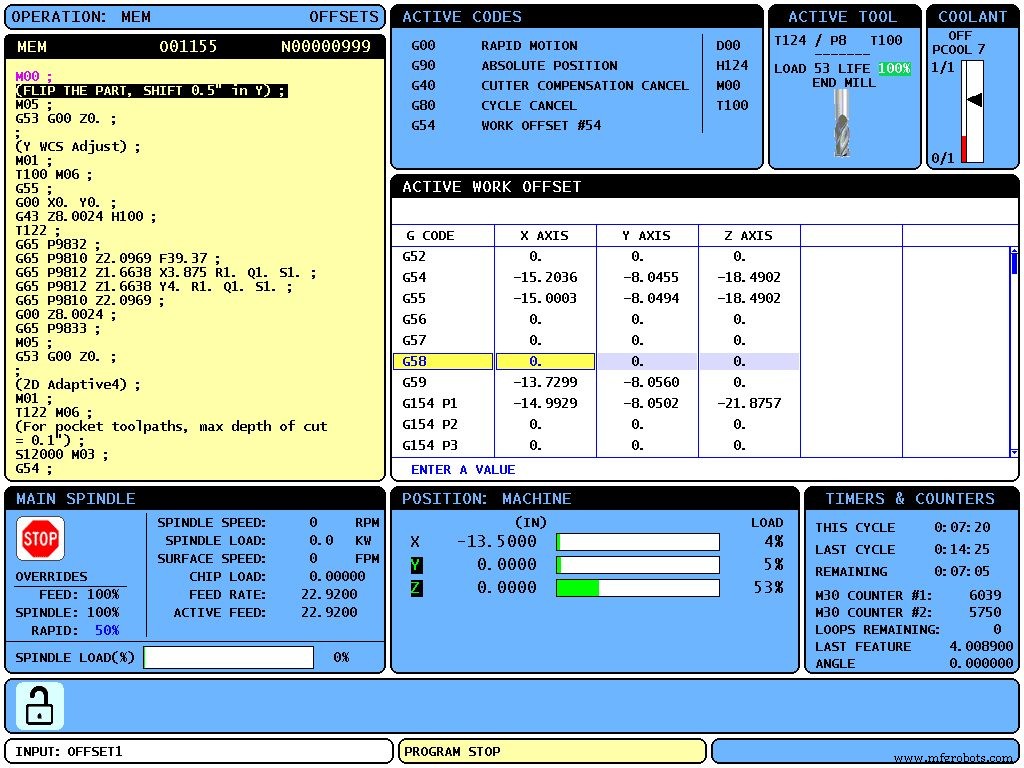

Ahora la pieza tiene que ser volteada para trabajar en el otro lado. Dado que acabamos de voltear la pieza 180 grados, el contorno exterior era simétrico y los desplazamientos X e Y anteriores eran repetibles, el WCS no cambiará. También estamos usando la misma herramienta para que se pueda usar el mismo desplazamiento Z.

Una variable importante a tener en cuenta aquí es la fuerza de sujeción de su tornillo de banco. Si aún no lo ha visto en su taller, los maquinistas normalmente marcarán la posición cerrada de un tornillo de banco con un marcador negro o usarán una llave dinamométrica. ¿Por qué están haciendo esto? Para crear una presión de sujeción constante al mover o girar piezas. Los cambios en la presión de sujeción pueden generar diferencias en el posicionamiento de una pieza u otras fallas, como la deformación o el arqueamiento de la pieza, según la geometría de la pieza. Suponiendo que nuestra fuerza de sujeción sea más o menos la misma, ahora se puede mecanizar el Trabajo 2.

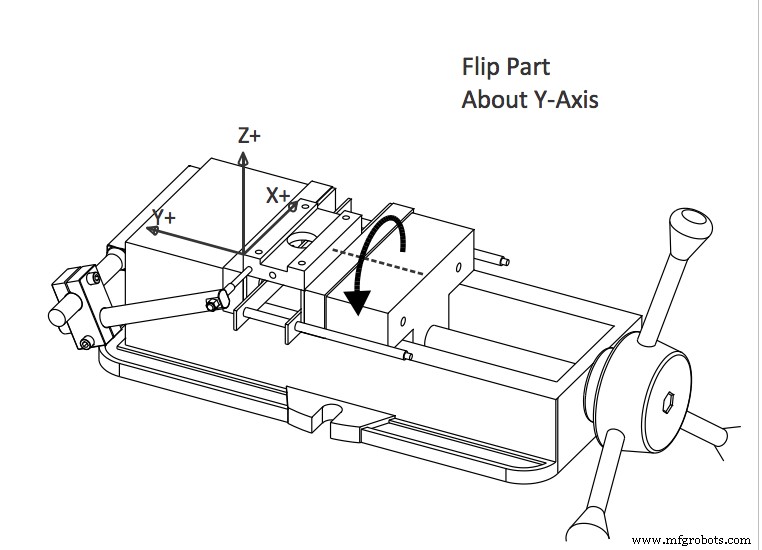

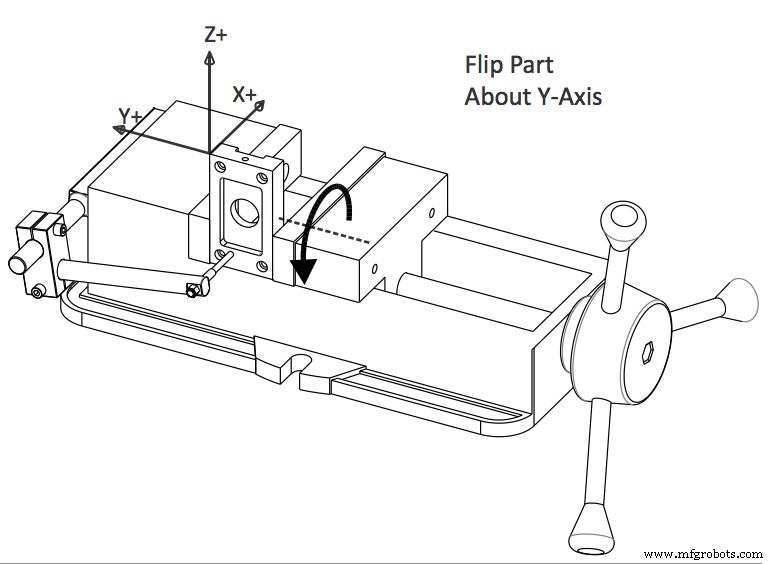

Trabajo 3

Ahora necesitamos perforar algunos agujeros, lo que requiere colocar la pieza sobre su extremo. Esta rotación no cambia el origen XY del WCS. Sin embargo, ahora tenemos una distancia de recorrido más corta entre nuestra herramienta y la pieza.

Esto requiere el uso de un nuevo desplazamiento, que desplazará el punto de origen a la esquina superior de la pieza. También quitamos los paralelos para aumentar la superficie de agarre y bajamos el Vice Stop, para que se conecte con la cara de la pieza en lugar del bolsillo inferior.

Todavía podemos usar dos de nuestros planos de referencia originales aquí para completar el trabajo 3.

Este es un ejemplo simple; la pieza es cuadrada, el origen XY era repetible para las tres configuraciones, e incluso el origen Z solo cambió una vez. Pero el proceso de pensamiento de alineación de sujeción, repetibilidad y precisión de las funciones anteriores es importante, y se encontrará siguiendo esos pasos básicos una y otra vez.

Bloqueado y cargado

Ahora tiene la precisión del conocimiento de coordenadas CNC en su cinturón de herramientas Machinist. ¡Úsalo donde sea que te lleve tu carrera! Los sistemas de coordenadas de trabajo (WCS) cierran la brecha entre las coordenadas internas de la máquina y su programa CNC. Estos tres sistemas trabajan juntos para ubicar con precisión y mecanizar piezas con una calidad constante una y otra vez. Ya sea que esté balanceando un Bridgeport, Tormach o Haas, el sistema de coordenadas siempre se mantiene fiel.

¿Listo para marcar las coordenadas de su próximo proyecto CNC utilizando el software CAD/CAM integrado? ¡Pruebe Fusion 360 hoy mismo!

Tecnología Industrial

- Fresado:una guía rápida

- Sistema de control CNC M-TECH

- Comprensión del fresado CNC

- Introducción a las fresadoras CNC

- Fresadora CNC frente a enrutador CNC

- Centros de torneado simplificados:cómo funcionan estas máquinas complejas

- Fresadora vertical CNC

- ¿Qué es una máquina cnc vertical?

- Cuándo usar el fresado CNC

- Códigos G y códigos M de máquina CNC:fresado y torno CNC

- Códigos NCT 201 G para tornos/fresadoras CNC