10 estrellas emergentes en hardware de impresión 3D de metal

La impresión 3D de metales ha entrado en un período único en su historia. Los desarrollos en hardware, software y materiales aseguran que continúe madurando para desbloquear nuevas aplicaciones y crear productos con un alto nivel de confiabilidad.

Hoy, lanzamos una serie de artículos que exploran compañías innovadoras que impulsan la fabricación aditiva de metales (AM), comenzando con el hardware.

A medida que evoluciona la impresión 3D en metal, nuevos fabricantes de hardware están ingresando al mercado para abordar los desafíos actuales con procesos novedosos o versiones creativas de los existentes.

Hemos reunido una lista de empresas que recientemente han comercializado tecnologías de AM de metales prometedoras, o planean hacerlo pronto, para descubrir quién, junto con los actores bien establecidos, dará forma al futuro. de impresión 3D de metal.

Fusión de lecho de polvo láser

La tecnología Laser Powder Bed Fusion (PBF) sigue siendo uno de los procesos de AM de metales más populares y avanzados. Pero dados los desafíos de los altos costos de hardware, las lentas velocidades de impresión y las limitaciones derivadas de los sistemas propietarios, existe un amplio margen de mejora.

Varias empresas del mercado PBF parecen haber resuelto algunos de estos problemas con sistemas PBF metálicos más rápidos, abiertos y flexibles.

1. Laboratorios Aurora

Si bien la perspectiva de imprimir piezas de metal en 3D a la velocidad de 1 tonelada de metal por día puede parecer demasiado buena para ser verdad, el fabricante australiano de impresoras 3D de metal, Aurora Labs, parece estar listo para lograrlo.

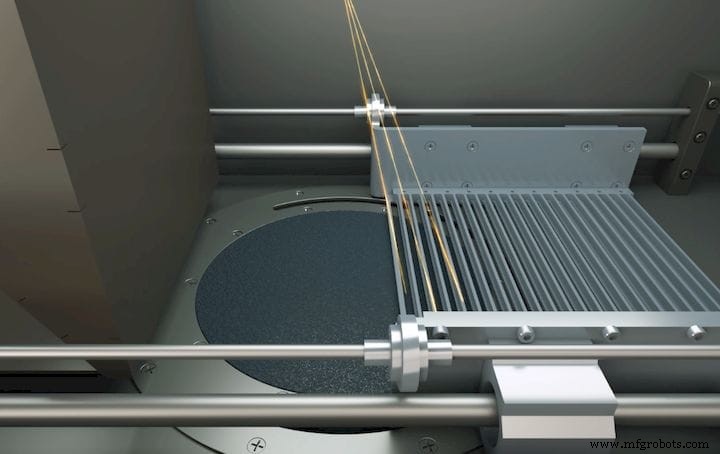

Desde 2014, Aurora Labs ha estado desarrollando una nueva tecnología de impresión 3D de metal para permitir la impresión 3D de metal a velocidades mucho más rápidas. Presentada por primera vez en Formnext 2018, la impresión simultánea multinivel (MCP ™) se basa en la conocida tecnología de fusión en lecho de polvo, pero viene con un giro.

A diferencia de las tecnologías tradicionales de lecho de polvo, que imprimen una capa a la vez tiempo, MCP imprime múltiples capas simultáneamente en una sola pasada.

Entonces, ¿cómo funciona la tecnología? La tecnología MCP tiene dos elementos clave:un mecanismo de repintado en forma de cuadrícula y múltiples rayos láser. Cuando comienza la impresión, el dispositivo de repintado, que cuenta con múltiples tolvas, se desliza sobre la cama de impresión, y cada tolva deposita diferentes capas de polvo en una sola pasada.

A medida que se deposita una capa, se fusiona por un láser, alcanzando el polvo a través de los espacios especiales en el repintador. Durante esa misma pasada, las capas subsiguientes se depositan y fusionan sucesivamente mediante láseres.

Básicamente, esto significa que se pueden imprimir varias capas en una sola pasada, lo que acelera significativamente el proceso de impresión.

En septiembre pasado, Aurora Labs informó que su impresora 3D RMP1, impulsada por la tecnología MCP, había alcanzado una velocidad de impresión de 350 kg por día, un hito sustancial, en comparación con los alrededor de 15 kg por día que el sistema podía imprimir. en septiembre de 2018.

Dadas estas mejoras, Aurora Labs está bien posicionado para llevar al mercado uno de los sistemas PBF de metales más rápidos, que potencialmente rivalizará con los procesos de fabricación tradicionales en términos de tiempo y costo.

2. Aditivo abierto

Si bien muchos fabricantes establecidos de impresoras 3D ofrecen sistemas patentados, solo unas pocas empresas han decidido adoptar un enfoque de sistema abierto.

Una de esas empresas es Open Additive, una escisión de Universal Technology Company (UTC), con el objetivo de desarrollar una solución industrializada que pueda adaptarse a una variedad de entornos y necesidades.

Es por eso que la compañía ha desarrollado un asequible sistema láser PBF, llamado impresora 3D PANDA, con múltiples opciones personalizables, desde arquitectura de máquina abierta y materiales hasta parámetros abiertos y tecnología de sensores.

Open Additive cree que uno de los beneficios clave del uso de sistemas abiertos es que las empresas pueden reducir el riesgo de obsolescencia, agregando más capacidades o ajustando el sistema, a medida que se desarrollan nuevas tecnologías avanzadas.

Este enfoque abierto de hardware y materiales no es especialmente común en AM en la actualidad, pero la industria se está volviendo cada vez más receptiva a tales desarrollos. Con esfuerzos como el de Open Additive, nos acercamos a la visión de una tecnología aditiva configurable y flexible que brinda a las empresas muchas más opciones para impulsar la innovación.

3. Sharebot

El mundo de la impresión 3D de metal de nivel de entrada se está poblando rápidamente, y el lanzamiento de la impresora 3D MetalONE de Sharebot sirve como otro ejemplo más de esta tendencia.

Con la cartera que abarca los procesos clave de impresión 3D de plástico, era solo cuestión de tiempo antes de que Sharebot pasara al metal.

En el caso de MetalONE, la máquina es el resultado de un proyecto que ha evolucionado a partir de la máquina SnowWhite SLS de Sharebot para polvos termoplásticos, que la empresa lanzó hace cuatro años.

Debutó el año pasado, la máquina presenta un sobre de construcción bastante pequeño de 65 x 65 x 100 mm. Pero a pesar de su tamaño reducido, el sistema marcó un importante paso adelante para la empresa.

Con un precio inferior a 120.000 dólares, la MetalONE se encuentra en la misma categoría de precio que otras impresoras 3D de metal de nivel de entrada, como la XM200 de Xact Metal. y el ORLAS Creator de OR Laser, ambos basados en tecnología PBF.

Todos estos sistemas son ideales para probar materiales o diseños de piezas antes de escalar a máquinas PBF más grandes, pero también pueden ser adecuados para joyería y fabricación dental a pequeña escala.

Es emocionante ver cómo Sharebot, que comenzó como un desarrollador de impresoras 3D de escritorio básicas, ha evolucionado gradualmente su oferta de productos a impresoras 3D de polímeros más profesionales y, después de años de investigación, ha llegado a su primer Impresora 3D de metal.

Con el objetivo de hacer que la impresión 3D de metales sea más accesible para las pequeñas y medianas empresas, Sharebot está preparada para utilizar su ecosistema ya bien desarrollado para acceder a un nuevo mercado de desarrollo de productos y prototipos metálicos asequibles.

Deposición directa de energía

Los desarrollos en el campo de la Deposición Directa de Energía (DED) son particularmente abundantes. Esta tecnología utiliza una fuente de calor enfocada para derretir polvo metálico o alambre, a medida que se agrega a la plataforma de construcción.

Las empresas de hardware DED están apareciendo cada vez más, con un área de desarrollo particularmente interesante que es Wire Arc Additive Fabricación (WAAM). A continuación, echamos un vistazo a algunos fabricantes de hardware prometedores en el campo de WAAM y procesos DED basados en polvo.

4. WAAM3D

A partir de 2020, el mercado WAAM sigue siendo pequeño, con un puñado de empresas que desarrollan activamente esta tecnología de impresión 3D de metal.

WAAM3D es quizás uno de los nombres menos conocidos en el campo, pero la compañía había realizado una gran cantidad de investigación antes de decidir llevar su tecnología al mercado.

WAAM3D fue fundada en 2018 para comercializar la propiedad intelectual de la Universidad de Cranfield en el campo de WAAM.

Según la empresa, la falta de cadena de suministro, es decir, herramientas de software, hardware diseñado por WAAM, materias primas, capacitación y servicios, ha obstaculizado la merecida adopción industrial de los procesos de WAAM, a pesar de sus comprobados beneficios comerciales. .

La empresa tiene como objetivo crear dicha cadena de suministro y promover el uso de WAAM en las industrias aeroespacial y de defensa, petróleo y gas, energía y nuclear.

Hasta ahora, WAAM3D ha publicado varias aplicaciones exitosas de su tecnología. Una es una pieza de titanio, un recipiente a presión de 1 m de largo, que ha sido fabricado para Thales Alenia Space. Al utilizar WAAM para producir este componente, el equipo ahorró más de 200 kg de material por artículo y pudo consolidar dos partes del recipiente en una.

A principios de este año, WAAM3D completó su primera Serie A ronda de financiación, que está destinada a llevar a la empresa más lejos en la comercialización de tecnología WAAM.

5. AML3D

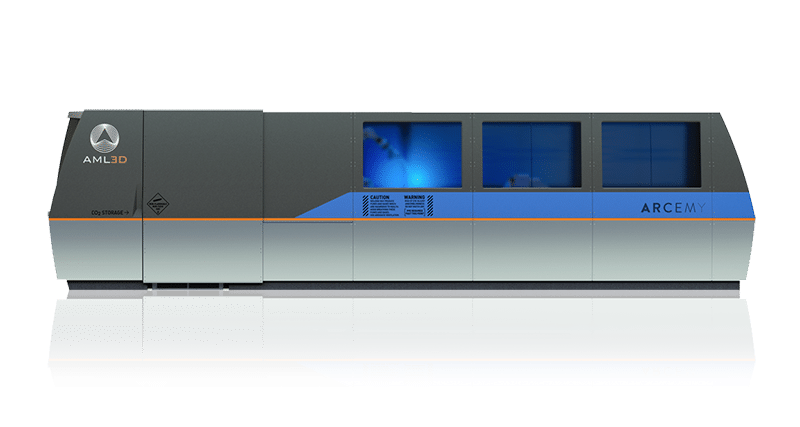

AML3D es otra empresa cuya fundación se inspiró en la Universidad de Cranfield. El director general de AML3D, Andrew Sales, estudió en Cranfield y, fascinado por el potencial de la tecnología, fundó una oficina de servicios WAAM en Australia en 2014.

En 2019, la compañía obtuvo la certificación del organismo de acreditación de la industria naviera global. Registro de Lloyd. Con la certificación en vigor, AML3D entregó su primera pieza a un cliente marino:un juego de anillos de desgaste de acero inoxidable martensítico.

A principios de este año, AML3D también reveló que está preparando la entrega de su primera impresora 3D basada en WAM, llamada Arcemy, a ST Engineering, líder en el sector aeroespacial y de defensa. El sistema Arcemy combina soldadura, diseño de software CAD y tecnología robótica, para producir piezas metálicas de calidad industrial, de gran formato y totalmente densas.

AML3D espera que su tecnología de impresión 3D beneficie al sector marítimo, entre otros. , ayudando a reducir los plazos de entrega y facilitar la construcción y reparación naval.

6. Aditivo para metales grandes

La idea de impulsar la impresión 3D de gran formato. también ha inspirado la fundación de Big Metal Additive (BMA). Esta puesta en marcha ha desarrollado un método de AM basado en arco y alimentado por alambre para crear estructuras de diseño grandes y complejas a partir de aluminio.

Con un volumen de construcción de más de 15 pies cúbicos y tasas de deposición de hasta 5 lbs (alrededor de 2,27 kg) por hora, la máquina de BMA está optimizada para fabricar cerchas, chasis de automóviles, cerramientos, herramientas y accesorios, vigas y elementos arquitectónicos.

Otro factor diferenciador del sistema BMA son los materiales. La mayoría de las impresoras 3D de metal funcionan solo con aleaciones especializadas que se funden y consolidan fácilmente. Big Metal utiliza ocho aleaciones comerciales de aluminio para soldadura por arco, que son mucho menos costosas. La compañía también espera agregar aceros inoxidables y para herramientas, superaleaciones y titanio en el futuro.

“Queremos que el proceso que hemos diseñado se generalice. Lo queremos en todas partes, desde talleres de hot rod hasta mantenimiento y talleres de diseño de prototipos ', dijo el fundador y presidente de la compañía, Slade Gardner, en una entrevista con ASME.

Los planes de la compañía parecen realmente ambiciosos, pero bastante naturales. para una empresa que busca llevar la AM de metal al ámbito de la fabricación de gran formato.

7. Grupo CHIRON

Hace unos meses, CHIRON GROUP, un fabricante global de equipos CNC, hizo su incursión en el mundo de la AM, con el desarrollo de su primera impresora 3D DED, la AM Cube.

Pero, ¿qué había impulsado un paso tan grande en el campo de la impresión 3D en primer lugar?

Al agregar tecnología AM a su cartera de productos, CHIRON tiene como objetivo proporcionar un paquete completo de soluciones de fabricación. Orientado a componentes grandes y complejos, AM Cube amplía las competencias centrales existentes de la empresa que se centran en el mecanizado y la automatización de metales.

Orientado a aplicaciones en la industria aeroespacial, energética, de fabricación de herramientas y otras industrias, el sistema imprime en 3D cerca de piezas de forma neta, pero también es capaz de recubrir y reparar componentes.

Una característica interesante del AM Cube es su modularidad. La impresora 3D se ha diseñado para que se puedan cambiar hasta tres cabezales de impresión durante un proceso activo de impresión o recubrimiento.

Además, Chiron se ha asegurado de permitir el uso de alambre y polvo para mejorar la flexibilidad de la máquina. Esto se debe a que el recubrimiento con polvo es un proceso de uso común en muchos entornos industriales, mientras que el DED a base de alambre ofrece mejores características de seguridad y reducción de desperdicios.

Ahora CHIRON está creando una instalación, donde utilizará su nueva tecnología 3D. impresora para producir componentes más grandes, con largos tiempos de adquisición y altos precios de material.

8. Formalloy

Formalloy ha existido desde principios de 2016, pero en esos 4 años, la empresa de impresión 3D de metal DED se ha hecho un nombre por sí misma.

Se dice que la tecnología galardonada de Formalloy Ser capaz de imprimir con una de las listas de aleaciones metálicas más completas del mercado. Además, sus sistemas DED están equipados con tecnología láser de luz azul, para crear piezas con forma casi neta con diámetros que van de 1 mm a 1 m, a una tasa de deposición de hasta 15 libras por hora.

El último sistema de la serie X de la compañía también cuenta con alimentadores de polvo Formfeed que hacen posible la impresión en 3D con estructuras de degradado / bimetálicas.

Con la creciente tendencia hacia el monitoreo en proceso, Formalloy implementó la tecnología de control de circuito cerrado en la serie X, lo que permite al sistema monitorear la calidad y precisión de la construcción en tiempo real.

Gracias a su capacidad para fabricar componentes grandes y reparar sus piezas, las impresoras 3D de Formalloy fueron adoptadas por empresas como la NASA en una serie de proyectos de I + D para investigar la escalabilidad de la AM de gran formato.

Al desarrollar soluciones orientadas a la reducción de costos y la flexibilidad de materiales, Formalloy busca capturar una porción del mercado DED que recién ahora se está convirtiendo en una categoría de tecnología más concurrida.

Fotopolimerización de metales

9. Incus

Incus GmbH, una escisión del proveedor austriaco de impresoras 3D de cerámica, Lithoz, presentó su nuevo proceso de impresión 3D de fotopolimerización de metales en Formnext en 2019.

La tecnología detrás de su nueva impresora 3D se basa en las técnicas de polimerización en cubeta, como SLA y DLP, que utilizan materiales de resina líquida. Incus, por otro lado, ha desarrollado un proceso que permite el curado de un material fotorreactivo relleno de metal, utilizando un potente proyector de luz. Las piezas impresas en 3D con la tecnología deben someterse a desunión y sinterización para lograr sus propiedades finales.

Las ventajas potenciales de este proceso sobre otras técnicas de AM de metal incluyen la capacidad de trabajar con nuevos metales 'no soldables', mejorados seguridad (debido a la evitación de polvos en el aire), mayor precisión y, dado que se basa en la luz, velocidades de construcción más rápidas.

La tecnología se lanzó al mercado a fines de 2019 bajo la serie Hammer de impresoras 3D y ahora está en funcionamiento para varios clientes beta. Incus continúa afinando su tecnología y busca desbloquear más aplicaciones en los sectores médico, automotriz, aeroespacial y de joyería.

Inyección de material

10. Tritono

Casi todos los procesos de impresión 3D se centran en imprimir el objeto real, con una excepción que es la impresión 3D de moldes para fundición.

La start-up israelí, Tritone, ha desarrollado la tecnología única MoldJet que tuerce la idea del proceso de impresión 3D habitual:en lugar de imprimir en 3D el objeto deseado, la impresora 3D de Tritone crea un molde primero y luego lo llena con una pasta de metal o cerámica, mientras que una cuchilla de precisión limpia cualquier exceso de material para dejar una capa suave.

El material luego se somete a un paso de procesamiento térmico para endurecerlo, seguido de una inspección para analizar la calidad de la capa. Una vez terminadas, las piezas se toman de la bandeja y se colocan en un baño ultrasónico que disuelve el material del molde para dejar una parte verde robusta, lista para el paso de sinterización final.

Una de las ventajas clave de usar MoldJet sobre otros procesos de impresión 3D está la capacidad de utilizar polvos estándar de moldeo por inyección de metal (MIM), lo que podría reducir los costos de material. Los materiales MIM son versátiles y están comúnmente disponibles en todas partes, a precios de productos básicos.

Además, Tritone dice que las piezas pueden ofrecer una densidad de hasta el 99 por ciento, con una calidad similar a la de las piezas MIM.

Actualmente, Tritone se centra en seguir desarrollando y probando la máquina impulsada por la tecnología MoldJet. Será emocionante ver cómo se recibirá la nueva tecnología en el mercado, cuando la empresa comercialice su impresora 3D de metal, con un lanzamiento previsto para finales de este año.

Avances en hardware de impresión 3D de metal

La impresión 3D de metales es una de las tecnologías de más rápido crecimiento en la actualidad, y una de las razones de este crecimiento es su evolución constante.

Los nuevos fabricantes de hardware que se incorporan a la industria de la FA son uno de los impulsores de esta evolución, ya que su objetivo es desarrollar procesos que superen los desafíos de las máquinas ya existentes.

La creciente competencia en el mercado de la impresión 3D de metal impulsa la innovación. Sin embargo, para aprovechar al máximo el innovador hardware de metal AM, también debe estar respaldado por los avances en otras áreas, como el desarrollo de materiales y software.

Solo mediante la creación de un ecosistema que admita el uso confiable y repetible de la impresión 3D de metal, tanto las empresas emergentes como las empresas más establecidas pueden hacer de la AM de metal una solución de fabricación valiosa.

Estén atentos a nuestro próximo artículo que echará un vistazo a las estrellas en ascenso en materiales metálicos de impresión 3D.

Impresión 3d

- Polvos de metal refractario VS tecnología de impresión 3D

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- 5 casos de uso innovadores para la impresión 3D en metal

- Cómo hacer que las piezas de metal sean más ligeras con la impresión 3D de metal

- Impresión 3D de metal:¿Qué es la deposición directa de energía?

- Impresión 3D en metal:¿Dónde estamos hoy?

- Impresión 3D en metal:una guía definitiva (2021)

- ¿Cuán maduras son las tecnologías de impresión 3D en metal?

- Cómo evolucionará el mercado de hardware de impresión 3D en 2020

- Servomotores avanzados que transforman la impresión de metales en 3D

- Datos sobre la impresión láser de metal