Introducción a la fabricación aditiva de arco de alambre [Actualización de 2020]

La fabricación aditiva por arco de alambre (WAAM) es una de las tecnologías de impresión 3D de metal menos conocidas, pero tiene un gran potencial para aplicaciones de impresión 3D a gran escala en múltiples industrias.

Esta guía se centrará en cómo funciona WAAM, sus beneficios y limitaciones, así como las empresas clave de WAAM y las aplicaciones exitosas.

¿Cómo funciona la fabricación aditiva por arco de alambre?

WAAM es una variación de la tecnología de Deposición Directa de Energía y utiliza un proceso de soldadura por arco para imprimir piezas metálicas en 3D.

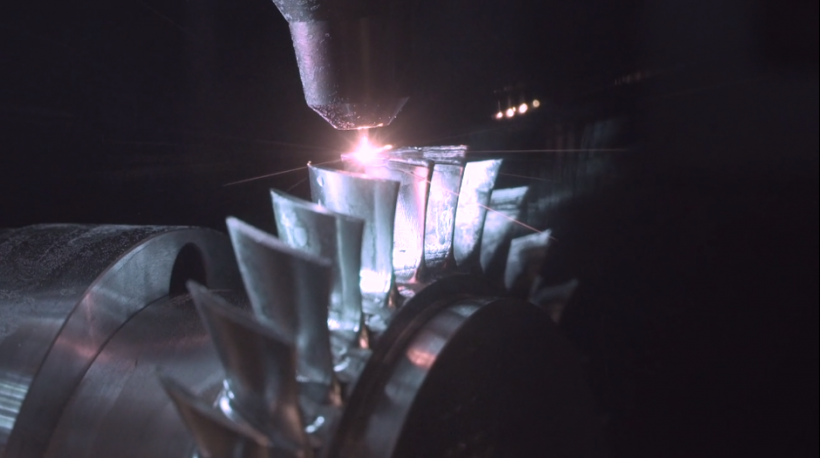

A diferencia de los procesos AM más comunes de polvo metálico, WAAM funciona fundiendo alambre de metal utilizando un arco eléctrico como fuente de calor.

El proceso es controlado por un brazo robótico y el La forma se construye sobre un material de sustrato (una placa base) del que se puede cortar la pieza una vez terminada.

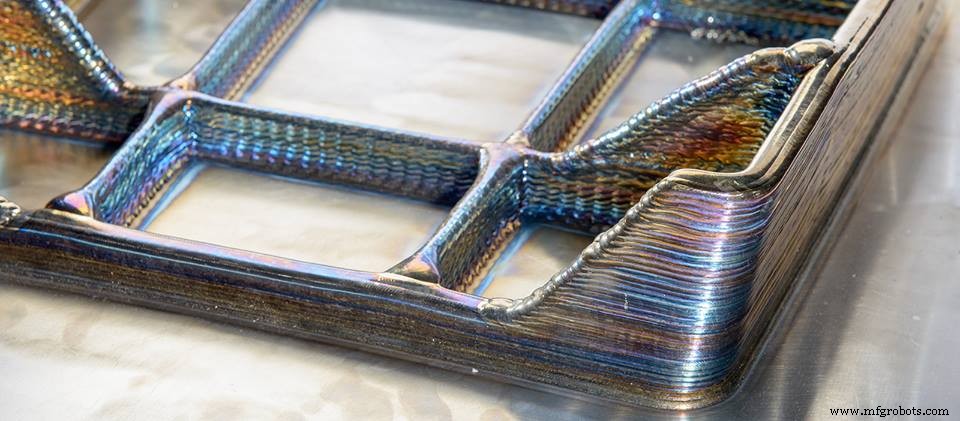

El alambre, cuando se derrite, se extruye en forma de perlas sobre el sustrato. A medida que las cuentas se pegan, crean una capa de material metálico. Luego, el proceso se repite, capa por capa hasta que se completa la pieza de metal.

Puede ver el proceso en acción aquí:

Materiales

WAAM puede trabajar con una amplia gama de metales, siempre que estén en forma de alambre. Esta lista incluye acero inoxidable, aleaciones a base de níquel, aleaciones de titanio y aleaciones de aluminio. Cualquier metal que se pueda soldar también se puede utilizar con WAAM.

Los beneficios de la fabricación aditiva de arco de alambre

La capacidad de imprimir piezas metálicas grandes en 3D

WAAM es especialmente adecuado para la fabricación de piezas metálicas a gran escala. Esto contrasta con las tecnologías de AM de metal Powder Bed Fusion (PBF), que normalmente producen componentes más pequeños de alta definición.

A diferencia de las máquinas PBF AM, que tienen una envolvente de construcción limitada, el brazo robótico de una máquina WAAM tiene más libertad de movimiento, lo que significa que el tamaño de un componente no está limitado por el espacio, sino solo por la distancia que puede alcanzar el brazo robótico. Esto permite la producción de piezas más grandes, lo que no sería posible con los procesos de PBF.

Procesos y materiales más económicos

En términos de costos de material, el alambre de soldadura usado en el proceso de impresión WAAM es significativamente menos costoso que el polvo de metal usado en PBF metálico.

Esto se debe a que la tecnología WAAM se basa en la soldadura, un bien establecido tecnología de fabricación en sí misma. El hardware WAAM generalmente incluye equipos de soldadura listos para usar, que son menos costosos que muchas impresoras 3D de metal disponibles en el mercado.

Además, el alambre suele ser más fácil de manejar que el polvo, lo que requiere un equipo de protección especializado. usar.

Piezas de alta calidad

Las piezas producidas con WAAM son particularmente notables por su alta densidad y fuertes propiedades mecánicas, que son comparables a las piezas fabricadas con métodos de fabricación tradicionales.

Como la materia prima de alambre es un material de entrada 100 por ciento denso, hay una porosidad insignificante inducida en el proceso de fabricación, lo que lleva a una pieza final muy densa.

Es adecuado para operaciones de reparación

WAAM también es una buena opción para operaciones de reparación y mantenimiento de componentes específicos como álabes de turbinas, así como también moldes y matrices.

Las características gastadas o piezas dañadas se pueden reparar con WAAM depositando material nuevo en su superficie. Esto puede resultar en ahorros de costos significativos, ya que elimina la necesidad de producir una nueva pieza desde cero.

Las limitaciones de WAAM

Tensiones y distorsiones residuales

Un desafío asociado con WAAM es la gestión del calor.

El proceso de impresión implica altas temperaturas, lo que provoca la acumulación de tensión residual, un problema que comúnmente se enfrenta con la impresión 3D de metales. Dado que la tensión residual a menudo puede provocar deformaciones en un componente, el enfriamiento debe tenerse en cuenta en el proceso.

Algunos materiales requieren protección

Cuando se utilizan ciertos materiales, como el titanio, es necesario un blindaje para crear una atmósfera inerte que garantice las condiciones adecuadas de construcción.

Esto significa que el proceso debe tener lugar en una cámara de gas inerte. Sin embargo, la cámara de gas inerte limita el tamaño de las piezas que se pueden producir con esta tecnología y la instalación de dicha cámara aumentará el costo del equipo.

Baja resolución

WAAM normalmente produce piezas con forma casi neta con un acabado superficial deficiente. Por lo tanto, la superficie de una pieza debe terminarse mediante mecanizado.

Aplicaciones tecnológicas y reproductores WAAM clave

WAAM3D

A partir de 2020, el mercado WAAM sigue siendo pequeño, con un puñado de empresas que desarrollan activamente esta tecnología de impresión 3D de metal.

WAAM3D es quizás uno de los nombres menos conocidos en el campo, pero la compañía ha realizado una gran cantidad de investigación antes de llevar su tecnología al mercado.

WAAM3D se fundó en 2018 para comercializar la propiedad intelectual de Cranfield University en el campo de WAAM.

Según la empresa, la falta de cadena de suministro, es decir, herramientas de software, hardware diseñado por WAAM, materias primas, capacitación y servicios, ha obstaculizado la merecida adopción industrial de los procesos de WAAM, a pesar de sus comprobados beneficios comerciales. .

La empresa tiene como objetivo crear dicha cadena de suministro y promover el uso de WAAM en las industrias aeroespacial y de defensa, petróleo y gas, energía y nuclear.

Hasta ahora, WAAM3D ha publicado varias aplicaciones exitosas de su tecnología.

Uno es un bastidor trasero para el caza Eurofighter Typhoon de BAE Systems. La pieza de titanio, que mide 2,5 mx 1,5 m de superficie plana, soporta los motores duales Eurojet EJ200 capaces de producir 60 kN (13,500 lbf) de empuje seco.

Otra pieza de titanio, una presión de 1 m de largo buque, ha sido fabricado para Thales Alenia Space. Al utilizar WAAM para fabricar este componente, el equipo ahorró más de 200 kg de material por artículo y pudo consolidar dos partes del recipiente en una.

Además, la producción de la pieza supuestamente tomó varios días:una reducción significativa en el tiempo de entrega, ya que la pieza suele tardar varios meses en producirse.

A principios de este año, WAAM3D completó su primera ronda de financiación de la Serie A, que está preparada para llevar a la empresa más lejos comercializar la tecnología WAAM.

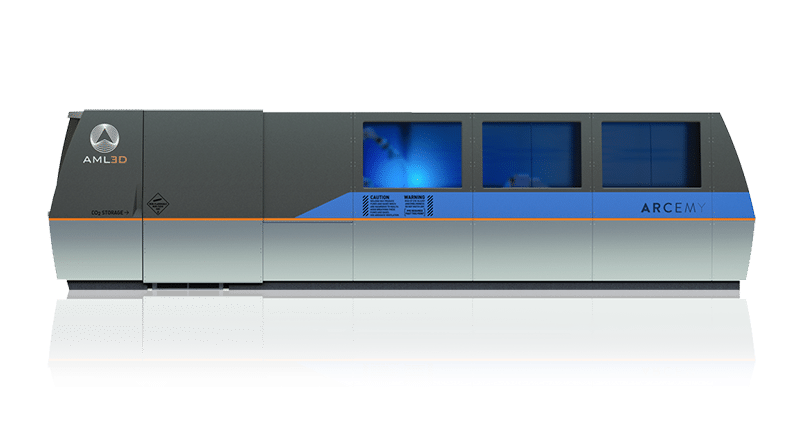

AML3D

La Universidad de Cranfield inspiró la fundación de otra empresa:AML3D. El Director Gerente de AML3D, Andrew Sales, estudió en Cranfield y, fascinado por el potencial de la tecnología, fundó una oficina de servicios WAAM en Australia en 2014.

En 2019, la compañía obtuvo la certificación del organismo de acreditación de la industria naviera global, Registro de Lloyd. Con la certificación en vigor, AML3D entregó su primera pieza a un cliente marino:un juego de anillos de desgaste de acero inoxidable martensítico.

Las piezas se forjan tradicionalmente y requieren un paso de posprocesamiento adicional de tratamiento térmico. Este proceso aumenta el tiempo de entrega total de seis a ocho semanas. Estos artículos de larga duración deben mantenerse en un inventario físico o reemplazarse prematuramente.

Al usar WAAM, AML3D pudo fabricar los anillos por el mismo costo, al tiempo que redujo el tiempo de entrega a unos pocos días. Esta es una mejora crítica para los barcos que permanecen en el muelle por un tiempo limitado.

Para aumentar aún más su capacidad, la compañía ahora planea lanzar una planta de producción en Singapur a corto plazo. Esto se debe a la demanda del centro marítimo de Singapur, ya que la ubicación es un centro estratégico para las rutas de envío comerciales.

Ramlab

De manera similar, el Laboratorio de campo de fabricación aditiva del puerto de Rotterdam (RAMLAB) está utilizando WAAM para acelerar la producción de piezas marinas. La compañía causó sensación en 2017 al imprimir en 3D un prototipo a gran escala de la hélice de barco aprobada de primera clase del mundo.

El "WAAMpeller" utiliza 298 capas de aleación de bronce de níquel aluminio y pesa 400 kg. La pieza se completó en siete meses, lo que demuestra el potencial de WAAM para optimizar la producción de futuros componentes de embarcaciones.

En 2018, Ramlab, en colaboración con Huisman Equipment, inició otro proyecto para imprimir en 3D una gran superficie marina gancho de grúa, con un peso cercano a los 1000 kg. Huisman Equipment llevó este proyecto aún más lejos e imprimió, certificó e instaló en 3D un gancho WAAM de 36.000 kg, diseñado específicamente para su uso en operaciones de elevación en alta mar.

MX3D

Una de las primeras aplicaciones que abrió la tecnología WAAM al mundo fue un puente de acero impreso en 3D, desarrollado por la start-up holandesa MX3D.

El proyecto del puente, que comenzó en 2018, tardó más de un año en completarse, pero sirvió como escaparate del potencial de la impresión 3D de metal a gran escala.

Más recientemente, el equipo MX3D utilizó su tecnología para imprimir en 3D un cuadro de bicicleta de aluminio. El marco de aspecto futurista se diseñó con la ayuda de un software de diseño generativo y se imprimió en 3D en dos partes en menos de 24 horas, mostrando la alta velocidad de impresión de la tecnología WAAM de MX3D. MX3D también desarrolló una "configuración de accesorios inteligente", que, según se informa, permitiría preparar fácilmente cualquier cuadro WAAM personalizado para montar.

Gefertec

Otro jugador en la arena WAAM es la empresa alemana Gefertec. En 2017, presentó su tecnología de fabricación 3DMP®, que forma parte de la serie de máquinas GTarc AM de Gefertec.

El sistema más grande cuenta con un sistema de 3 ejes para la producción de piezas de hasta 3 m3 con un máximo masa de 3000 kg.

Lo interesante de las máquinas de Gefertec es que se pueden integrar con un sistema de fresado. Esto significa que existe la posibilidad de crear un sistema híbrido, donde se utiliza la tecnología 3DMP® para crear una pieza, que luego se termina inmediatamente con el mecanizado.

Un ejemplo del uso de la tecnología de Gefertec es la impresión en 3D de una cubierta de cojinete de juego de ruedas de metal para una locomotora. Este modelo de locomotora se puso en servicio en los años sesenta y setenta, por lo que puede resultar difícil conseguir repuestos, que a menudo ya no están disponibles.

Como resultado, la entrega del componente tradicionalmente tomaba hasta nueve meses, y durante este tiempo la locomotora estaría fuera de servicio, lo que generaría altos costos.

Gefertec's Se utilizó una impresora 3D para producir esta pieza de repuesto, y el proyecto, desde el diseño inicial hasta la ingeniería inversa y la producción, se completó en dos meses. Si bien esta fue la primera producción de una pieza de trabajo, con un proceso establecido implementado, es posible reducir el tiempo de entrega aún más, potencialmente a solo unas pocas semanas.

WAAM:la opción viable para la fabricación aditiva de metales a gran escala

Con una tecnología relativamente nueva como WAAM, se necesita tiempo para que las aplicaciones se desarrollen y los beneficios se sientan en toda la industria. Sin embargo, vemos que crece la demanda de grandes componentes metálicos impresos en 3D, lo que sugiere que la adopción de WAAM se acelerará.

En última instancia, está claro que WAAM está transformando la forma en que se producen las piezas metálicas grandes, dando a las empresas la opción de un método de producción más rápido y rentable.

Impresión 3d

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- Una encuesta sobre los flujos de trabajo de fabricación aditiva

- Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

- Fabricación de aditivos metálicos:5 preguntas para hacerle a un posible proveedor de polvo metálico

- Episodio 3 del podcast de fabricación aditiva

- Episodio uno del podcast de fabricación aditiva

- Los mejores materiales de impresión 3D de metal para la fabricación aditiva

- Fabricación aditiva en aplicaciones de consumo

- Fabricación aditiva en electrónica

- Fabricación aditiva en la industria aeroespacial