Moldeo por inyección con muescas:uso efectivo de muescas en diseños de moldeo por inyección

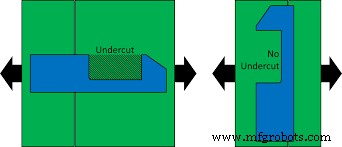

El moldeo por inyección socavado se ocupa de formas y diseños complejos que impiden extraer la pieza del molde sin dañarla. Las características de socavado en el moldeo por inyección generalmente aumentan la complejidad general y los costos asociados de cualquier diseño. Por estas razones, es mejor evitarlos siempre que sea posible.

En este artículo, exploraremos en detalle qué son las socavaduras en el moldeo por inyección y varios métodos utilizados para crear socavaduras.

Socavaduras en el moldeo por inyección:una breve descripción

El moldeado por socavado es un proceso esencial para crear ganchos, ranuras y otros elementos que tienen un efecto directo en la funcionalidad de su pieza. Como resultado, se vuelve absolutamente necesario incluir muescas cuando su diseño de moldeo por inyección tiene estas características.

Entonces, ¿qué hace que las socavaduras sean tan importantes que no puedas evitarlas en algunos diseños? Estos son los 5 escenarios más comunes en los que se hace necesario el moldeo por inyección socavado.

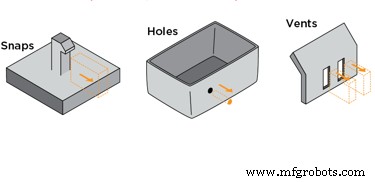

- Características entrelazadas: Funciones de broche o pestillo, o cualquier cosa similar que permita un montaje y una función más sencillos.

- Agujeros laterales: Esto es más común en la electrónica de consumo, pero no es exclusivo de ese dominio. Los orificios laterales le permiten agregar botones, puertos u otros puntos de acceso en la unidad de alojamiento.

- Accesorios de púas: Los conectores de púas se encuentran entre los componentes más comunes que controlan el flujo de aire. En aplicaciones médicas, los accesorios de barra de plástico juegan un papel crucial en muchos dispositivos.

- Hilos verticales: Múltiples conectores, mangueras y otros componentes requieren roscas verticales para una conexión segura que pueda soportar tensiones y cargas ligeras.

- Inserciones personalizadas: Cualquier característica personalizada que requiera elementos de diseño especiales y puede no ser paralela al dibujo de la moldura.

Afortunadamente, existen algunas formas que permiten a los expertos evitar las complejidades asociadas con el proceso de moldeo por inyección de plástico recortado. La mayoría requiere que incorpore algunos cambios de diseño y mejoras para garantizar que el socavado no obstaculice el proceso de expulsión regular. Por lo tanto, mantiene el mismo nivel de funcionalidad mientras evita las complejidades generales del proceso y los costos adicionales.

5 formas de crear muescas exitosas en piezas moldeadas

Tratar con socavaduras es complejo y requiere un profundo conocimiento técnico. Sin embargo, hay formas de lidiar con ellos con éxito mejorando su diseño y optimizando sus operaciones. Aquí hay 5 formas que pueden ayudarlo a lidiar de manera efectiva con los diseños de molduras recortadas.

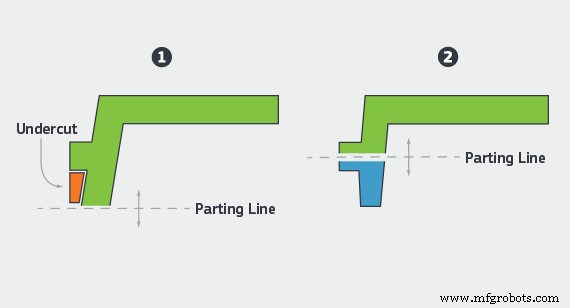

1. Posicionar líneas de separación

La línea de partición es el plano de intersección entre ambos moldes. Al colocar la línea de partición justo en la función que sobresale, puede evitar el problema de la socavación. La razón es que cuando la línea de partición divide la característica en dos mitades, la pieza se puede expulsar del molde sin incluir una muesca. Consulte la figura a continuación para ver cómo funciona.

Sin embargo, la técnica también tiene algunas limitaciones. La ubicación de su línea de partición depende de una gran cantidad de factores que comienzan con la geometría, las propiedades del material, las propiedades de flujo y otras características de la pieza.

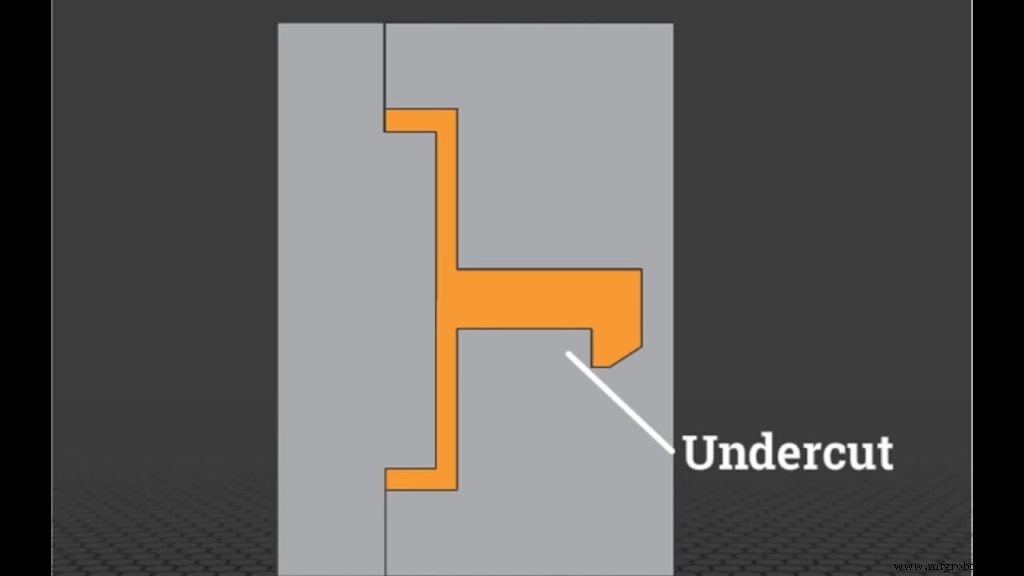

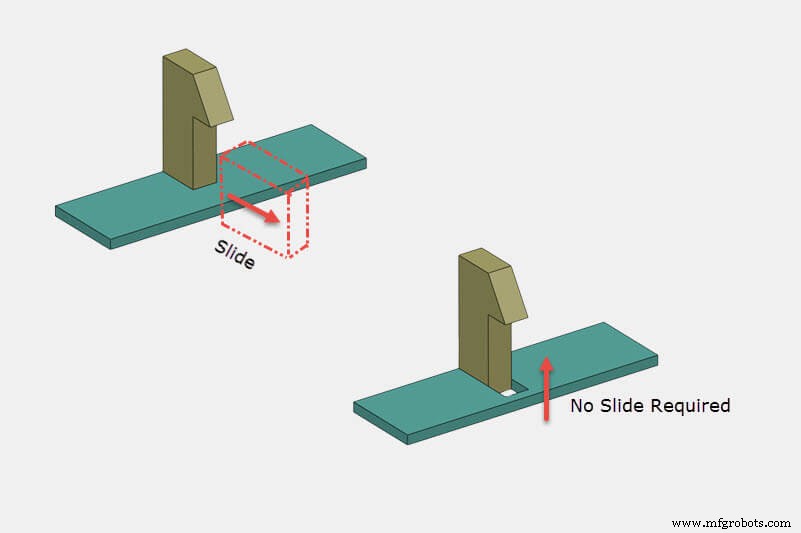

2. Utilice la función de acciones secundarias

En una situación en la que el socavado es absolutamente necesario, una función de acción lateral puede ayudarlo a mantener la funcionalidad de su pieza. En los términos más simples, un núcleo de acción lateral es un inserto que se desliza fuera de la pieza durante la expulsión.

Cuando el material es expulsado, no puede llenar el volumen que ocupa este inserto. Cuando se completa el proceso de moldeado, el inserto se desliza hacia afuera, dejando una muesca detrás.

Sin embargo, también hay muchas limitaciones en este diseño. El núcleo de acción lateral debe ser perpendicular para una acción efectiva. Para garantizar este movimiento perpendicular, debe diseñar el mecanismo en consecuencia, lo que agrega complejidad al diseño del molde.

Otra limitación importante de los núcleos de acción lateral está relacionada con el material. Funcionan mejor con materiales rígidos que no se adhieren fácilmente al molde. Materiales como el nailon. Acetal y PC son las mejores opciones. Para materiales flexibles y fácilmente deformables, el relieve parece la mejor opción.

3. Usar Bump Off

Los topes son una excelente opción si se trata de materiales flexibles y elásticos. El proceso funciona exactamente como un trabajo de moldeo por inyección normal, con la adición de un solo inserto. Cuando se completa el proceso, este inserto se quita primero. El espacio que deja atrás crea cierto "margen de maniobra" para la pieza.

Después de retirar el primer inserto, la pieza se expulsa normalmente. Debido al espacio hueco dentro del molde, la pieza puede deformarse ligeramente, lo que permite que sea expulsada mientras tiene un socavado.

Pero hay un inserto adicional para adaptarse al cambio de diseño. Durante la expulsión, la pieza se deforma ligeramente, lo que la libera fácilmente del molde.

Si bien las compensaciones pueden parecer bastante simples desde el punto de vista. Su uso requiere una cuidadosa consideración de varios factores. Estas son algunas de las principales restricciones cuando se utiliza el relieve para el moldeo por inyección de socavado.

- La pieza debe ser lo suficientemente flexible para deformarse sin dañarse.

- La parte inferior debe estar alejada de elementos rígidos como esquinas y nervaduras.

- El ángulo de avance debe estar entre 30 0 a 45 0 .

4. Elija inserciones cargadas a mano

El concepto detrás de las inserciones cargadas a mano es muy similar a los núcleos de acción lateral. Sin embargo, como su nombre indica, esta es una técnica manual realizada por técnicos. No son automáticos y, por lo general, se ocupan de trabajos o diseños de moldeo por inyección de socavado interno en los que ningún otro método funciona.

Los insertos cargados a mano son diferentes piezas de metal que el operador coloca manualmente en el molde para evitar que entre plástico. Esto facilita el proceso de expulsión, ya que el operador puede retirar la pieza una vez que finaliza el ciclo y reutilizarla para el siguiente lote. .

La principal limitación del uso de plaquitas cargadas a mano para el moldeo por inyección de socavado está relacionada con los plazos de entrega. Este es un proceso manual, lo que significa que, naturalmente, llevará más tiempo completarlo. Además, las altas temperaturas involucradas también crean un problema de seguridad. Los trabajadores usan guantes y gafas de seguridad, pero siempre existe la posibilidad de quemarse.

5. Incorporar Cierres

Los cierres son obstrucciones temporales que usan ganchos, clips u otros componentes similares para encajar y evitar el flujo en regiones particulares del diseño. En la mayoría de los casos, los cierres pueden eliminar la necesidad de núcleos de acción lateral o insertos manuales que aumentan el costo o ralentizan la producción. Sin embargo, deberá modificar el diseño para usar esta técnica de manera efectiva.

Para obtener los mejores resultados, asegúrese de que su diseño tenga suficientes ángulos de inclinación para facilitar el proceso de expulsión sin ningún problema. Además, el lado superior o vertical debe tener una diferencia de 3 grados como mínimo. Garantiza la seguridad de su diseño de moldeo por inyección de plástico recortado y evita roces, rebabas o daños en la herramienta.

Diseño de piezas y operaciones secundarias

Además de las opciones antes mencionadas, cambiar el diseño y evitar el socavado en primer lugar sigue siendo la mejor opción.

Un buen diseñador se asegura de que su diseño sea práctico además de efectivo. El diseño para la fabricación (DFM) requiere una cuidadosa consideración de una variedad de factores que lo ayudan a mantener el equilibrio perfecto entre la facilidad de fabricación y los costos generales. Y eso también sin comprometer el rendimiento y la funcionalidad del componente.

Mire más de cerca la aplicación y su diseño. Si hay una manera de simplificar las cosas y evitar áreas con muescas, entonces la mejor ruta es hacerlo. En la mayoría de los casos, hacer esto probablemente sea más económico que crear un molde que le brinde el diseño exacto que necesita.

Aplicaciones comunes del proceso de moldeo por inyección de socavado

El moldeo por inyección de socavado prevalece en muchas industrias debido a su idoneidad para la fabricación de productos que requieren características de socavado. Algunas de estas industrias se seleccionan y analizan a continuación.

1. Dispositivos médicos

El moldeo por inyección de plástico recortado es extremadamente común en las piezas plásticas médicas porque la mayoría de los diseños en ese sector cumplen algún tipo de trabajo complejo.

Los dispositivos de salvamento, las unidades de suministro de oxígeno y varios otros componentes críticos de atención médica tienen diseños complicados debido a lo que está en juego. En tales aplicaciones, diferentes técnicas de moldeo por socavado pueden ayudar a los diseñadores a garantizar el mejor rendimiento sin comprometer la capacidad de fabricación general de su pieza específica.

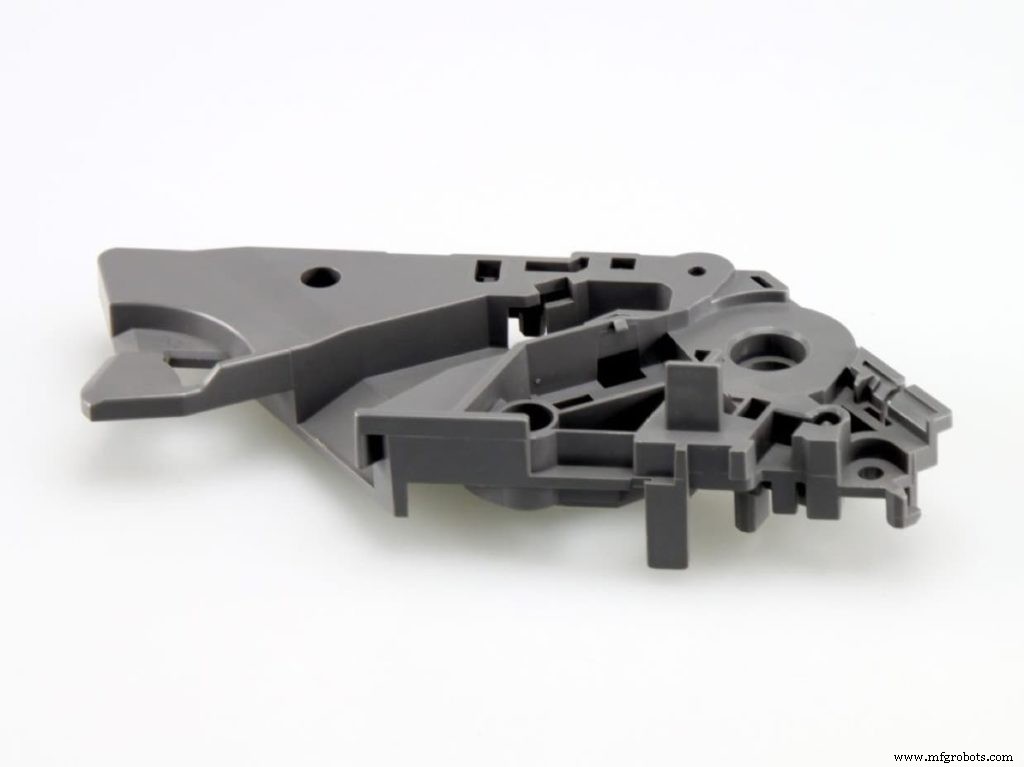

2. Electrónica de consumo

La mayoría de los productos electrónicos de consumo se basan en carcasas de plástico porque son duraderos, duraderos, aislados y, lo que es más importante, económicos. Sin embargo, la carcasa de plástico debe tener numerosas muescas para permitir el acceso a la carcasa interna o para agregar botones, interruptores y otros elementos para los usuarios.

En muchos casos, ni siquiera se puede optar por operaciones secundarias debido a los problemas estéticos asociados. Por ejemplo, un diseñador de teléfonos móviles debe asegurarse de que el diseño sea funcional y llamativo.

3. Requisitos de diseño

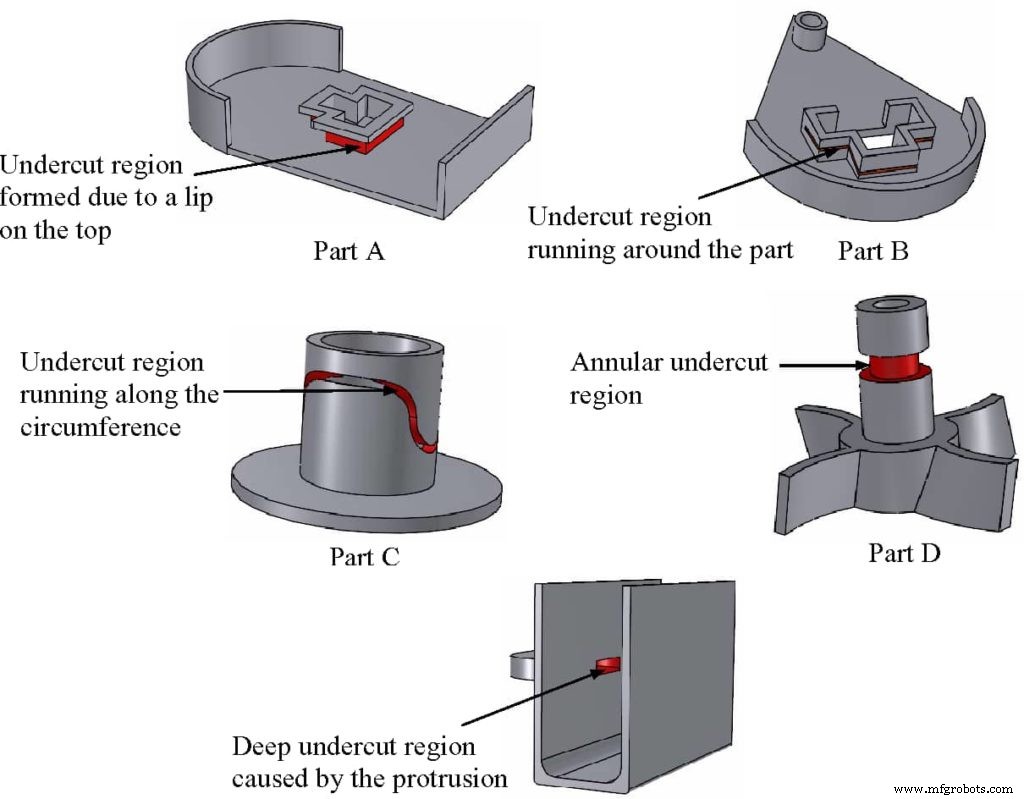

Los diseñadores deben asegurarse de adherirse a ciertas convenciones al diseñar socavaduras. En primer lugar, la característica debe colocarse de manera que haya suficiente espacio para eliminarla.

Las acciones laterales, por ejemplo, no deben colocarse demasiado apretadas como para que exista el riesgo de que se atasquen. Si hay un elemento pinzado a mano, debe ser accesible para el operador.

Los principales desafíos del moldeo por inyección de muescas

Los requisitos de diseño, material y proyecto son desafíos importantes en el moldeo por inyección de plástico con socavado.

Cuando se trata del diseño, cuanto más compleja sea la configuración, más complicaciones verá. Todo comienza desde allí. Los ángulos de inclinación, las cavidades y cualquier otro ángulo intrincado deben mantenerse bajo control para obtener el mejor rendimiento. Además, el revestimiento de la carga manual también debe tener el material adecuado para minimizar las posibilidades de complicaciones en el proceso de expulsión.

El segundo desafío podría provenir del material con el que está tratando. La regla general establece que cuanto más rígido es el material, más problemas enfrentará en el proceso de extracción. Además, la flexibilidad y la elasticidad generales del material que elija también determinan el tipo de solución que puede utilizar para optimizar su moldura de socavado.

Finalmente, otro desafío importante puede provenir de los requisitos estéticos del proyecto. Si se trata de una pieza en la que no desea una línea de separación visible en las piezas moldeadas por inyección o cualquier otro problema estético, la solución de diseño que podrá utilizar tendrá algunas limitaciones. Como resultado, tendrá que lidiar con más complicaciones.

Consiga el éxito de las socavaduras con la ayuda de RapidDirect

El proceso de moldeo por inyección de plástico recortado viene con una serie de complicaciones y requisitos intrincados que solo el socio de fabricación adecuado puede ayudarlo a navegar. RapidDirect posee equipos de última generación y cuenta con el equipo más experimentado para atender todos sus requisitos y entregarle con éxito los resultados con la máxima consistencia y al mejor precio.

RapidDirect no se limita simplemente a brindarle servicios de moldeo por inyección. Podemos proporcionar un análisis DFM detallado que puede ayudarlo a optimizar el diseño de su pieza para minimizar cualquier complejidad y ayudarlo a reconocer el mejor curso de acción general para obtener resultados rápidos.

¡Empiece a usar RapidDirect ahora! Simplemente cargue sus archivos de diseño y luego configure los requisitos de materiales y los detalles del proyecto.

Preguntas frecuentes

¿Cómo evitar el socavado en el moldeo por inyección?La mayoría de las veces, simplemente se reduce a su enfoque de diseño. Un ingeniero puede omitir un socavado y al mismo tiempo mantener la funcionalidad a través de un enfoque de diseño específico. Otras veces, no tienes tanta suerte y el socavado es una necesidad absoluta. En ese caso, puede utilizar las numerosas técnicas que destacamos en este artículo para facilitar el moldeo por inyección de socavado.

¿Debo dividir mi pieza en varios componentes en un caso en el que el diseño es complejo con varias socavaduras?Esta es una decisión que debe tomar después de considerar todos los factores. Comprensiblemente, algunas partes se vuelven tan complejas que no queda más opción que dividirlas en varias partes manejables. Sin embargo, esto se logra a expensas de costos adicionales de mano de obra y tiempo. Además, siempre existe la posibilidad de que pudiera haber fabricado una pieza única y más precisa en un molde de inyección con el socavado adecuado. Por lo tanto, asegúrese de haber agotado todas sus opciones antes de considerar un enfoque de múltiples componentes.

Resina

- ¿Qué es el moldeo por inyección de metal?

- ¿Puede la impresión 3D reemplazar el moldeo por inyección?

- Guía de moldeo por inyección de bajo volumen

- ¿Cómo estimar el costo del moldeo por inyección?

- Tutorial de moldeo por inyección:vídeos

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- ¿Qué es el moldeo por inyección de reacción?

- Fundición a presión frente a moldeo por inyección

- Proceso de moldeo por inyección

- Moldeo por inyección de vidrio

- Mecanizado CNC frente a moldeo por inyección