Agregar costillas aplastadas en piezas moldeadas por inyección

El moldeo por inyección juega un papel fundamental en la producción de piezas y diseños de plástico, y es un procedimiento bastante sencillo. Sin embargo, los fabricantes tienden a enfrentar algunas dificultades de fabricación cuando se trata de conexiones de ajuste a presión, especialmente sin la ayuda de costillas aplastadas.

Estas minúsculas estructuras aseguran el buen funcionamiento del proceso de producción. Además, aseguran que las diferentes partes en las que está trabajando se mantengan firmemente unidas durante el proceso de producción. Este artículo discutirá qué son las nervaduras aplastadas y su importancia en las piezas moldeadas.

¿Qué son Costillas trituradas moldeadas por inyección ?

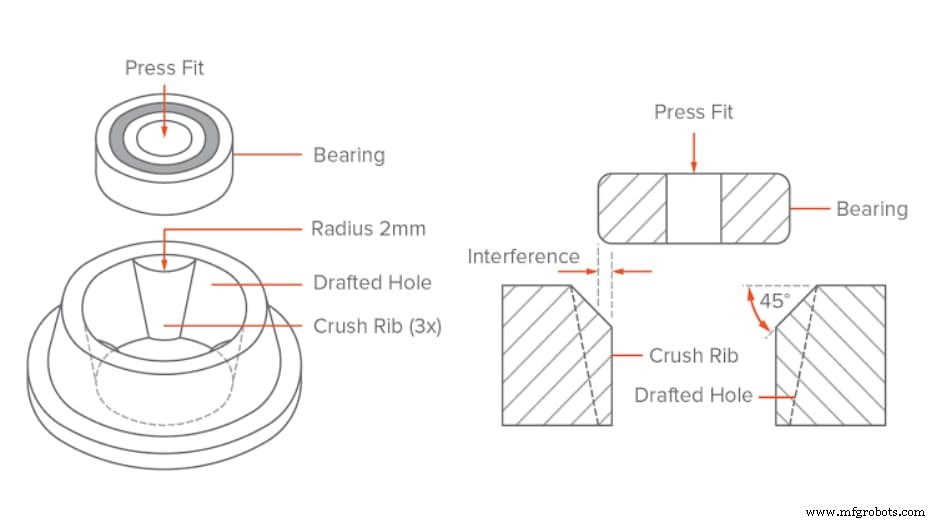

Las nervaduras de aplastamiento del moldeo por inyección son características pequeñas y sobresalientes que se agregan a los diseños de moldeo para soportar y mejorar la estabilidad de las conexiones de ajuste a presión. Estas estructuras suelen ser pequeñas superficies de alrededor de una décima de pulgada de diámetro. Necesitan una interferencia de alrededor de 0,01 pulgadas entre las piezas ensambladas para funcionar mejor. El diseño de plástico de nervaduras aplastadas se usa con frecuencia en orificios u otros componentes que deben encajarse a presión con otra pieza.

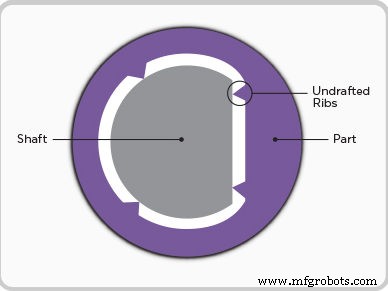

Al producir nervaduras aplastadas para piezas de plástico, los fabricantes suelen hacerlas puntiagudas o redondeadas. Durante el montaje, sus puntas se deforman, creando así un ajuste perfecto cuando entran en contacto con otros componentes. Se necesitan al menos tres nervaduras de aplastamiento para el ajuste individual para fabricar piezas de plástico con un soporte sólido, un ajuste firme y una buena alineación. Sin embargo, también se considera usar más para obtener un soporte adicional y mejor.

Diseños de costillas trituradas :Tradicional y Redondeado Aplastar Costillas

Como se mencionó anteriormente, los diseños de costillas plásticas vienen en dos formatos:costillas puntiagudas, que es el diseño tradicional, y redondas. Cualquiera de los diseños de costillas aplastadas hace el trabajo, es decir, para garantizar una conexión segura y firme. Las puntas de los radios de ambas nervaduras se deforman fácilmente, creando un ajuste perfecto cuando entran en contacto con otros componentes durante el ensamblaje.

Sin embargo, lo que diferencia a los dos es el costo de producción. Donde las nervaduras puntiagudas requieren cortarse en moldes con electroerosión:mecanizado por descarga eléctrica , lo que representa un aumento en el costo total de fabricarlos, por otro lado, las nervaduras redondeadas se pueden fresar fácilmente directamente en moldes, al igual que los demás componentes.

¿Son necesarias las costillas de aplastamiento para las piezas moldeadas?

¡Sí! Las nervaduras aplastadas son características esenciales para el soporte en diseños de plástico, especialmente en conexiones de ajuste a presión.

Algunos pueden considerar que las costillas aplastadas son innecesarias, ya que otros métodos de fabricación, como la impresión 3D, pueden fabricar fácilmente componentes de ajuste a presión con pocas o ninguna complicación. Sin embargo, este no es el caso en el moldeo por inyección, aunque puede pensar que no son importantes hasta que tenga una idea clara de lo que está tratando de diseñar las piezas moldeadas.

El moldeo por inyección consiste en derretir componentes de plástico antes de volver a moldearlos en la forma deseada. Durante el procedimiento, dado que las piezas de plástico ya están en forma líquida, tienden a adherirse a las paredes del molde, y tratar de quitar estas piezas puede dañarlo o incluso dañar el molde.

Por lo tanto, los fabricantes suelen dejar o crear agujeros en las piezas y componentes durante el moldeo por inyección para reducir la fricción y facilitar la extracción de estos componentes de los moldes. Sin embargo, estos orificios dan como resultado sujeciones de ajuste a presión flojas y débiles. Aquí es donde los diseños de costillas trituradas resultan necesarios. La adición de costillas de aplastamiento en el interior del orificio garantiza que tenga una fortaleza sin quitar el orificio de tiro.

Estas nervaduras tienen un área de superficie mínima con menos resistencia cuando surge la necesidad de eliminarlas después de la fabricación completa del diseño. Por lo tanto, los fabricantes pueden mantener el tiro en el orificio con nervaduras aplastadas y, al mismo tiempo, producir una sujeción firme para las piezas ajustadas a presión. Las nervaduras ofrecen fuerza y estabilidad a las paredes de su molde y, al mismo tiempo, mantienen un grosor reducido. Si surge la necesidad de aumentar el grosor de la pared, las costillas ayudan a minimizar las posibles complicaciones.

Por lo general, el aumento de espesor en los diseños de plástico puede resultar en hundimiento y deformación, comprometiendo toda la estructura. En este caso, el uso de una costilla es un medio eficaz para evitar estos problemas.

Directrices para el moldeo por inyección Aplastar Costillas

Las nervaduras son extensiones más o menos delgadas, a menudo en ángulo recto con respecto a la pared o al plano de las piezas de plástico. A continuación se presentan algunas pautas útiles para aplastar las costillas:

- La fabricación de nervaduras con el mínimo espesor es fundamental para evitar partes gruesas de la base de la pared.

- Para reducir las marcas de hundimiento, use nervaduras de aproximadamente el 60 por ciento del espesor de la pared de unión.

- Utilice ángulos de desmoldeo adecuados .

- Para prácticas efectivas, aumente el espacio a aproximadamente dos veces el grosor de la pared.

- Cuando camine con materiales brillantes, use nervaduras más delgadas:alrededor del 40 por ciento del grosor de la pared.

Opciones para Borrador y Ajuste ajustado Además de agregar Aplastar costillas

Las piezas y diseños moldeados por inyección de plástico bien estructurados a menudo tienen corrientes de aire, ya que son necesarias para expulsar rápidamente estas piezas del molde. Sin embargo, estos borradores pueden explicar el debilitamiento de las piezas de ajuste a presión. Por lo tanto, la adición de nervaduras demuestra ser un medio mejor y más efectivo para trabajar con componentes de ajuste a presión.

Si decide no usarlos en su diseño, a continuación encontrará otras opciones que proporcionarán un ajuste perfecto a sus conexiones de ajuste a presión.

Deje el agujero como está

Esta opción puede ser arriesgada, aunque podría ser efectiva si se hace correctamente. Durante el moldeado, el moldeador necesita soportar el tiro cero. El tamaño del orificio mencionado es un factor, ya que los orificios poco profundos plantean menos dificultades, pero los orificios más profundos requieren más tensión en los núcleos del molde durante el enfriamiento y la expulsión.

El aumento de la fuerza de expulsión puede provocar la rotura del núcleo o de los pasadores de expulsión. En consecuencia, es posible que el moldeador necesite ajustar algunos de los parámetros del proceso para evitar daños en el molde. Sin embargo, esto corre el riesgo de complicaciones como porosidad y líneas de unión débiles. Esta opción es bastante complicada y requiere un alto nivel de experiencia. Por lo tanto, es posible que los fabricantes deban considerar otras opciones antes de continuar con ellas.

Añadir corriente al agujero

Agregar un tiro al orificio también garantiza una fácil extracción de los componentes del molde, ya que la parte que se contrae no requiere mucha fuerza. Por lo tanto, al dibujar el orificio correctamente, todo lo que se necesita es un ligero golpe para expulsar la pieza del molde. Las piezas se separan fácilmente del molde a medida que la corriente se aleja de la pared de la pieza. Por lo tanto, menos tensión tanto en el molde como en la pieza fabricada.

Los borradores permiten que el moldeador sea flexible con el proceso de producción. El moldeador puede continuar ajustando el diseño hasta que obtenga la mejor geometría para el diseño personalizado. De hecho, la adición de borradores reduce los riesgos de dificultades de producción. Sin embargo, el moldeador debe asegurarse de que el proceso se optimice de la mejor manera para asegurarse de que no afecte negativamente la función del ensamblaje.

RapidDirect:servicios de moldeo por inyección

Las nervaduras aplastadas son características únicas que brindan estabilidad estructural y soporte a las conexiones de ajuste a presión. Son componentes esenciales, especialmente cuando se fabrican componentes de plástico con moldeo por inyección de plástico. Suelen ser en dos formatos, los tradicionales costillares – puntiagudos; y las costillas redondeadas. Hay otras opciones para mantener los diseños de plástico de ajuste firme, como agregar un tiro al orificio, pero usar costillas aplastadas es superior.

¿Necesita servicios de moldeo por inyección de primer nivel? RapidDirect es una empresa de renombre y el proveedor líder de servicios de moldeo por inyección . Ofrecemos operaciones de moldeo de primer nivel a nuestros estimados clientes. Contamos con técnicos expertos y altamente calificados que entienden todo sobre el moldeo por inyección y otras tecnologías, como el mecanizado CNC, la fabricación de láminas de metal y la impresión 3D, y ofrecemos productos de plástico de calidad con el ajuste adecuado que mejor se adapta a las solicitudes de los clientes en todo momento.

Además, ofrecemos varias opciones de acabados superficiales para ayudar a mejorar las características de la pieza. Además, contamos con un equipo de expertos conocedores de cómo abordar el proceso de producción individual en el diseño de una pieza. También ofrecemos asesoramiento experto y sugerencias a los clientes sobre la mejor manera de llevar a cabo sus solicitudes.

¿Tiene necesidades de moldeo por inyección? Tenemos una plataforma de fabricación en línea donde carga sus archivos CAD y luego configura los detalles de su pedido. Obtiene una cotización con análisis DfM gratis dentro de las 12 horas.

Resina

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- Parte 4 del diseño de piezas moldeadas por inyección:Deformación

- Cómo Vertiball crea prototipos fiables que imitan las piezas moldeadas por inyección

- Cómo planificar e implementar la automatización en una planta de moldeo por inyección

- SPE reconoce el primer absorbedor de energía termoplástico moldeado por inyección

- AZL e IKV exploran cintas termoplásticas en piezas moldeadas por inyección

- ¿Cuál es el mejor acabado superficial SPI para su pieza moldeada por inyección?

- Moldeo por inyección de plástico en la industria automotriz

- Es más fácil que nunca hacer juguetes moldeados por inyección

- Cómo el software de simulación de moldeo por inyección lo ayuda a diseñar mejores piezas

- 6 razones para elegir piezas mecanizadas sobre moldeadas