¿Por qué el diseño del ángulo de salida es esencial para el moldeo por inyección?

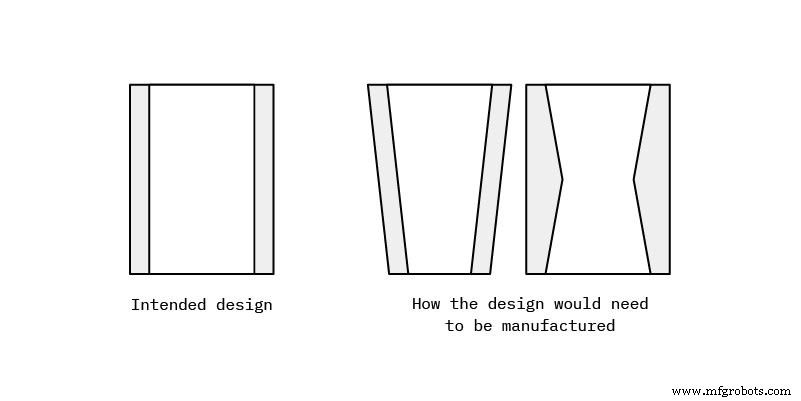

Diseñar ángulos de inclinación para el moldeo por inyección puede ser complicado. Como diseñadores e ingenieros, nos gusta trabajar con modelos rectos y perpendiculares que sean fáciles e intuitivos de leer, medir y modificar.

Sin embargo, cuando llega el momento de fabricar componentes basados en nuestros diseños, debemos lidiar con formas trapezoidales que pueden afectar la funcionalidad, el ajuste y la estética. Esta forma trapezoidal es el resultado del requisito del moldeo por inyección de diseñar piezas con ángulos de inclinación.

¿Qué es un ángulo de inclinación?

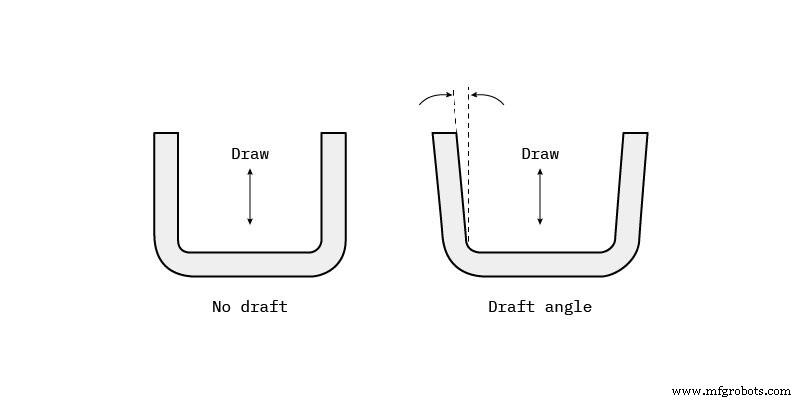

Un ángulo de inclinación es un cono que se aplica a las paredes verticales del componente moldeado por inyección para ayudar a liberar la pieza del molde.

Los ángulos de inclinación son una característica necesaria de las piezas personalizadas moldeadas por inyección. Una pieza funcional para el moldeo por inyección debe tener ángulos de desmoldeo que estén orientados hacia los lados de la cavidad y del núcleo. Esto reducirá el riesgo de dañar las piezas y garantizará que puedan ser expulsadas de la máquina.

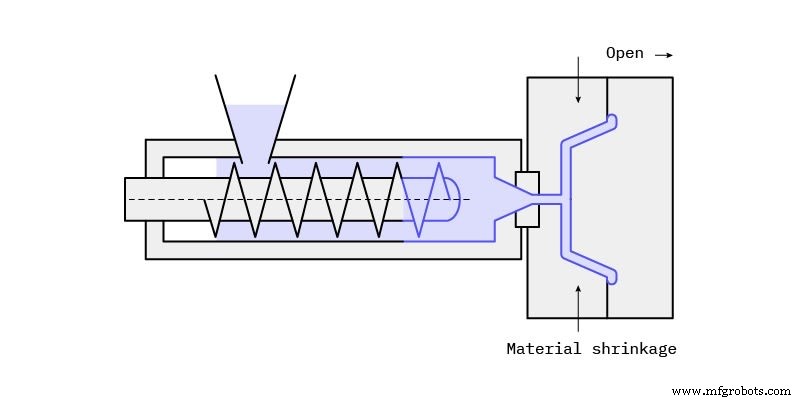

A medida que el plástico fundido fluye hacia la matriz cerrada y llena la cavidad, el material se encoge dentro del molde al enfriarse y, como resultado, se agarra al núcleo.

¿Por qué los ángulos de inclinación son esenciales para el moldeo por inyección?

Sin ningún tipo de conicidad, no solo la pieza saldrá rayada, sino que también el molde sufrirá un desgaste no deseado. Esto a su vez acortará la vida útil de la herramienta. Además de todo esto, es posible que no pueda expulsar la pieza en este caso, lo que significa que tendrá que detener la producción para despegar manualmente la pieza del molde.

Lo que también es importante es superar las fuerzas de vacío dejando que entre aire entre el metal y el plástico para que la pieza se libere correctamente. Agregar un ángulo de inclinación adecuado garantiza que se evite la deformación tras la eyección y, al mismo tiempo, se mantenga un acabado cosmético decente.

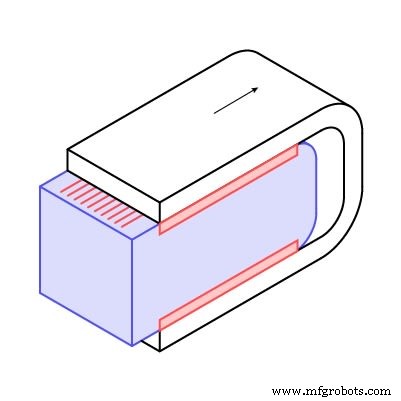

Con el moldeo por inyección, también debe lidiar con la compensación inherente entre el mecanismo de expulsión y el sistema de enfriamiento:ambos compiten por el espacio dentro del núcleo. Si su parte es fácil de liberar por diseño, hace que sea más fácil expulsar la parte, dando más espacio al sistema de enfriamiento.

Por lo tanto, en lugar de tener numerosos pasadores o manguitos para empujar la pieza fuera del núcleo, deja mucho espacio para los canales de enfriamiento que reducen significativamente el tiempo de ciclo. Como resultado, obtiene un precio unitario más competitivo para su proyecto, lo que es enormemente beneficioso una vez que alcanza altos volúmenes de producción.

Recordatorio prácticoEn promedio, el 70 % del tiempo de ciclo durante el moldeo por inyección se dedica al enfriamiento.

Entonces, ¿por qué es esencial agregar ángulos de inclinación a su diseño?

-

Minimiza la deformación de su geometría

-

Aumenta la vida útil de la herramienta del molde

-

Mejora el acabado superficial de sus piezas de plástico

-

Reduce los costos al reducir el tiempo de enfriamiento

¿Cómo se diseñan mejores ángulos de inclinación?

No existe una fórmula universal que pueda decirle exactamente cómo implementar los ángulos de inclinación en su diseño, pero hay algunos factores que debe considerar:

Bolsas profundas y cavidades

Las cavidades y los bolsillos profundos necesitan un ángulo de inclinación más pronunciado para ayudar a superar el vacío y las fuerzas de fricción a medida que la pieza se empuja hacia fuera del núcleo.

Consejo profesional de Hub

Textura de la pieza

La textura de la pieza dicta el calado mínimo. Una superficie más lisa, como un acabado de espejo, es fácil de empujar y reducir las tasas de desperdicio. Para texturas ligeras, es apropiado un borrador de 1 a 5 grados. Las texturas complejas como el cuero o la piel de serpiente introducen microcortes y exigen una corriente de aire de 5 a 12 grados o más.

Consejo profesional de Hubs

¿Cuáles son los mejores materiales de moldeo por inyección para ángulos de salida?

Cuanto más se contrae térmicamente el plástico, mayor debe ser el tiro. Además, los materiales resistentes, quebradizos y abrasivos requieren naturalmente una conicidad mayor que los que son blandos, dúctiles o autolubricantes.

El nailon, por ejemplo, es muy flexible y no necesita necesariamente un ángulo de inclinación, aunque siempre se recomienda una conicidad estándar de 2 grados.

| Material | Ángulo de inclinación mínimo* | Ángulo de inclinación recomendado |

|---|---|---|

| Nylon | 0 | 1 |

| Polietileno | 0.5 | 1.5 |

| PVC | 0.5 | 1.5 |

| PP | 1 | 2 |

| PC | 1.5 | 2 |

*Suponiendo condiciones perfectas

¿Cuáles son los mejores consejos y trucos de Hubs para diseñar ángulos de inclinación?

Es posible que los ángulos de inclinación no sean su característica favorita para diseñar, pero vale la pena. Diseñarlos correctamente es clave para obtener un costo competitivo y potencialmente acortar el tiempo de entrega.

Estos son algunos consejos avanzados para diseñar los mejores ángulos de desmoldeo para sus piezas personalizadas:

-

Integre el borrador en su diseño desde el principio. Si desea crear un prototipo de la pieza con impresión 3D, asegúrese de que ya contenga el borrador para evitar que el diseño tenga que repetir su trabajo.

-

Dibuje tanto la cavidad como los lados del núcleo de su pieza. El núcleo (superficies internas) requiere un desmoldeo ligeramente mayor debido a la dirección de contracción del material.

-

Todas las caras verticales necesitan tener un borrador. Estos incluyen costillas y refuerzos, protuberancias y características de separación.

-

Cuanto mayor sea el ángulo de inclinación, mejor. Incluso un ángulo de 0,5 grados (el mínimo absoluto para la mayoría de los materiales) es mejor que ningún ángulo de inclinación.

-

Tenga en cuenta la cara de referencia desde la que dibuja y si el borrador afecta la funcionalidad o el ajuste de las piezas de acoplamiento.

-

La ubicación de la línea de partición no siempre es obvia. Asegúrese de consultar a su proveedor al principio del proceso para entregar el diseño final a tiempo.

-

Dibuje las características que requerirían una acción lateral (cavidades laterales y protuberancias).

Para obtener una guía más detallada sobre cómo diseñar características para el moldeo por inyección, tenemos la guía para usted.

Preguntas frecuentes

¿Cómo se calculan los ángulos de inclinación para el moldeo por inyección?

En general, la recomendación es agregar un mínimo de 1 grado de inclinación por pulgada (2,54 cm) de profundidad de la cavidad del molde. Otros factores afectarán la forma en que calcula los ángulos de inclinación además de la profundidad, por lo que puede agregar hasta dos grados por pulgada, pero no es necesario.

¿De cuántos grados deben ser mis ángulos de inclinación?

Si bien la aplicación de 1 a 2 grados de inclinación por pulgada de profundidad de la cavidad es un buen estándar a seguir, ciertos ángulos son mejores para situaciones específicas. Por ejemplo, recomendamos aplicar 0,5 grados en cada cara vertical de sus componentes. Para texturas ligeras (PM-T1), se requieren 3 grados de ángulo de inclinación, mientras que para texturas pesadas (PM-T2) se requieren 5 o más grados de ángulo de inclinación.

¿Cuándo debe agregar ángulos de inclinación en el proceso de diseño?

No es necesario agregar ángulos de borrador a los diseños de impresión 3D y mecanizado CNC, por lo que es común olvidar los borradores al crear prototipos (o en otras etapas de diseño anteriores). Con la impresión 3D y el mecanizado CNC, simplemente no tiene que preocuparse por expulsar piezas de un molde. Recomendamos diseñar sus piezas con ángulos de desmoldeo desde el principio para que cuando llegue el momento de empezar a moldear por inyección grandes cantidades de piezas, no tenga que rediseñar los componentes para adaptarse al proceso de moldeo.

¿Cómo afecta el diseño del ángulo de desmoldeo al acabado de la superficie?

Agregar los ángulos de inclinación correctos es esencial para evitar rayones en sus piezas. Los termoplásticos se encogen cuando se enfrían en un molde, lo que crea suficiente tensión para evitar una expulsión limpia y fácil de la pieza. Sin los ángulos de inclinación correctos, su pieza se rayará por la tensión dentro del molde y por sacarla después de enfriarse.

¿Cómo se diseñan los ángulos de inclinación para lograr una capacidad de fabricación óptima?

Seguir nuestras pautas definitivamente ayudará a mejorar su diseño para la fabricación. Si tiene más preguntas o desea recibir asesoramiento experto de DfM, no dude en ponerse en contacto con nosotros en [email protected] .

Resina

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- Parte 4 del diseño de piezas moldeadas por inyección:Deformación

- Parte 3 del diseño de piezas moldeadas por inyección:salientes

- Parte 2 del diseño de piezas moldeadas por inyección:Marcas de fregadero

- 6 razones por las que debe considerar el diseño para la fabricación aditiva

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Materiales de espuma para moldeo por inyección o compresión

- Moldeo por inyección robótico para compuestos funcionalizados

- Directrices de diseño para la fabricación:Parte 2

- Consejos de diseño para moldeo por inyección

- ¿Por qué es importante el diseño para la fabricación?