Efecto de la estabilidad térmica mejorada de la capa de soporte de alúmina sobre el crecimiento de nanotubos de carbono de pared simple alineados verticalmente y su aplicación en membranas de nanofiltración

Resumen

Investigamos la estabilidad térmica de las capas de soporte de alúmina pulverizadas en diferentes condiciones y su efecto en el crecimiento de matrices alineadas de nanotubos de carbono de pared simple. La pulverización catódica con magnetrón de radiofrecuencia de alúmina bajo una atmósfera de oxígeno y argón produce una película de aleación de alúmina rica en Si sobre un sustrato de silicio. La microscopía de fuerza atómica sobre los catalizadores recocidos revela que las películas de alúmina ricas en Si son más estables que las capas de alúmina con bajo contenido de Si a las temperaturas elevadas a las que se inicia el crecimiento de los nanotubos de carbono de pared simple. La estabilidad térmica mejorada de la capa de alúmina rica en Si da como resultado una distribución de diámetro más estrecha (<2,2 nm) de los nanotubos de carbono de pared simple. Gracias a los diámetros más pequeños de sus poros de nanotubos, las membranas fabricadas con nanotubos alineados verticalmente que crecen en las capas estables muestran una selectividad iónica mejorada.

Antecedentes

Los nanotubos de carbono de pared simple (SWCNT) son materiales prometedores para compuestos de alta resistencia [1,2,3], transistores de alta velocidad, electrónica flexible [4] y membranas de nanofiltración [5,6,7]. Para la última aplicación, las paredes internas atómicamente lisas de los SWNT prístinos proporcionan canales casi sin fricción para el transporte molecular a velocidades extraordinariamente rápidas [5, 8]. El control estricto de la distribución y densidad del diámetro de SWCNT es fundamental para la producción de membranas que exploten por completo sus excepcionales propiedades fluídicas y combinen un alto flujo con una alta selectividad y un corte nítido del peso molecular [9].

La deposición química en fase de vapor (CVD) ha sido ampliamente aceptada como un método de síntesis controlable y a gran escala para nanomateriales de carbono [10, 11]. Se han empleado nanopartículas de metales de transición como hierro, níquel y cobalto en CVD para proporcionar dominios catalíticos confinados necesarios para el crecimiento de SWCNT. Si la densidad de las partículas de catalizador es lo suficientemente alta, los SWCNT se autoensamblan durante el crecimiento en matrices alineadas verticalmente (aquí indicadas como VA-SWCNT), una forma que es de particular interés para la fabricación de membranas con poros pasantes altamente orientados [5, 6 , 12]. El crecimiento de nanotubos de carbono por CVD, sin embargo, ocurre a altas temperaturas (500-900 ° C en general) donde la difusión atómica y los procesos subsecuentes de maduración del catalizador se aceleran significativamente. Esta evolución morfológica inducida térmicamente de las partículas de catalizador puede resultar en una vida útil reducida del catalizador [13] así como en diámetros de nanotubos agrandados [14].

No solo la estabilidad térmica de una partícula de catalizador, sino también la interacción catalizador-sustrato es un factor crucial que determina la estabilidad térmica del catalizador [15]. A este respecto, se han examinado varias capas de soporte de catalizador de óxido químicamente inertes y térmicamente estables, tales como óxidos de silicio [15], aluminio [15, 16], magnesio [17] y circonio. En particular, la alúmina (Al 2 O 3 ) las películas delgadas se han utilizado ampliamente como capa de soporte de catalizador para el crecimiento de SWCNT y se ha demostrado que mejoran el rendimiento de crecimiento de SWCNT (incluidos VA-SWCNT) al prevenir la formación de compuestos metálicos no deseados y mejorar la dispersión de nanopartículas de catalizador [ 13, 16].

Investigaciones anteriores también revelaron que el rendimiento de las películas de alúmina como capa de soporte para el crecimiento de nanotubos depende del método de deposición. En particular, se demostró que la pulverización catódica es superior a otros métodos de deposición de películas delgadas, como la evaporación por haz de electrones y la deposición de capas atómicas [16, 18]. Los investigadores han argumentado que la identidad química de la película de alúmina podría desempeñar un papel en el crecimiento mejorado de SWCNT. Este hallazgo naturalmente abrió preguntas sobre la importancia de la estequiometría de la alúmina y la presencia de impurezas posiblemente incorporadas a la película durante el proceso de deposición [18,19,20].

En este estudio, exploramos la influencia de las películas de alúmina pulverizadas en dos condiciones diferentes sobre el crecimiento de VA-SWCNT a alta temperatura (850 ° C), donde la estabilidad térmica de la alúmina se vuelve crítica. Para mejorar la estabilidad térmica de las películas de alúmina, utilizamos un método de pulverización catódica reactiva (O 2 + Ar) con un blanco de alúmina cerámica [21]. Se examinó la composición química de la película de alúmina y el cambio morfológico por tratamiento térmico. Luego fabricamos membranas de nanofiltración a partir de VA-SWCNT producidas en capas de soporte de alúmina con diferente estabilidad térmica y comparamos su selectividad iónica.

Métodos

Preparación de capas de catalizador de alúmina y Fe / Mo

Se empleó la pulverización catódica por radiofrecuencia (RF) (Edwards Auto 306 DC y RF Sputter Coater) de un objetivo de alúmina (99,99% de pureza, Plasmaterials, Inc.) para depositar una película de alúmina sobre un sustrato. Para evitar un calentamiento excesivo, el objetivo de alúmina se unió a una placa de respaldo de cobre electrónico libre de oxígeno (OFE). Para los sustratos, se utilizaron obleas de silicio tipo p (100) con superficies de óxido nativo. No se aplicó calentamiento adicional al sustrato durante el proceso de pulverización catódica.

Para la pulverización catódica no reactiva, la cámara se bombeó a la presión base de aproximadamente 3 × 10 −5 Torr. Antes de la ignición del plasma, se introdujo gas argón y la presión alcanzó aproximadamente 5,8 mTorr. Tras la ignición del plasma a 210 W (4,8 W / cm 2 ), se inició el proceso de pulverización catódica. La velocidad de deposición fue de aproximadamente 0,6 nm / min, y el proceso de deposición finalizó cuando el espesor final de la película fue de aproximadamente 30 nm. Para la pulverización catódica reactiva, se siguió el mismo procedimiento, pero se introdujo adicionalmente gas oxígeno y se mezcló con el gas argón. La presencia de oxígeno no solo aumentó la presión del proceso de la cámara de 5,8 a 6,2 mTorr, sino que también redujo la velocidad de deposición (0,5 nm / min).

Para depositar catalizadores de crecimiento, se depositó adicionalmente una bicapa Fe / Mo muy fina (0,5 nm / 0,2 nm, respectivamente) sobre la película de alúmina anterior utilizando un evaporador de haz de electrones (evaporador de haz de electrones EB3 de Edwards). Se utilizaron dianas de Fe y Mo (99,95 a 99,99% de pureza, Plasmaterials Inc.). La presión base para la deposición del catalizador se mantuvo por debajo de 4 × 10 −6 Torr. Una vez completada la deposición del catalizador, la oblea se cortó en trozos individuales (1 x 1 cm 2 ) para el posterior proceso de recocido a alta temperatura.

Recocido de alúmina y crecimiento de CVD de VA-SWCNT

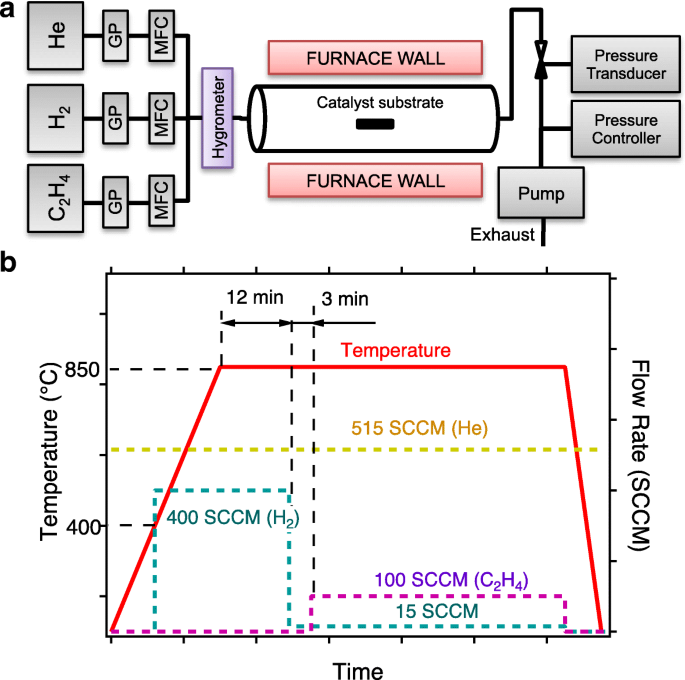

Para el recocido y el crecimiento de CNT a altas temperaturas, la muestra de catalizador se colocó en una configuración de CVD térmica a presión atmosférica construida en casa que consta de un sistema de alimentación de gas y un horno de tubo de cuarzo (Lindberg Blue TF55035A, Thermo Electron Corp.) como se muestra en la Fig. 1a. Se introdujeron gases de helio (pureza 99,999%, aire líquido), hidrógeno (pureza 99,9999%, aire gas) y etileno (pureza 99,999%, aire gas) a través de purificadores de gas en línea (PureGuard, Johnson Matthey) al tubo de cuarzo. El caudal de cada gas se ajustó usando controladores de flujo másico (MKS). La Figura 1b describe el proceso de crecimiento de CNT. La muestra de catalizador se calentó a 850 ° C a una velocidad de rampa de 50 ° C / min. Durante la rampa de temperatura, helio (515 SCCM) e hidrógeno (en T > 400 ° C, 400 SCCM) en el tubo de cuarzo. A continuación, se recoció el catalizador a esa temperatura bajo la misma atmósfera de gas durante 12 min. A continuación, el sistema se equilibró durante 3 min a un caudal de hidrógeno reducido (15 SCCM). Para iniciar el crecimiento de CNT, se introdujo una mezcla gaseosa de etileno (100 SCCM), hidrógeno (15 SCCM) y helio (515 SCCM). Para los experimentos de solo recocido, se siguió el mismo procedimiento, pero el proceso se finalizó antes de la introducción de gas etileno. Se pueden encontrar más detalles del sistema de crecimiento y el proceso de CVD en nuestro artículo anterior [22].

un Esquema del sistema CVD (purificador de gas GP, controlador de flujo másico MFC). b Diagrama de proceso CVD que describe el cambio en la temperatura del horno y la combinación de gas con respecto al tiempo de proceso

Caracterización de películas catalizadoras y nanotubos de carbono

Las morfologías de la superficie de las películas de catalizador se examinaron utilizando microscopía de fuerza atómica (AFM) (MFP 3D, Asylum Research) en un modo de tapping. La muestra para la obtención de imágenes de microscopía electrónica de transmisión (TEM) de sección transversal se preparó mediante molienda con iones de argón (PIPS691, GATAN). Se utilizó TEM (JEM-ARM200F, JEOL) con espectroscopia de rayos X de dispersión de energía (EDX) (QUANTAX 400, Bruker) para la formación de imágenes y el análisis elemental de la película de catalizador. La calidad de la estructura grafítica de los CNT recién desarrollados se evaluó mediante espectroscopía Raman (espectrómetro dispersivo Raman Nicolet Almega XR, Thermo Scientific). Se enfocó un láser HeNe (longitud de onda de 632,8 nm) en la superficie superior de las matrices de nanotubos a través de una lente de objetivo × 100. La potencia del láser se limitó a aproximadamente 0,1 mW para evitar daños inducidos por láser en los SWCNT. También se utilizó TEM (Philips CM300-FEG TEM) para obtener una distribución del diámetro de los nanotubos.

Fabricación de membranas CNT y experimentos de nanofiltración

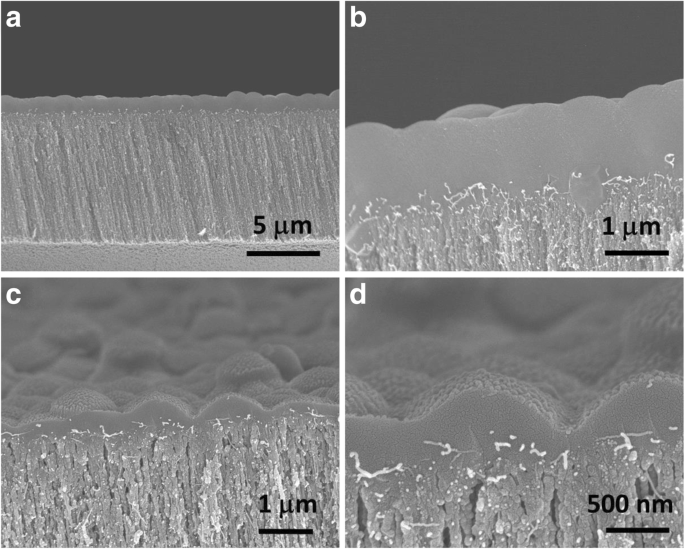

Nitruro de silicio de baja tensión (SiN x ) se depositó de manera conforme mediante deposición química en fase de vapor a baja presión (LPCVD) sobre VA-SWCNT recién crecidos soportados por una oblea de Si preparada. Este material cerámico cerró los espacios entre nanotubos y proporcionó a la membrana CNT la resistencia mecánica necesaria para los experimentos de flujo impulsados por presión. Para abrir ambos extremos de los nanotubos al transporte de fluidos, primero se usó la molienda de iones de argón para eliminar las nanopartículas de metal y la alúmina en el lado del catalizador, y luego, se aplicó un grabado de iones reactivos con plasma de oxígeno en ambos lados para eliminar el exceso de nitruro de silicio y destapar los nanotubos. El resultado final fue una membrana con VA-SWCNT como único poros pasantes en un SiN x que de otro modo sería impermeable matriz. En nuestro artículo anterior [5] se proporciona una descripción más detallada del proceso de fabricación de membranas. En la Fig. 5 se muestran imágenes representativas de microscopía electrónica de barrido (SEM; JEOL7401-F) de secciones transversales de membranas de CNT.

En consonancia con la literatura anterior (archivo adicional 1:Tabla S1), membranas que mostraron (a) ausencia de huecos macroscópicos en las imágenes SEM durante los pasos de fabricación, (b) sin flujo detectable antes del grabado, (c) tasas mejoradas de transporte de gas y líquido después de la apertura en comparación con las teorías clásicas del transporte, (d) una permeabilidad de gas independiente de la presión aplicada y (e) nanopartículas de oro de 5 nm totalmente rechazadas durante la filtración se consideraron libres de defectos y luego se utilizaron para estudios de rechazo de iones. La celda de filtración y los protocolos para los experimentos de nanofiltración y el análisis de electroforesis capilar (CE) se describen en detalle en otra parte [5, 6]. En resumen, 2 ml de cloruro de potasio 1 mM (KCl, 99,999%, Aldrich) o solución de sulfato de potasio 0,5 mM (K 2 SO 4 , 99%, Sigma, St. Louis, MO) se presurizó a un diferencial de presión de 0,69 bares a través de una membrana CNT con una línea de gas nitrógeno controlada. Después de que 150-200 μl de solución hubieran penetrado a través de la membrana de CNT, se recolectaron muestras tanto de la alimentación como del permeado para su análisis por electroforesis capilar (sistema Hewlett Packard 3D CE, Agilent Technologies, Santa Clara, CA). Los coeficientes de rechazo de iones se obtuvieron a partir de los cromatogramas CE cuantificando la relación de permeado / pico de alimentación-área del ión correspondiente.

Resultados y discusión

Estabilidad térmica de la capa de alúmina

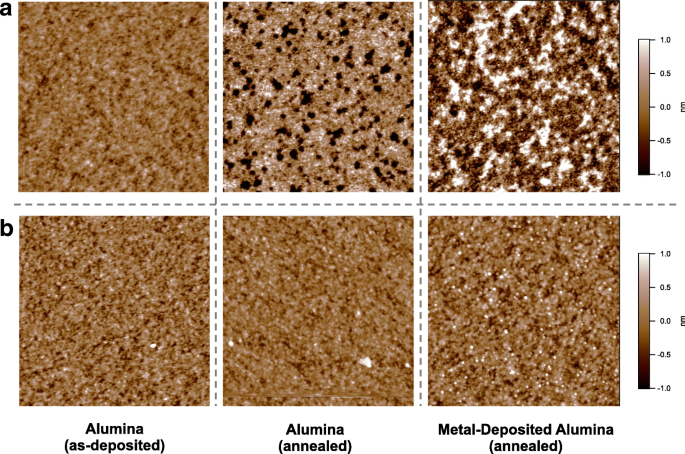

El escaneo AFM en las películas de alúmina recocida producidas por los dos métodos diferentes de pulverización catódica (Fig. 2) reveló diferencias drásticas en la estabilidad térmica. La Figura 2a muestra las imágenes topográficas AFM de las películas de alúmina preparadas mediante un proceso de pulverización catódica con plasma de argón solamente, mientras que las imágenes de la Fig. 2b se obtuvieron de las películas de alúmina pulverizadas reactivamente con una mezcla de gas argón-oxígeno. Las películas de alúmina depositadas en la figura 2 muestran una morfología superficial muy similar. Sin embargo, el recocido a 850 ° C produjo efectos dramáticamente diferentes. Para la película pulverizada de forma no reactiva, el recocido generó muchos defectos (aproximadamente 180 picaduras / μm 2 ) como se muestra en la segunda imagen de la Fig. 2a. Aquí, un defecto indica el área oscura en la imagen AFM cuya altura es claramente más baja que la superficie de alúmina intacta. Las profundidades medidas de estos pozos defectuosos a nanoescala fueron de aproximadamente 2 nm en promedio, y se estimó que sus diámetros eran de 10 a 50 nm de ancho a partir de la topología AFM. La rugosidad cuadrática media (RMS) de la película de alúmina defectuosa fue de 0,5 nm. Las capas de catalizador de Fe / Mo / alúmina también mostraron una superficie no homogénea después del recocido, aparentemente como resultado de la capa inferior de alúmina inestable. La superficie presentaba áreas intactas así como áreas altamente sinterizadas en las que las nanopartículas del catalizador eran apenas distinguibles.

Imágenes AFM de la superficie del catalizador de alúmina y Fe / Mo / alúmina que muestran cambios de morfología por recocido térmico ( T a =850 ° C.) La alúmina se depositó mediante pulverización catódica no reactiva con argón ( a ) y por pulverización catódica reactiva con argón y oxígeno ( b ). El área de escaneo de cada imagen es 1 × 1 μm 2

Por el contrario, la pulverización catódica reactiva asistida por oxígeno mejoró drásticamente la estabilidad térmica y la alúmina mantuvo una superficie más lisa y sin defectos después del recocido en las mismas condiciones (figura 2b). La rugosidad RMS de la alúmina recocida se redujo significativamente a 0,2 nm. Las capas de anuncios de Fe / Mo también formaron nanopartículas sub-2-nm bien definidas (en altura) en la capa de alúmina (Archivo adicional 1:Figura S3). Basándonos en estos hallazgos, usamos los términos inestable y película de alúmina estable en este informe para denotar la película de alúmina pulverizada solo con argón y con argón y oxígeno, respectivamente.

La estabilidad térmica de las películas delgadas de alúmina se ha investigado anteriormente en relación con la fabricación de dispositivos semiconductores de óxido metálico complementario (CMOS). En estos estudios, capas muy delgadas de alúmina (de 1 a 5 nm de espesor) sobre Si (001) rompieron o generaron poros a altas temperaturas (900 a 1000 ° C) en condiciones de ultra alto vacío (UHV) [23, 24]. Se sugirió que la formación de especies volátiles (Al 2 O, AlO, Al, O, SiO, etc.) y la posterior desorción fueron las causas de la inestabilidad térmica observada [23, 25, 26]. A pesar de la temperatura de recocido relativamente más baja (850 ° C), nuestras películas de alúmina recocida muestran un gran parecido morfológico con las presentadas en estos estudios precedentes. Por lo tanto, argumentamos que la formación de defectos en nuestras películas inestables también puede estar relacionada con la desorción de tales especies de alúmina volátiles (AlO x , x <1,5) y óxidos de silicio reducidos (SiO). Además, la presencia de una atmósfera reductora (40% en volumen de hidrógeno) y el mayor tiempo de recocido en nuestro proceso pueden facilitar dicha volatilización.

En otros estudios, los procesos de recocido (o crecimiento) no generaron defectos de película aparentes a partir de películas de alúmina preparadas mediante un método de pulverización catódica regular [13, 16]. Especulamos que esta discrepancia se origina en las temperaturas de proceso relativamente más bajas de esos estudios ( T <750 ° C) frente a los 850 ° C de nuestro trabajo. De hecho, la formación de defectos de nuestra película de alúmina inestable se suprimió notablemente a 750 ° C (consulte el archivo adicional 1:Figura S1). Además, los estudios anteriores utilizaron oxidantes que promueven el crecimiento, como el vapor de agua, que posiblemente indujeron la modificación química de la alúmina durante el proceso de recocido.

Composición de la capa de alúmina pulverizada

Nuestros hallazgos experimentales apuntan a un cambio dramático en la estabilidad térmica de la alúmina debido a la introducción de oxígeno durante el proceso de pulverización catódica. Recientemente, Ohashi et al. informaron que las películas de alúmina preparadas por pulverización catódica son más estables a la temperatura de crecimiento de los NTC de pared simple que las depositadas por un evaporador térmico [18]. Su inspección por espectroscopía de fotoelectrones de rayos X (XPS) reveló mayores contenidos de oxígeno en la superficie de la alúmina estable, y el crecimiento de CNT de pared simple fue muy preferido en la capa de alúmina estable. En contraste, su alúmina inestable contenía dominios de aluminio metálico, lo que se sugirió como la principal causa de inestabilidad térmica.

Mientras que Ohashi et al. prepararon alúmina exponiendo capas metálicas de aluminio al aire ambiente, las películas de alúmina en nuestro estudio se prepararon pulverizando un blanco de alúmina cerámica. Por lo tanto, la existencia de un dominio metálico en la película es poco probable (consulte el archivo adicional 1:Figura S2). En cambio, la introducción de oxígeno gaseoso durante la pulverización catódica podría aumentar el contenido de oxígeno de la película. Debido a que la superficie de nuestras películas de alúmina también estuvo expuesta al aire ambiente después del proceso de pulverización catódica, la superficie de la película podría haberse oxidado aún más por el aire y la humedad ambientales, posiblemente formando hidróxido de aluminio cuya relación Al / O (> 2) es mayor que esa. de la alúmina estequiométrica (1.5) [18]. Por lo tanto, para probar el posible cambio en la composición debido solo a la adición de oxígeno durante la pulverización catódica, primero preparamos una sección transversal de la capa de alúmina mediante molienda con iones de argón y luego analizamos el volumen de la película mediante TEM y EDX.

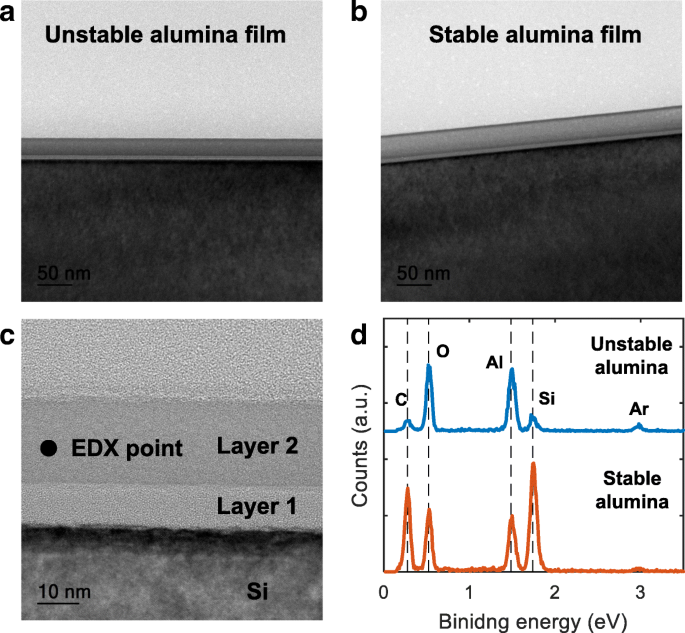

La Figura 3a, b muestra las imágenes en sección transversal de las películas de alúmina inestables y estables. Curiosamente, en ambos tipos de alúmina, una capa intermedia brillante es visible en la interfaz con el sustrato de silicio. Esto es más obvio en la imagen TEM de alta resolución de la Fig. 3c (capa 1). Esta capa intermedia (indicada por la capa 1 en la imagen TEM de alta resolución de la Fig. 3c) probablemente esté relacionada con la formación de silicato de aluminio durante la deposición de óxido de aluminio sobre silicio, lo cual fue informado por múltiples estudios [20, 27]. Nayar et al. mostró especialmente que se puede formar un silicato de aluminio en una oblea de Si por evaporación de alúmina por haz de electrones incluso sin calentar el sustrato de Si [20]. Sugirieron que los átomos de silicio se difunden desde el sustrato subyacente a la película en crecimiento y reaccionan con una pequeña cantidad de agua existente dentro de la cámara de deposición. Debido a que la presión base de nuestro entorno de pulverización catódica era cercana a la de ellos (3 a 7 mPa), un mecanismo similar podría ser responsable de la formación de la capa intermedia 1.

un Imágenes TEM de sección transversal de la película de alúmina inestable. b Imágenes TEM transversales de la película de alúmina estable. c Imagen TEM de alta resolución de la película de alúmina inestable que muestra dos capas diferentes de la película de alúmina. d Espectros EDX detectados desde la mitad de la sección transversal de la película

A pesar de la formación común de la capa intermedia (capa 1) en las películas inestables y estables, el análisis EDX transversal de la capa 2 (Fig. 3d) revela una gran diferencia en la composición de nuestras películas de alúmina inestables y estables. La Tabla 1 resume las relaciones atómicas O / Al y Si / Al calculadas basadas en los espectros EDX y muestra que, aunque el contenido relativo de oxígeno es solo ligeramente superior, la relación atómica Si / Al es casi 10 veces mayor en la alúmina estable. Este hallazgo sugiere fuertemente que la difusión de silicio se promovió dramáticamente bajo la atmósfera de pulverización catódica rica en oxígeno, lo que condujo a una mayor estabilidad térmica.

Sostenemos que el alto contenido de Si en la capa 2 es responsable de la estabilidad térmica mejorada de las películas estables de alúmina. Nuestra afirmación se basa en el estudio de Bolvardi et al. [19] y está de acuerdo con él, que demostró que una ventana de estabilidad térmica de la película de alúmina aleada con Si es más de 100 ° C más ancha que la de una alúmina pura. Usando simulaciones de dinámica molecular de la teoría funcional de la densidad (DFT), los mismos autores demostraron que la estabilidad térmica mejorada se debe a la mayor resistencia del enlace Si-O con respecto al enlace Al-O. De manera similar, nuestras películas de aleación Si-Al-O ricas en Si se beneficiarían de un mayor número de enlaces Si-O, lo que resultaría en una estabilidad térmica drásticamente mejorada a 850 ° C. Tenga en cuenta también que el límite superior de la ventana de estabilidad térmica corresponde a la ocurrencia de un cambio de fase, y los reordenamientos atómicos para esta transición de fase son probablemente la fuente de los defectos observados en nuestra alúmina inestable por análisis AFM.

Crecimiento de CVD de VA-SWCNT

Los VA-SWCNT se produjeron a partir de los catalizadores de Fe / Mo / alúmina preparados a 850 ° C. La reducción de la temperatura de crecimiento mitigó la formación de defectos en las películas de alúmina, pero el rendimiento de crecimiento de SWCNT también se redujo significativamente. Dado que utilizamos un reactor de pared caliente, atribuimos este bajo rendimiento de crecimiento a reacciones retardadas en fase gaseosa del gas etileno a una temperatura más baja [28]. Zhong y col. [29] también demostró sistemáticamente que una mayor concentración de gases precursores de carbono activo aumentaba el rendimiento de crecimiento de VA-SWCNT, posiblemente debido a una mayor nucleación en condiciones ricas en carbono.

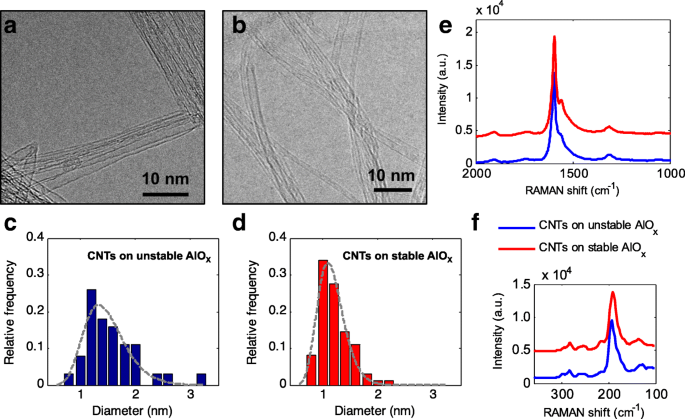

Las imágenes TEM en la Fig. 4a, b confirman el crecimiento de SWCNT de las capas de catalizador. La distribución del diámetro de los VA-SWCNT en crecimiento (Fig. 4c, d) se determinó a partir de imágenes TEM similares. Aunque los VA-SWNT también crecieron con éxito en la capa de alúmina inestable, su distribución (media de 1,4 nm, DE 0,5 nm) se desplazó a diámetros más grandes y fue ligeramente más amplia en comparación con la de los VA-SWNT de alúmina estable (media de 1,2 nm, DE 0,4 Nuevo Méjico). En ambos casos, la distribución del diámetro puede ajustarse a una función logarítmica normal (líneas discontinuas en la Fig. 4c, d), que está sesgada hacia diámetros más pequeños [29].

un , b Imágenes TEM de CNT cultivados en alúmina depositada por a sputtering no reactivo y b pulverización catódica reactiva. Los CNT crecieron a partir del catalizador con diferentes distribuciones de diámetro; histogramas ( c ) y ( d ) resultado del análisis de muchas imágenes, como ( a ) y ( b ), respectivamente. Los diámetros medios de c y d son aproximadamente 1,4 y 1,2 nm, respectivamente. e , f Espectros Raman (excitación a 632,8 nm) recogidos de la parte superior de los bosques de nanotubos producidos. La curva roja (superior) indica el espectro Raman de los CNT en la alúmina estable, y la curva azul (inferior) corresponde al espectro de los CNT en la alúmina inestable

Los espectros Raman de ambos bosques CNT (Fig. 4e) son similares; sin embargo, el pico del hombro (~ 1570 cm −1 ) en la banda G (a ~ 1595 cm −1 ), que es una característica típica de los SWCNT, está más definida en los CNT cultivados sobre el soporte estable de alúmina. Las relaciones G / D están cerca de 10 en ambos casos, lo que indica una alta calidad de las matrices de CNT crecidas. La alta intensidad de los modos de respiración radial (picos a 150-300 cm −1 ) confirma la presencia abundante de CNT de menos de 2 nm de ancho.

Además, los crecimientos de capas de soporte estables e inestables diferían en términos de longitud y reproducibilidad de CNT. Cuando se compara con la alúmina estable, el crecimiento de VA-SWCNT a partir de alúmina inestable terminó antes durante el proceso de CVD y produjo CNT más cortos. El tiempo de terminación del crecimiento también fue impredecible. La terminación más temprana del crecimiento se puede explicar con una difusión subsuperficial más significativa de partículas de catalizador de Fe / Mo, promovida por la inestabilidad de la capa de alúmina subyacente. Este argumento concuerda con el resultado de Tsuji et al. [17]. Sugirieron que el crecimiento de VA-SWCNT se puede extender significativamente mediante la curación térmica de los defectos estructurales de la capa de soporte y, por lo tanto, retardando la difusión del subsuelo.

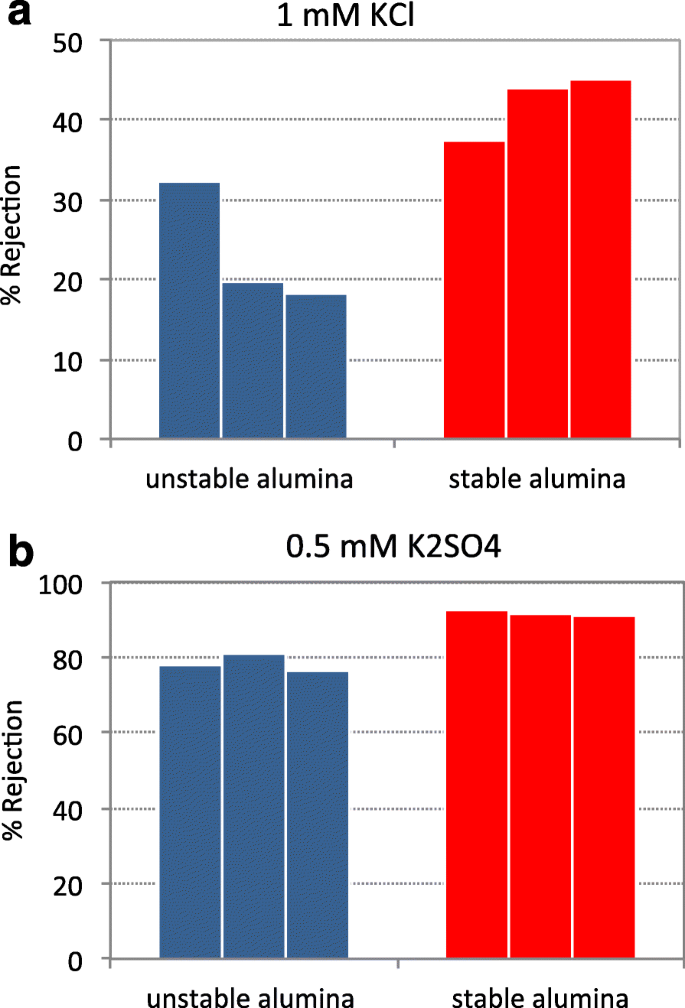

Transporte de iones a través de membranas SWCNT

En nuestros estudios anteriores [6, 30], demostramos que las membranas con VA-SWCNT de diámetro pequeño como los únicos poros permiten la permeación selectiva de iones mientras se mantienen flujos de agua muy altos. El rechazo observado de iones pequeños se debió a interacciones electrostáticas entre los iones en las soluciones y los grupos carboxílicos cargados en la punta SWCNT formados durante la apertura de los nanotubos en una atmósfera oxidante [6]. La selectividad iónica siguió la teoría de Donnan de forma semicuantitativa. Para iones pequeños como potasio, cloruro y sulfato, la exclusión de tamaño o la interacción hidrodinámica no jugaron un papel significativo [6], probablemente porque el tamaño del ión hidratado era lo suficientemente pequeño como para caber en los NTC más pequeños de las membranas previamente producidas y debido a la suavidad de las paredes internas de grafito SWCNT. Incluso cuando las interacciones electrostáticas dominan el mecanismo de rechazo, se espera que la selectividad de la membrana sea sensible al diámetro de los poros y se vea afectada negativamente por la presencia de una cola de poros de gran diámetro. De hecho, en las mismas condiciones de solución, las interacciones electrostáticas funcionan de manera más eficiente para excluir aniones de poros más estrechos porque, en las mismas condiciones de solución, la relación entre la longitud de Debye y el diámetro de los poros aumenta. En otras palabras, la distancia desde el borde de CNT hasta el centro del poro que necesita ser puenteada por las fuerzas electrostáticas para "cerrar" el poro es más corta para los poros de diámetro más pequeño [6]. Debido a la distribución más estrecha del tamaño de los poros y al cambio a diámetros pequeños, se espera que los soportes de alúmina estables permitan la fabricación de membranas con propiedades mejoradas de rechazo de iones. Además, la reducción de los diámetros de los poros puede permitir entrar en un régimen de transporte en el que la exclusión por tamaño juega un papel nada despreciable en la determinación de la selectividad general de la membrana.

Para verificar nuestra afirmación, fabricamos membranas con matrices VA-SWCNT cultivadas en películas de alúmina estables e inestables y comparamos el rendimiento de rechazo de iones de estas membranas para dos soluciones salinas (1 mM de KCl y 0,5 mM de K 2 SO 4 ) en las mismas condiciones experimentales (consulte la Fig. 5 para ver imágenes transversales de membranas antes y después de las pruebas de filtración). En ambos casos, calculamos el coeficiente de rechazo para tres membranas como 1 - ( c permear / c feed ). Los resultados informados en la Figura 6 revelan sin ambigüedades que el cambio a diámetros SWCNT más pequeños (tanto promedio como máximo) se tradujo en un aumento del 15-20% y ~ 12% en KCl y K 2 SO 4 coeficientes de rechazo, respectivamente. No se realizaron experimentos específicos para desacoplar la contribución de los dos mecanismos (exclusión de tamaño e interacción electrostática) a la selectividad iónica de los SWCNT cultivados en alúmina estable. Sin embargo, debido a que el radio hidratado del anión más grande (sulfato) fue de solo 0.379 nm y la mejora de rechazo más grande se obtuvo para el anión más pequeño, la mejora registrada del rendimiento de rechazo probablemente se pueda atribuir a una exclusión electrostática más eficiente que al tamaño. efectos.

Imágenes SEM transversales de CNT-SiN x membranas. un Bajo y b imágenes de gran aumento de una membrana de CNT antes de abrir los poros de CNT con pasos de grabado y, por lo tanto, antes de los estudios de rechazo de iones. c Bajo y d Imágenes de gran aumento de la superficie superior de una membrana de CNT después del grabado y después de los estudios de filtración de iones. En todas las imágenes, un SiN x denso capa sobre la superficie de la membrana y las alineaciones verticales de los CNT en el material compuesto son claramente visibles. Después del grabado, los haces de CNT emergen de la superficie superior de la membrana

Coeficiente de rechazo de aniones para tres membranas fabricadas con VA-SWCNT cultivados en alúmina estable (rojo) e inestable (azul): a filtración de una solución de KCl 1 mM; b filtración de 0,5 mM de K 2 SO 4 solución. % De rechazo =[1 - ( c permear / c feed )] × 100, donde c permear y c feed son las concentraciones de iones en el permeado y la alimentación, respectivamente

Conclusiones

En resumen, nuestros resultados muestran (a) una gran mejora en la estabilidad térmica de las películas de alúmina pulverizadas en una atmósfera que contiene oxígeno, (b) una distribución de diámetro más estrecha para los SWCNT que crecen en la capa de alúmina térmicamente estable, y (c) una correspondientemente mayor selectividad iónica para las membranas fabricadas con estos SWCNT. El recocido a alta temperatura a 850 ° C induce picaduras defectuosas en las capas de soporte de alúmina pulverizadas sin oxígeno gaseoso. Por el contrario, la pulverización catódica reactiva con oxígeno promueve la formación de capas de alúmina ricas en Si con mayor estabilidad térmica. Este soporte estable favorece el crecimiento confiable de VA-SWCNT de menos de 2 nm distribuidos de manera estrecha. Las membranas de nanofiltración fabricadas a partir de estos VA-SWCNT muestran un rechazo de iones mejorado en experimentos de filtración por impulsión de presión gracias a los diámetros más pequeños de estas matrices de CNT. Nuestro método de pulverización catódica reactiva podría combinarse con técnicas de postratamiento como el recocido ambiental [17], el tratamiento con plasma de oxígeno [31] y el bombardeo con haz de iones [32] para mejorar aún más la estabilidad de las capas de soporte.

Abreviaturas

- AFM:

-

Microscopía de fuerza atómica

- CNT:

-

Nanotubos de carbono

- CVD:

-

Deposición de vapor químico

- EDX:

-

Espectroscopia de rayos X de dispersión de energía

- RMS:

-

Raíz cuadrada media

- SD:

-

Desviación estándar

- SWCNT:

-

Nanotubos de carbono de pared simple

- TEM:

-

Microscopía electrónica de transmisión

- VA-SWCNT:

-

Nanotubos de carbono de pared simple alineados verticalmente

Nanomateriales

- La interacción giro-órbita de Coin Paradox mejora el efecto magnetoóptico y su aplicación en el aislador óptico integrado en el chip

- Preparación de nanopartículas de mPEG-ICA cargadas con ICA y su aplicación en el tratamiento del daño celular H9c2 inducido por LPS

- Dielectroforesis mejorada por calentamiento para película alineada de nanotubos de carbono de pared simple de densidad ultra alta

- Las nanofibras jerárquicas de poliamida 6-ZnO antibacteriana fabricadas por deposición de capas atómicas y crecimiento hidrotermal

- Propiedades paramagnéticas de nanomateriales derivados del fullereno y sus compuestos poliméricos:efecto de bombeo drástico

- Efecto sinérgico de los codopantes Dy2O3 y Ca hacia la coercitividad mejorada de los imanes RE-Fe-B abundantes de tierras raras

- Síntesis fácil y respetuosa con el medio ambiente de nanocables de Co3O4 y su prometedora aplicación con grafeno en baterías de iones de litio

- Síntesis y caracterización de BiOCl modificado y su aplicación en la adsorción de tintes de baja concentración a partir de una solución acuosa

- Estudio comparativo de las propiedades electroquímicas, biomédicas y térmicas de nanomateriales naturales y sintéticos

- Nanopartículas de oro de forma redonda:efecto del tamaño de partícula y la concentración sobre el crecimiento de la raíz de Arabidopsis thaliana

- ¿Qué es la pulverización térmica? - Tipos y aplicación