Aleación de titanio-aluminio-niobio-circonio-molibdeno para carcasa sumergible

Aleación de titanio-aluminio-niobio-circonio-molibdeno para carcasa sumergible

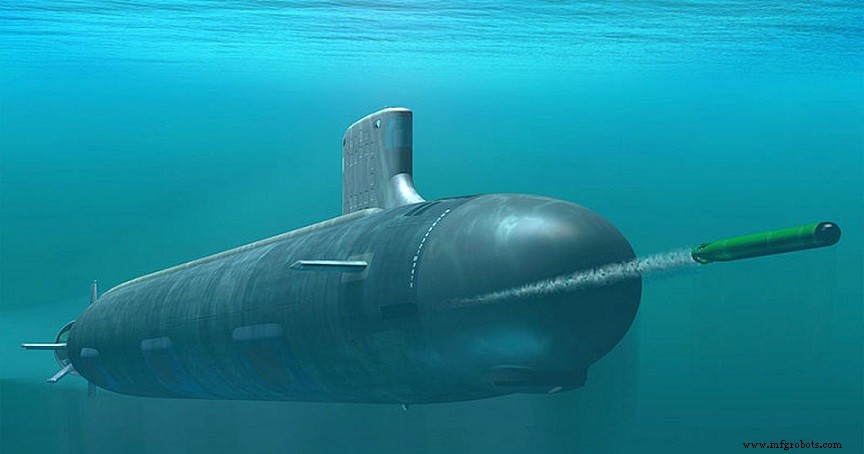

Comparado con aleaciones de titanio , titanio -aluminio- niobio - circonio - molibdeno Las aleaciones son más adecuadas para producir carcasas sumergibles profundas con alto rendimiento integral. Esto se debe principalmente a su rendimiento superior de soldadura, tenacidad al impacto, tenacidad a la fractura y resistencia a la corrosión. En este artículo, echemos un vistazo más de cerca a la aleación de titanio-aluminio-niobio-circonio-molibdeno para carcasas sumergibles.

Aleación de titanio-aluminio-niobio-circonio-molibdeno para Carcasa sumergible

Dado que la carcasa sumergible ha estado en un entorno especial de alta humedad y alta sal durante mucho tiempo, debe tener una buena resistencia a la presión y un buen rendimiento de soldadura, de modo que el producto preparado pueda tener una vida útil más larga. Las aleaciones de titanio se utilizan a menudo para producir materiales de ingeniería marina de alta calidad debido a su alta resistencia, buena resistencia a la corrosión, ausencia de magnetismo, fuerte resistencia a golpes y vibraciones y excelente trabajabilidad.

Sin embargo, el proceso metalúrgico tradicional de aleación de titanio tiene un ciclo largo y un alto consumo de energía, lo que da como resultado precios altos de los productos. Además, los productos preparados con este método son propensos a la segregación y la estructura gruesa.

Apuntando a las deficiencias anteriores, la aleación de titanio-aluminio-niobio-circonio-molibdeno con composición uniforme, alta densidad, alta resistencia y alta plasticidad es más adecuada para la fabricación de miembros estresados, carcasas resistentes a la presión y a la corrosión y sistemas de tuberías para barcos y sumergibles.

Método de preparación de aleación de titanio-aluminio-niobio-circonio-molibdeno

Primero, pese y mezcle los polvos metálicos de Ti, Al, Nb, Zr, Mo de acuerdo con una cierta proporción, y obtenga los polvos mezclados después de un molido intermitente de bolas en seco con un molino de bolas. Luego, el polvo mezclado obtenido se coloca en un molde de grafito, se pre-prensa y luego se coloca en un horno de sinterización por plasma de chispa. Bajo la condición de un grado de vacío de 2-8Pa, aplique una presión axial de 10-50MPa para sinterizar, caliéntelo a 1000-1150 ° C en un método de calentamiento de múltiples etapas y luego manténgalo durante 3-8min. Luego se enfría a temperatura ambiente y se desmoldea para obtener un material de aleación de titanio, aluminio, niobio, circonio, molibdeno.

En comparación con la tecnología de producción tradicional, este método tiene un mejor valor de promoción debido a su operación simple, requiere poco tiempo, ahorra energía y protege el medio ambiente.

Conclusión

Gracias por leer nuestro artículo y esperamos que pueda ayudarlo a comprender mejor la aleación de titanio, aluminio, niobio, circonio y molibdeno para carcasas sumergibles. Si desea obtener más información sobre los metales refractarios y aleaciones, nos gustaría aconsejarle que visite Metales refractarios avanzados (ARM) para obtener más información.

Con sede en Lake Forest, California, EE. UU., Advanced Refractory Metals (ARM) es un fabricante y proveedor líder de metales refractarios y aleaciones en todo el mundo. Proporciona a los clientes aleaciones y metales refractarios de alta calidad como tungsteno, molibdeno, tantalio, renio, titanio y circonio a un precio muy competitivo.

Metal

- 3 aplicaciones de aleación de bronce de hierro con alto contenido de silicio

- ¿Qué es una aleación 286 y para qué se utiliza?

- Aplicaciones para la aleación de níquel 400

- Consideraciones materiales para equipos de procesamiento térmico

- Los mejores metales para aplicaciones de alta presión

- Los mejores elementos de aleación para un acero más fuerte

- Aleación de aluminio moldeado por aspersión de alto rendimiento DISPAL S220 F

- Aleación de aluminio moldeado por aspersión de alto rendimiento DISPAL S220 O

- Aleación de aluminio moldeado por pulverización de alto rendimiento DISPAL S225 F

- Aleación de cobre COLDUR-A®

- Aleación de aluminio de alto rendimiento para fabricación aditiva DISPAL® S220 AM