Visita a la planta:Veelo Technologies, Woodlawn, Ohio, EE. UU.

¿Qué hace cuando la fibra de nanotubos de carbono (CNT) que su empresa intenta comercializar no proporciona rendimiento que necesitan sus clientes potenciales, que incluyen la Fuerza Aérea de EE. UU. y Boeing (Chicago, Ill., EE. UU.)? Usted gira, vuelve a la mesa de dibujo y utiliza su experiencia avanzada en el procesamiento de materiales y compuestos para desarrollar otras soluciones. “A menudo utilizamos nanomateriales, pero de ninguna manera somos una empresa de nanomateriales”, dice el director ejecutivo de Veelo Technologies, Joe Sprengard. “Somos una empresa de materiales avanzados que se centra en materiales conductores de electricidad y soluciones de calefacción no metálicas. El hilo común entre nuestro enfoque inicial en el desarrollo de fibras y láminas continuas de CNT y nuestra cartera actual de productos - protección contra rayos (LSP) y blindaje electromagnético, mantas calefactoras para el procesamiento eficiente de compuestos y sistemas de deshielo electrotérmicos no metálicos - es nuestra capacidad para desarrollar nuevos materiales que no solo brinden nuevos niveles de rendimiento, sino que también cumplan con los requisitos de peso y costo ”.

¿Qué hace cuando la fibra de nanotubos de carbono (CNT) que su empresa intenta comercializar no proporciona rendimiento que necesitan sus clientes potenciales, que incluyen la Fuerza Aérea de EE. UU. y Boeing (Chicago, Ill., EE. UU.)? Usted gira, vuelve a la mesa de dibujo y utiliza su experiencia avanzada en el procesamiento de materiales y compuestos para desarrollar otras soluciones. “A menudo utilizamos nanomateriales, pero de ninguna manera somos una empresa de nanomateriales”, dice el director ejecutivo de Veelo Technologies, Joe Sprengard. “Somos una empresa de materiales avanzados que se centra en materiales conductores de electricidad y soluciones de calefacción no metálicas. El hilo común entre nuestro enfoque inicial en el desarrollo de fibras y láminas continuas de CNT y nuestra cartera actual de productos - protección contra rayos (LSP) y blindaje electromagnético, mantas calefactoras para el procesamiento eficiente de compuestos y sistemas de deshielo electrotérmicos no metálicos - es nuestra capacidad para desarrollar nuevos materiales que no solo brinden nuevos niveles de rendimiento, sino que también cumplan con los requisitos de peso y costo ”.

La compañía pasó de cuatro a 24 empleados y se mudó a una nueva instalación de fabricación de 20,000 pies cuadrados en Woodlawn, un suburbio de Cincinnati ubicado a una milla de la sede de GE Aviation en Evendale y a una hora al sur del Laboratorio de Investigación de la Fuerza Aérea (AFRL). en la Base de la Fuerza Aérea Wright-Patterson en Dayton, Ohio. Sprengard lidera CW Recorrido por el nuevo sitio de producción de Veelo Technologies, recorriendo la evolución de la empresa de proveedor de nanomateriales a especialista avanzado en productos amplios y socio de innovación para futuros compuestos.

De nano a compuestos multifuncionales y procesamiento

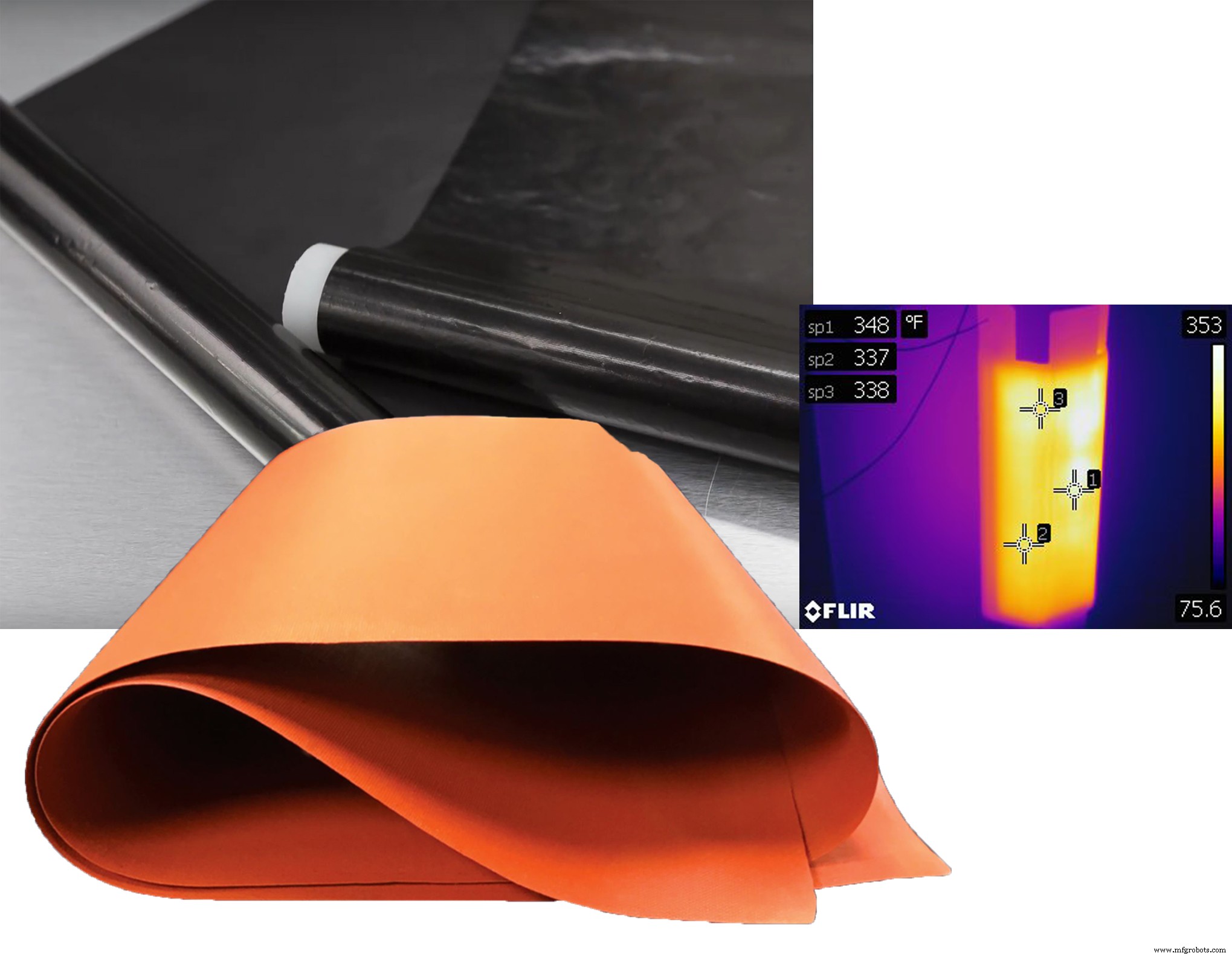

Veelo Technologies comenzó desarrollando láminas continuas de fibra CNT (arriba a la izquierda) pero ahora ha evolucionado para utilizar una variedad de materiales en sus productos para la protección contra rayos y mantas calefactoras no metálicas para el procesamiento de compuestos y sistemas de deshielo para aeroestructuras (abajo y derecha) .

Fibras y láminas CNT

Veelo Technologies nació originalmente en la Universidad de Cincinnati (UC) como General Nano. La universidad había producido las matrices de CNT más largas del mundo (18 milímetros de largo) en 2007. “La Dirección de Materiales y Fabricación de AFRL se interesó y comenzó una evaluación de varios años”, explica Sprengard, quien se unió a la empresa en 2009. “Para los primeros tres Durante años, estábamos tratando de averiguar cómo convertir estos CNT largos en fibras de alta resistencia a macroescala, que es lo que le interesaba a AFRL. Pero las propiedades nunca se materializaron ”.

Entonces, la compañía dio un giro y desarrolló una forma de convertir los CNT en una hoja continua. Boeing se interesó, considerando la tecnología como una posible solución a su necesidad de blindaje LSP e interferencia electromagnética (EMI) para sus estructuras de aeronaves compuestas. “En promedio, los aviones comerciales son alcanzados por un rayo cada 1000 horas”, dice Sprengard. Aunque la fibra de carbono es conductora, las resinas de matriz en los compuestos no lo son. Por lo tanto, las aeroestructuras de polímero reforzado con fibra de carbono (CFRP) que Boeing estaba produciendo en números récord para sus aviones comerciales 777 y 787 se basaron en láminas de metal expandido y otras soluciones metálicas para conducir rápidamente la corriente eléctrica a una conexión a tierra a fin de evitar daños por calor. . “Pero la malla metálica es pesada, produce mucho peso parásito y puede ser un desafío procesar en piezas compuestas”, dice el ingeniero de desarrollo de productos de Veelo Technologies, Larry Christy.

Para 2015, Boeing tenía un impulso en toda la empresa para desarrollar una solución LSP de próxima generación, y General Nano era un socio clave. CW visitó General Nano poco después, en 2016, en su ubicación original en una incubadora de empresas con sede en Cincinnati que albergaba varias empresas emergentes. Christy dirigió ese recorrido por los laboratorios de la empresa y discutió la evolución de la tecnología en curso. “La efectividad del LSP metálico y el blindaje disminuye con la frecuencia”, explicó. “Es necesario mejorar la conductividad y reducir la impedancia, pero tener un grosor inferior a 25 micrones. Sin embargo, las uniones CNT a CNT agregan resistencia dentro de la hoja. De 2014 a 2016, mejoramos la conductividad en 12 veces y probamos una solución inmediata para el blindaje a una frecuencia de 200 [megahercios] MHz con un ahorro de peso del 25% en comparación con el metal. Pero aún tenemos que reducir el grosor ”.

En este punto, la compañía había desarrollado la capacidad de producir CNT alineados en un sustrato de 5 pies de ancho en longitudes de cientos de pies. También fabricaba papel CNT y materiales no tejidos de 20 gramos por metro cuadrado y 2 milímetros de grosor, una especie de nonwoven continuo CNT, utilizando una red de socios de fabricación de peaje con exceso de capacidad en sus equipos de fabricación de papel. "Este enfoque nos da flexibilidad", explicó Christy, "y nos permite concentrarnos en trabajar con nuestros clientes para agregar funcionalidad y adaptar las propiedades y el formato de nuestros productos". También se le había pedido a la empresa que hiciera cintas continuas, que nuevamente hizo utilizando su red de peaje.

Pasar a productos amplios de alto rendimiento

Esta adaptabilidad y disposición para modificar sus productos en función de los requisitos del cliente fue clave, ya que aproximadamente una década después de su existencia, la empresa comprendió que su futuro podría verse muy diferente al pasado. Christy explicó que había múltiples necesidades, no solo para LSP sino también para blindaje EMI. “Hay que adaptar el rendimiento eléctrico a cada uno. Las propiedades de la malla metálica dependen de la frecuencia y disminuyen a medida que aumenta la frecuencia debido a las fugas de los orificios de la hoja. Nuestro rendimiento aumenta con la frecuencia porque nuestros productos son continuos, sin agujeros ni fugas. Los CNT superan a los metales en altas frecuencias, por lo que son excelentes para aplicaciones de comunicaciones por satélite de alta potencia y radiofrecuencia de alta intensidad (HIRF). Los CNT tampoco tienen efecto sobre la piel , que es un problema con los metales ". El efecto piel es la tendencia de la corriente alterna a evitar viajar a través del centro de un conductor, limitado en cambio a su superficie o piel, lo que reduce efectivamente el área de la sección transversal disponible para transportar corriente y aumenta la resistencia. Christy continúa:"Pero los CNT no pueden competir en bajas frecuencias. Su conductividad no es lo suficientemente alta y hay demasiada pérdida de señal. Entonces, estamos buscando híbridos ".

“Esto llevó a otros materiales en láminas que no se basan en nanomateriales”, dice Sprengard. "Hemos desarrollado VeeloVEIL, una solución de fibra de carbono metalizada para LSP que es un 70% más liviana que la lámina de cobre expandido (ECF) y cumple con los requisitos de protección contra rayos de la Zona 1A". La zona 1A incluye la cúpula / nariz, las puntas de las alas, las góndolas y los extremos del empenaje de una aeronave y debe soportar 200.000 amperios de corriente eléctrica, según lo definido por los requisitos de la Administración Federal de Aviación (FAA) de EE. UU. (Consulte "Estrategias LSP para aeronaves compuestas" y "LSP para estructuras compuestas ”). “VeeloVEIL es cuatro veces más conductivo y, sin embargo, pesa la mitad que otros no tejidos metalizados”, continúa. "Esto es posible gracias a la química y el procesamiento de materiales que hemos desarrollado".

LSP de próxima generación para aeroestructuras

Los aviones comerciales son alcanzados por un rayo, en promedio, cada 1.000 horas. El no tejido de fibra de carbono metalizado VeeloVEIL cumple con los requisitos de protección contra rayos (LSP) de la Zona 1A para aviones compuestos con un 70% menos de peso en comparación con la lámina de cobre expandido. Diseñado para ser procesado por máquinas automáticas de colocación de fibra / colocación de cinta (AFP / ATL), VeeloVEIL ofrece conductividad disruptiva en una sola capa de 80 micrones de espesor y reduce los materiales LSP totales y el tiempo de procesamiento en más del 75%.

La industria aeroespacial no utiliza actualmente velo de fibra de carbono para LSP, dice Sprengard, "porque no hay productos lo suficientemente conductivos para cumplir con los requisitos de la Zona 1A". VeeloVEIL ha sido diseñado para ofrecer de 5 a 10 miliohmios de resistividad eléctrica (una resistividad más baja significa un material más conductor) con un peso de área de 40 a 50 gramos por metro cuadrado, y cumple con los requisitos de LSP de las aeronaves utilizando una sola capa de 80 micrones de grosor. “Esto hace que el material sea muy drapeado, lo que da como resultado un acabado de superficie suave sin el posprocesamiento de relleno de porosidad que a menudo se requiere con los productos ECF”, señala. “Esto, a su vez, permite a los fabricantes utilizar menos resina de superficie, lo que ahorra materiales y costes de fabricación. Los tres principales fabricantes de equipos originales de aeroestructuras nos han dicho que VeeloVEIL les permite reducir los materiales LSP totales y el tiempo de procesamiento de más de veinte horas a menos de tres horas ".

VeeloVEIL se suministra en la misma forma de producto que ECF, lo que permite a los fabricantes utilizarlo sin cambiar sus procesos de fabricación existentes. “Todos nuestros materiales conductores de electricidad para compuestos aeroespaciales están diseñados para ser procesados por máquinas AFP [colocación automatizada de fibra]”, dice Sprengard. Veelo Technologies también está en el proceso de integrar VeeloVEIL en un producto de capa superficial estándar, trabajando con preimpregnadores aeroespaciales de nivel 1.

Adaptación de la conductividad para calefacción

Durante el desarrollo de VeeloVEIL, el equipo de Sprengard se dio cuenta de que la capacidad de adaptar la conductividad eléctrica de sus productos generales también podría usarse para aplicaciones de calefacción electrotérmica. Esto abrió la puerta a otra de sus familias de productos, VeeloHEAT.

“VeeloHEAT es un material no metálico a base de carbono que se integra en aeroestructuras para descongelar”, dice Sprengard. Tenga en cuenta que esto no Fibra de carbon. “En la actualidad, los sistemas de descongelación de aviones a menudo utilizan cables metálicos, que tienen problemas de durabilidad, especialmente en entornos de alta fatiga, como helicópteros. Si uno de los cables se rompe, el sistema deja de funcionar. Estos sistemas convencionales de deshielo de metales suelen fallar y deben repararse, lo que requiere mucho tiempo y dinero. Hemos demostrado que nuestros productos son mucho más duraderos, lo que reduce drásticamente el tiempo de inactividad de la aeronave ". Señala que estos productos de hecho se están utilizando en palas de rotor para helicópteros y tienen un potencial significativo para los aviones EVTOL (despegue y aterrizaje de vehículos eléctricos) que se están desarrollando actualmente para la movilidad aérea urbana y la próxima generación de transporte.

A más corto plazo, Sprengard dice que los productos VeeloHEAT están programados para volar en un avión comercial de ala fija en el primer trimestre de 2020 para la calificación en la etapa inicial. “El atractivo de esta tecnología no es ningún secreto”, dice, y señala que Collins Aerospace (antes UTC, que ahora será parte de Raytheon) anunció una licencia exclusiva para sistemas de deshielo basados en CNT en enero de 2017. “Ellos conocen el mercado bien y se están posicionando para el futuro. Su inversión es una buena indicación de hacia dónde se dirige esta tecnología ”, agrega Sprengard.

Veelo Technologies prueba todas las mantas VeeloHEAT para determinar la salida de temperatura y la uniformidad.

Desde el deshielo hasta el procesamiento y la reparación de compuestos

Las mantas térmicas convencionales se han utilizado durante décadas para curar áreas relativamente pequeñas, generalmente menos de 1 metro cuadrado, de estructuras compuestas durante las reparaciones de bufandas adheridas. Estas mantas térmicas utilizan alambres metálicos tradicionales incrustados en caucho de silicona u otros materiales (según la temperatura de curado requerida). “Al igual que en los sistemas de deshielo a base de metal, si un cable se rompe, las mantas térmicas se acortan y dejan de funcionar”, dice Sprengard. "Hemos aprovechado nuestro producto de deshielo a base de carbono en una manta calefactora no metálica que tiene una durabilidad y drapeabilidad inigualables, así como un rendimiento". El estándar de la industria para este último es el coeficiente de variación (COV) del 3%, que es una medida de uniformidad en los productos de calefacción, de cubierta a cubierta y de borde a borde. La manta VeeloHEAT supera este estándar con la salida de energía típica de 5 vatios por pulgada cuadrada.

Las mantas térmicas de Veelo pueden producir temperaturas de hasta 550 ° F (288 ° C) y pueden tener forma de red para adaptarse a piezas y herramientas. “Esta capacidad es posible gracias a nuestra capacidad para formular químicas y fabricar materiales avanzados únicos con resistividades personalizadas”, señala Sprengard. Veelo Technologies comercializó esta tecnología en 15 meses y ahora está en plena producción. “Estamos viendo un muy buen crecimiento en esta línea de productos”, agrega, “y ahora estamos fabricando grandes volúmenes de VeeloHeat Blankets que se utilizan para unir grandes estructuras compuestas fuera del autoclave y horno, haciendo uso de múltiples zonas de temperatura y otras características de procesamiento que nuestros clientes han solicitado ”.

Reubicación y aumento de la producción

La nueva nave de producción de 20.000 pies cuadrados de Veelo Technologies ofrece mucho espacio para ampliar la producción de VeeloHEAT Blanket, que se trasladó y aceleró a toda velocidad en la fase uno de la transición de fabricación. La segunda fase se completará para el tercer trimestre de 2019.

Fabricación para satisfacer las necesidades del cliente

En octubre de 2018, Veelo Technologies recibió la confirmación de que había ganado un importante programa de defensa que requería un aumento inmediato. “Afortunadamente, encontramos una instalación casi perfecta y lista para la mudanza que ya estaba equipada con la infraestructura que necesitábamos para comenzar a trabajar”, recuerda Sprengard. La instalación de Woodlawn cuenta con control ambiental de última generación, iluminación y pisos de epoxi de pared a pared; presenta notas de Sprengard como estándar en la industria aeroespacial de sus recorridos por las operaciones del cliente. “No tomamos atajos:nuestra inversión en materiales y acabados de la más alta calidad refleja nuestra estrategia a largo plazo y nuestra visión para el futuro”, explica. Esta inversión también se ve en el control de acceso y el personal de seguridad de la instalación, necesario para sus contratos de defensa.

La construcción requerida de la instalación se completó en el segundo trimestre de 2019, después de lo cual Veelo comenzó la reubicación de sus líneas de producción. “Todo nuestro equipo está funcionando casi a plena capacidad, lo que ha hecho que programar el cierre para trasladar todas las líneas a la nueva instalación sea un desafío”, admite. La compañía completó la fase uno de su transición de fabricación en julio de 2019, reubicando la línea VeeloHEAT Blanket y volviéndola a la producción completa.

Se accede a la gran sala de producción abierta de la nueva instalación desde el vestíbulo delantero. A la derecha está el área de fabricación de mantas VeeloHEAT. Se utilizan cuatro mesas de colocación de 4 pies por 10 pies para colocar película VeeloHEAT con otros materiales sobre herramientas de moldeo de metal con forma. Estas capas se curan luego en un horno de 10 por 10 pies suministrado por JPW Industrial Furnaces (Trout Run, Pensilvania, EE. UU.). Las mantas terminadas se desmoldan y se conectan a cables de suministro eléctrico, lo que permite su uso con unidades de control computarizado (adhesivos en caliente) para curar laminados compuestos y reparaciones. Cada manta VeeloHEAT se prueba para determinar la salida de temperatura y la uniformidad.

Mantas térmicas no metálicas más duraderas y adaptables

Aunque los alambres se utilizan para calentar herramientas de metal en la producción de mantas VeeloHEAT (arriba) y para entregar corriente eléctrica desde unidades de control computarizado (adhesivos calientes) a las mantas durante el curado y reparación de compuestos, los alambres de metal no se usan en el interior. Esto permite que estas mantas térmicas no metálicas se produzcan en formas 3D sin cables rotos, cortocircuitos y problemas de uniformidad de temperatura (puntos calientes y fríos). La película VeeloHEAT a base de carbono en el interior produce temperaturas de hasta 550 ° F (288 ° C) con un 3% de COV a 5 W / in2.

Un poco más allá del área de producción de mantas térmicas se encuentra la sala de producción de química húmeda. Aquí, el equipo industrial procedente de Silverson Machine (East Longmeadow, Mass., EE. UU.) Y Netzsch (Burlington, Mass., EE. UU.) Se utiliza para mezclar las formulaciones químicas avanzadas utilizadas en los productos de Veelo. A continuación está la sala de fabricación de películas, que alberga un sistema patentado para fabricar la película VeeloHEAT a base de carbono de Veelo, la tecnología clave dentro de la manta VeeloHEAT. De nuevo a la izquierda se encuentra el área de producción de VeeloVEIL. Aunque estaban vacías en el momento de esta gira, las líneas de fabricación de rollo a rollo de 15 y 36 pulgadas de ancho para la producción de VeeloVEIL se trasladaron a las nuevas instalaciones en agosto. La compañía también está en el proceso de diseñar una línea de 60 pulgadas de ancho para satisfacer la demanda futura. Para octubre, Veelo Technologies tendrá todas sus líneas de productos operando bajo un mismo techo y avanzando hacia una mayor producción.

Soluciones de próxima generación

El camino hacia el éxito actual de Veelo Technologies ha sido largo y no siempre sencillo. “Sí, comenzamos con los nanomateriales y todavía mantenemos una experiencia significativa en este dominio, pero a ninguno de nuestros clientes le importa si usamos nanomateriales o no”, dice Sprengard. “Solo les importa si les proporcionamos una solución convincente que cumpla con sus objetivos de rendimiento y ROI. Por ejemplo, productos que permiten que la próxima generación de sistemas de deshielo utilice menos energía en la aeronave, lo que abre nuevas oportunidades para los diseños de vehículos aéreos y la eficiencia operativa ”.

Sprengard dice que las tres familias de productos Veelo están avanzando, ya sea finalizando en listas de productos calificados de proveedores y OEM (QPL) "o agregándose como un número de pieza en la base de suministro de nuestros clientes". Aunque la gran mayoría de lo que hace la empresa ahora es para compuestos termoendurecibles, señala que también está comenzando a considerar los compuestos termoplásticos y la fabricación aditiva.

¿Dónde se enfoca Veelo Technologies para el futuro? “Nuestra primera prioridad es seguir cumpliendo con nuestros pedidos existentes y oportunidades estratégicas”, dice Sprengard. “El mercado nos empuja a satisfacer nuevos niveles de demanda, lo cual es grandioso y desafiante. Mantener la concentración es nuestra principal prioridad ".

Los objetivos que Veelo se ha fijado ahora son tan impresionantes como su tenacidad y paciencia a lo largo de 12 años de desarrollo para llegar a este punto. “Si nos fijamos en los mejores proveedores de compuestos aeroespaciales, como Airtech y A&P Technologies”, dice Sprengard, “se sientan en la mesa al principio de los ciclos de desarrollo de sus clientes. Ser un socio de innovación de este tipo lleva tiempo ". Agrega, "y compromiso".

Veelo Technologies ha pasado de cuatro a 24 empleados y ha evolucionado de un proveedor de nanomateriales a un especialista avanzado en productos amplios y a un socio de innovación para futuros compuestos, reconocido por Boeing como Proveedor del año en 2015.

Material compuesto

- Emerson proporcionará tecnologías de automatización avanzadas para la revolucionaria planta de reciclaje de plásticos

- Presentamos una planta confiable

- Compañía de electricidad saudita para mejorar la confiabilidad de la planta de energía

- Tecnologías que inclinan la Industria 4.0

- Los fabricantes visitan Southco para un recorrido por la planta, debate sobre las mejores prácticas de mejora continua

- ¿Qué es el mantenimiento de planta?

- Torno Toolroom

- Torno CNC

- Plataforma para tecnologías cuánticas usando oro

- Las tecnologías inclinan la Industria 4.0

- ¿Qué es una planta de ensamblaje?